解析中国3D打印产业与欧美国家的差距(5)

6、华南理工大学

该校杨永强教授团队从2001年左右开始研究3D打印技术,目前主要研发方向是牙齿、假肢、金属部件等。2004年,该团队与国内企业合作研发了国内第一台选区激光熔化快速制造设备“DiMetal-240”。

杨永强,工学博士,教授,博士生导师。1982.7 获天津大学机械系金相专业学士学位,1987.6 获天津大学材料系硕士学位,1993.4 获天津大学机械系焊接博士学位。1987.7 至 1996.7 天津纺织工学院机械系激光加工研究室工作, 先后任讲师、副教授。1996.8调入华南理工大学机电系(机械工程学院)。2001年1-7月,裘槎(Croucher)学者身份在香港理工大学制造工程学系激光加工中心合作研究, 2001年8月至2002年9月在德国Fraunhofer institute for laser technology (激光技术研究所)研修。现任焊接科学与技术研究所所长。广东华欧焊接工程中心主任。广东省机械工程学会焊接分会常务理事,副秘书长,广州市机电工程学会焊接学会副秘书长。华南激光焊接实验中心主任。

7、西北工业大学

走进西北工业大学,浮雕“翱翔”映入眼帘,羽人飞翔、嫦娥奔月、琴高游海的故事栩栩如生地展现在眼前。这是中华民族远古时代的美丽神话,也是西工大人推动我国航空、航天、航海事业发展的不懈追求。

在激光制造工程中心,一项神奇的技术也在助推着我国的大飞机梦——3米高的C919飞机中央翼缘条是大型钛合金结构件,通过3D打印技术迅速成型。原来,随着航空技术的发展,零件构造越来越复杂,重量却要求越来越轻,传统工艺很难制造。“应用激光立体成型技术解决了这一难题。”凝固技术国家重点实验室主任黄卫东说,他从1995年开始对这一技术进行攻关,终于在2012年完成了其在大飞机上的应用。

采用激光立体成形技术来解决飞机大型钛合金结构件制造技术难题,是C919飞机总设计师吴光辉的强烈愿望。钛合金应用量是现代飞机先进性的一个代表性指标,然而,我国在大型钛合金结构件的制造技术能力上同欧美相比还有很大的差距,在满足C919飞机需求方面还存在严重的技术困难。在这个关键时刻,吴总注意到西工大在大型钛合金结构件的激光立体成形技术方面所取得的成就,寄希望于采用这项先进的新技术来解决大飞机制造中面临的困难,同时形成中国大飞机制造具有自主知识产权的特色新技术。吴总找到西工大姜澄宇校长,表达了中国商飞希望西工大给予技术支持的愿望,得到姜校长的积极响应。

受吴总的委托,商飞公司C919飞机负责结构强度的副总设计师周良道一行于2011年1月22日专程到西工大调研考察激光立体成形技术的情况,并商谈为C919飞机制造大型钛合金结构件的合作。现场考察后,周良道说:“我们找对人了,商飞愿意同西工大通力合作,应用激光成形技术解决C919飞机钛合金结构件的制造问题。”

原来,商飞此前曾经同一些单位在激光成形技术方面有过合作交流,但是不能令人满意,特别是一些技术上的疑问一直未能澄清。对于一种新技术,用户方从谨慎的态度出发,必然会有很多疑问,不澄清所有的疑问,新技术是难以得到应用的。特别是大型商用飞机,应用上的绝对安全性要求技术上的高度可靠性,容不得技术上有任何含糊。心中诸多疑问完全释然的周良道,下决心同西工大合作,采用激光成形技术制造C919大飞机大型钛合金结构件。3月15日,双方成立联合工作团队,开展C919飞机大型钛合金结构件激光立体成形制造的技术攻关,并按C919飞机的研制节点确定了详细的工作计划,正式进入项目实施。

于是,学校迅速启动了有效的工程化研究和产业化转化的机制,提供了一块2500平方米的场地建立了西工大激光制造工程技术中心,以技术入股,引入民间资本建立了铂力特激光技术有限公司,为工程化研究的效率和质量提供了机制上的保证。过去,凝固技术国家重点实验室的激光成形设备可成形的最大零件是1.2米,而中国商飞要求制造的最大钛合金结构件接近3米,设备的尺寸和激光器功率都必须大大扩展。凝固技术国家重点实验室激光成形研发团队,以只争朝夕的精神,在一片废墟似的场地建设现代化的工程研究中心,同步进行新的大型设备的安装调试,只用了3个月的时间。

五、中国3D打印产业联盟分散

1、世界3D打印技术产业联盟落户南京

由亚洲制造业协会、中国3D打印技术产业联盟、英国增材制造产业联盟和美国、德国3D打印行业组织共同主办的“2013世界3D打印技术产业大会”于5月29-31日在北京举行,世界3D打印技术产业联盟将同期发起成立,总部基地将落户南京。

亚洲制造业协会首席执行官、中国3D打印技术产业联盟副理事长兼秘书长罗军介绍说,尽管3D打印技术目前已经相对成熟,且被认为是推动第三次工业革命的重要引擎,但是全球产业化的序幕才刚刚拉开。他希望通过世界3D打印技术产业大会,搭建3D打印行业间的对话平台,整合全球优势资源,形成合力,抱团发展。

2、西部首个3D打印产业创新联盟成立

6月27日,成都增材制造(3D打印)产业技术创新联盟成立。该联盟以制造企业为主体,由成都市高等院校、材料研发企业和机构、工业设计企业、科研院所、3D打印服务应用提供商和其他团体自愿组成,将对本地区3D打印产业改革和发展的情况进行调查研究,为政府制定产业发展规划、产业政策、技术政策等重大决策提供参考和建议等。这也是西部地区首个3D打印产业技术创新联盟。

当前成都在3D打印技术的主要应用领域积淀了相当技术基础,特别在航空关键零部件制造、金属材料等领域,具有突出的比较优势。因此,成都将借助该联盟,建立服务本地区3D打印的技术开发平台,并通过政府引导、主体企业支持、自主发展的模式,形成规模化3D打印体系,瞄准材料制造、航空应用等产业链高端环节率先突破,大力发展飞机整机维修、航空发动机叶片修复3D打印技术等,加快打造特色鲜明的国家航空产业3D打印示范基地。

根据协议,今后联盟成员将协同创新,力争突破一批核心关键技术、掌握一批自主知识产权、形成一批战略性新兴产品。当天,5719工厂正式启动了成都增材制造(3D打印)产业工程技术研究中心,并分别与四川有色科技集团、成都真火科技有限公司、四川大学签署协同创新意向协议,将开展金属材料、热源装备、系统集成等项目的联合攻关。

3、湖北3D打印产业联盟

2013年12月22日,据光谷未来科技城介绍,湖北省首个3D打印产业联盟在科技城成立。联盟20家企业首次“牵手”,试图在“叫好不叫座”的3D打印市场闯出破冰之路。

“湖北省3D打印产业技术创新战略联盟”包括滨湖机电、金运激光、微思科技等企业。这些企业在相关领域的技术,在全国都位居前列。联盟副秘书长周钢介绍,此次成立联盟,打通上下游产业链,实现企业间资源共享。例如,联盟内部从事打印设备制造的有滨湖机电,从事3D打印材料的有华烁科技,从事云工厂运营的有金运激光。此外应用有3D服装应用的微思科技,3D互联网社区的睿捷信息等。这是一条比较完整的产业链,联盟企业之间可以更好的配合。

业内人士介绍,3D打印技术覆盖面广,应用领域多,但受制于打印材料等限制,在市场大规模应用方面一直没有大的突破。加上社会上对新技术不够了解,3D打印的推广受到很大限制。联盟成立后,将尽快筹建3D打印服务平台,以较低的成本价为本土中小企业提供服务。

4、浙江3D打印产业联盟

联合浙江省3D打印技术上下游资源,推动产业间的交流对话,促进产业间协同创新发展。9月25日上午,由浙江省经信委联合浙江大学、浙江工业大学等权威科研机构和3D行业领先企业共同发起的浙江省3D打印技术产业联盟正式宣告成立。浙江省经信委副主任邓国强在联盟成立仪式上致辞。

“要积极推进、务实筹划浙江省3D打印产业的发展,做到产业协同、融合发展,在整合多方资源的基础上,实现合作共赢”。联盟理事长李涛宣读了联盟宣言,联盟“研发工作组”和“应用服务工作组”发布了未来三年的工作计划。与会专家学者和企业家分别就“3D打印技术的现状与前景展望”、“3D打印与工业制造”,“3D打印与文化创意”,“3D打印与生物医疗”等议题展开深入研讨。

浙江良好的创业创新环境以及扎实的产业基础,孕育了3D打印产业在浙江的发展,浙江大学、浙江工业大学、杭州电子科技大学、杭州师范大学等高校与科研单位积极地进行3D打印关键技术与应用研究。

(责任编辑:admin)

3D打印黄金吊坠让人们铭记

3D打印黄金吊坠让人们铭记 令人惊艳的3D打印喷气飞行

令人惊艳的3D打印喷气飞行 全球PK 3D打印PPSU,SOLVA

全球PK 3D打印PPSU,SOLVA 看3D打印自动化单元如何在

看3D打印自动化单元如何在 大型高精度电子结构件产品

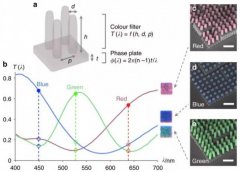

大型高精度电子结构件产品 新型防伪技术:同一束光照

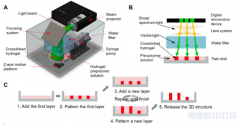

新型防伪技术:同一束光照 用于细胞3D打印的

用于细胞3D打印的