解析中国3D打印产业与欧美国家的差距(4)

四、中国国家级3D打印研究院少,多数是校级研究单位

1、清华大学

该校机械工程系是国内在金属机械锻压以及材料成形方面科研实力较强的单位,早期由颜永年教授带领的团队在金属快速成形上取得诸多成就。

3D打印技术在中国兴起于上个世纪八九十年代,那时美国、日本虽然提出这个概念已近十年,但是真正成规模的研发才刚刚起步。1986年,美国诞生了世界上第一家生产3D打印设备的公司3DSystems。这时,一批正在美国游学访问的中国学者率先被吸引了,回国后立刻启动相关研发。这其中,清华大学教授颜永年是其中之一,后来被认为是中国快速成形技术的先驱人物之一。

1988年,正在美国加州大学洛杉矶分校做访问学者的颜永年,偶然得到了一张工业展览宣传单,其中介绍了快速成型技术。10月底回国后,颜永年就转攻这一领域,并多次邀请美国学者来华讲学,并建立了清华大学激光快速成形中心。

最初的起步并不容易。颜永年希望从美国引进设备进行研究,但是设备太贵,不得已辗转找到香港殷发公司寻求合作,后者是美国3D Systems的代理商。双方达成协议,由清华大学提供场地、人员等,香港殷发公司提供设备,成立北京殷华快速成型模具技术有限公司。这是国内第一家3D 打印公司,由颜永年担任董事长,并于1994年7月通过鉴定被评为“填补国内空白”。

2、北京航空航天大学

“瞄准前沿问题、立足国家重大的战略需求做科研。”这是北京航空航天大学材料科学与工程学院北航王华明教授及其团队多年来不懈努力的方向,也是他们未来持续发展的动力目标。

王华明,男,1962年5月出生,汉族,四川省合江县人,中共党员。1989年毕业于中国矿业大学北京研究生部矿山机械工程摩擦学专业,获博士学位。1992年获德国洪堡基金会“洪堡基金”,并于1992.10~1994.11赴德国埃尔兰-根纽伦堡大学 金属科学与技术研究所进行国际合作研究(“洪堡学者”),回国后,到北京航空航天大学材料学院任教,先后任处理专业教研室科研副主任、主任、材料加工工程学科部主任、材料学院材料加工工程系主任、北京市特种功能能材料与表面技术重点实验室副主任等职。1991年在中国国科学院金属研究所破格晋升副研究员,1995年在北京航空航天大学破格晋升教授,1996年被评为博士生导师,现任北航材料加工工程学科责任教授、北航《蓝天计划》“蓝天学者”特聘教授。2006年受聘为北京航空航天大学材料科学与工程学院“长江学者特聘教授”。

王华明教授主要从事以下几个方向的研究:

提出“激光熔覆多元多相过渡金属硅化物高温耐磨耐蚀多功能涂层”研究新方向,研究出Cr3Si/Cr2Ni3Si等耐磨性能优异并同时具有“反常磨损-载荷特性”、“反常磨损-温度特性”、“不粘金属特性”等性质的过渡金属硅化物多功能涂层材料新体系10余个,系列研究论文被《Advanced Coatings & Surface Technology》国际期刊“专题报道”;

在对高推重比航空发动机关键摩擦副零部件高温高速“超常”摩擦学行为深入研究基础上,研究出含碳量高达9~12%的“激光熔覆超高碳Cr-Ni-C高温自润滑特种耐磨涂层新材料”,在我国某新型航空发动机关键热端高温耐磨运动副零部件上得到成功应用,获“国防科学技术奖”二等奖;

在对钛合金非接触激光熔化冶金晶体择优生长特性深入实验与理论研究的基础上,发明“定向生长柱晶钛合金激光区域约束熔铸冶金材料制备与发动机叶片等复杂零件激光直接成形新技术”,钛合金高温持久寿命提高10倍以上;

突破飞机钛合金等高性能金属结构件激光快速成形关键技术及关键工艺装备技术,激光快速成形BT20钛合金机身关键结构件通过装机试飞前构件全部地面考核并已通过装机评审即将完成实际装机应用;将“合金超纯净精炼”、“定向凝固”、“快速凝固”等三大先进高温合金制备技术与“激光快速成形技术”有机融合为一体,提出“超纯净径向微细柱晶梯度组织高性能高温合金涡轮盘”新思路及其近终形零件激光直接成形制造新技术,成功制造出直径达450mm的超纯净径向微细柱晶梯度组织高性能高温合金涡轮盘件;

发明了“水冷铜模激光熔炼炉”及难熔、难加工、高活性金属材料激光熔铸材料制备与零件直接成形新工艺”,成功实现W等难熔合金及W/W5Si3等难熔金属增强超高温“原位”复合材料及其零件的激光熔铸冶金制备与成形制造,为难熔难加工高性能合金材料的制备与复杂零件成形制造找到了一条新的途径;

发现“高Jackson因子小面晶体”光滑液-固界面及台阶生长机制对凝固冷却速度及界面过冷度的高度不敏感性,对在经典凝固理论中被广泛接受的“随凝固冷却速度或界面过冷度的增加、小面晶体液/固界面结构将由原子尺度光滑向原子尺度粗糙转变、生长机制由侧向生长向连续生长机制转变”经典凝固理论“著名推论”的适用范围进行了合理补充。

围绕大飞机等国家重大专项及重大装备制造业发展的战略需求,北航王华明教授带领他的创新团队,“产学研”紧密结合,经10余年持续研究,自主创新,发明了系列激光成形新工艺、内部结构控制新方法和大型工程成套新装备,使我国成为迄今世界上唯一突破该技术并实现装机工程应用的国家。该成果为钛合金、超高强度钢等难加工大型复杂关键构件的高性能、短周期、低成本、快速制造提供了技术新途径,对提升我国飞机、航空发动机等重大装备研制生产能力、提高性能、降低成本,具有重大应用价值和广阔应用前景。在2012年度国家科技奖励大会上,该项成果荣获国家技术发明一等奖,同时,这也是北航9年来获得的第八项国家科技奖励一等奖。

3、大连理工大学

“世界最大激光3D打印机”诞生在大连!这则消息令人振奋,也引发了更多人对3D打印技术的好奇。

10年前,如果提起“3D打印”这个词,你也许会觉得很陌生。但是从2002年起,大连理工大学材料工程系姚山教授就开始从事相关技术的研究了,直到近日有媒体爆出其研发的“世界最大激光3D打印机”已进入调试阶段,姚山这个名字才被人们所熟知。要想了解他与3D打印机的故事,还要从他所研究的铸造行业说起。

姚山回忆,自己读本科时选择的就是铸造专业,读研究生时他仍没有放弃该专业,那时工业3D打印技术在国内还不被人所熟知。2002年,他带相关专业方向的研究生时开始与3D打印技术结缘。那时,他的团队只是搭建了一个简单的实验平台。虽然它的工作原理基于三维模式,有自己的运动轴,也有千斤顶在做Z向运动,但是并不能称其为3D打印机,准确的应该叫做“选择性激光烧结运行机构”。

经过两年的时间,姚山及他的团队已研制出三台相关设备,2004年直到第三台设备面世,3D打印理念才粗具规模。这台设备与之前的设备最大的不同就是其采用了激光快速成型的新方法,其主要工作步骤分为Z向分层、激光单层轮廓扫描、形成失效分割线、逐层扫描并叠加、材料整体加热固结、固结件分离成型等。在姚山看来,因为有了之前点点滴滴的努力与改变,才会有即将正式面世的“世界最大激光3D打印机”。

4、华中科技大学

该校史玉升教授团队开发出全球最大的3D打印机。这种3D打印机主要打印工业制品,包括各种加工零件、装备材料等。长宽尺寸小于1.2米的零件,都可用这台机器打印出来。其好处是,既能降低设计与制造的复杂度,又能大幅缩短铸件的生产周期。目前,该校正牵头拟建全国首个3D打印工业园,集3D打印设备制造、材料制造、产品加工服务于一体,推动3D打印规模化生产。

史玉升:男,1962年生。博士,教授,博士生导师,华中科技大学特聘教授。现任华中科技大学材料科学与工程学院副院长、材料成形与模具技术国家重点实验室副主任、湖北省先进成型技术及装备工程技术研究中心副主任、中英先进材料及成型技术联合实验室副主任、材料化学与服役失效湖北省重点实验室学术委员会委员、湖北省机械工程学会理事、湖北省机电一体化技术应用协会理事、中国机械工程学会高级会员、中国机械工程学会特种加工分会青年工作委员会委员等职务。

史玉升长期从事快速制造和农业节水产品快速开发等领域的教学和科研工作,近年来承担863重大项目等28项,作为第一负责人主持16项;获发明专利4项、实用新型专利7项,受理发明专利18项、实用新型专利2项;软件登记3项;项目鉴定4项;教材专著4部;论文100多篇,三大索引收录80多篇;成果达到国际先进或领先水平,获国家二等奖1项、省部级一等奖1项、省部级二等奖3项;领导的研究团队获2004年湖北省自然科学基金创新群体;建立了粉末材料激光快速成形技术的学术体系及集成系统,在国内外200多家单位得到广泛应用,取得了显著的经济与社会效益;建立了成套的农业节水产品低成本快速开发理论与方法,取得一系列创新成果,并得到应用。

5、杭州电子科技大学

该校徐铭恩教授团队研发出国内首台生物3D打印机,能够直接打印出人体活细胞。以这些细胞为基础,打印机还可打印诸如骨骼修复器件、人工器官等生物材料。他曾表示,“说到生物3D打印还有一个概念叫生物制造,这也是我国生物3D打印的前驱颜永年教授提出的一个概念,就是以3D打印为基础的生物医学,为制造技术在生物医学方面的应用开辟了新的领域。”

所谓的生物3D打印,首先面向的问题是生物医学的问题,以三维设计模型为基础,通过软件分层离散和数控成型的方法,用3D打印的方法成型生物材料,特别是细胞等材料的方法,就叫生物3D打印。生物3D打印是3D打印技术研究最前沿的领域,说到生物3D打印还有一个概念叫生物制造,这也是我国生物3D打印的前驱颜永年教授提出的一个概念,就是以3D打印为基础的生物医学,为制造技术在生物医学方面的应用开辟了新的领域。

目前在生物3D打印领域的研究和应用:一,细胞3D打印;二,细胞3D打印技术在药物研发领域的应用也非常广泛;三,细胞芯片;四,手术器械的3D打印。

(责任编辑:admin)

3D打印黄金吊坠让人们铭记

3D打印黄金吊坠让人们铭记 令人惊艳的3D打印喷气飞行

令人惊艳的3D打印喷气飞行 全球PK 3D打印PPSU,SOLVA

全球PK 3D打印PPSU,SOLVA 看3D打印自动化单元如何在

看3D打印自动化单元如何在 大型高精度电子结构件产品

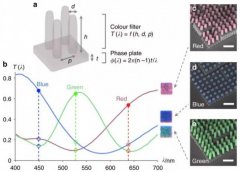

大型高精度电子结构件产品 新型防伪技术:同一束光照

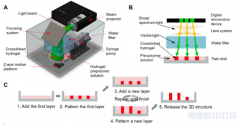

新型防伪技术:同一束光照 用于细胞3D打印的

用于细胞3D打印的