详解5种金属3D打印技术(7)

激光熔覆式快速成型技术的优势

DMD/LENS的实质是计算机控制下金属熔体的三维堆积成形。与DMLS和SLM/SLRM不同的是,金属粉末在喷嘴中即已处于加热熔融状态,故其特别适于高熔点金属的激光快速成形。事实上,美国Sandia国家实验室在美国能源部资助下,在LENS开发初期,就将其定位于直接精密制造航空航天、军事装备领域的复杂形状高熔点金属零部件;并以此为基础,将成形材料体系拓展为工具钢,不锈钢,钛合金,镍基高温合金等。美国Sandia国家实验室开展的复杂零件LENS成形研究工作,成形零件综合机械性能接近甚至优于传统工艺制备的相关零件;但限于国防安全保密,目前相关技术细节很少有公开报道。特别需要说明的是,通过调节送粉装置、逐渐改变粉末成分,可在同一零件的不同位置实现材料成分的连续变化,因此LENS在加工异质材料(如功能梯度材料)方面具有独特优势。

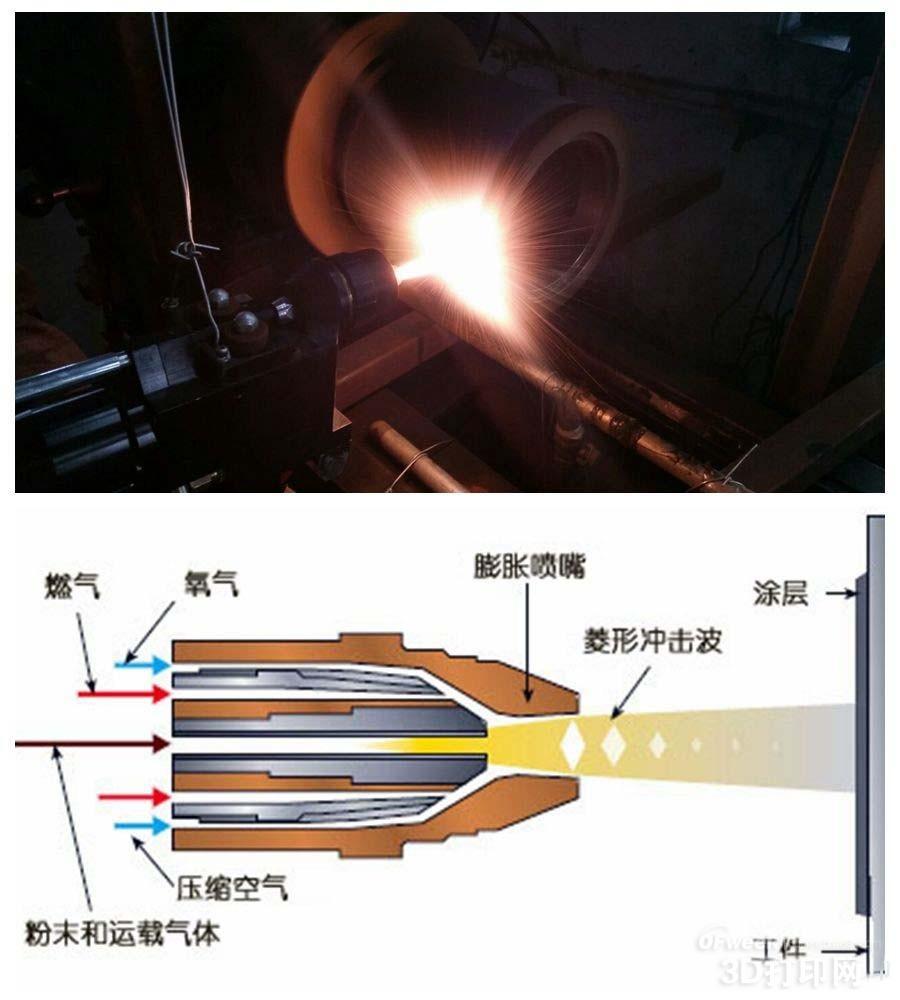

送丝式激光熔覆式快速成型技术

由于粉末激光增材制造中不可避免的缺陷,比如粉末的利用率很低(20~30%),粉末的污染问题,粉末相对昂贵的价格等。而送丝式激光增材制造不仅材料利用率很高(几乎100%),没有粉尘污染,对设备的要求比较低,更加具有经济性。因此,近些年来,一些机构已经开始将目光转移到送丝的增材制造技术研究上来。目前,应用最多的还是采用TIG电弧熔丝的方式,而用激光的很少。综上所述,目前国外关于送丝式的激光增材制造研究比较少,而采用TIG电弧熔丝的方式研究较多,国内在这方面的研究还未有报道。一般的,采用TIG电弧熔丝方法制备的抗拉强度和屈服强度低于激光增材制造技术,而延伸率要比激光的要高。组织上,TIG电弧熔丝方法制备的钛合金主要以网篮组织为主,而激光增材制造的以魏氏组织为主,这是由于两种方式不同的能量特点和输入造成的。

送粉式与送丝式激光熔覆式快速成型技术对比

送粉式在工艺窗口和内部缺陷等方面均优于送丝式,送粉式的激光增材制造大大减少了所需的激光功率阈值。采用送丝式时随着增大激光功率,沉积层的高度呈线性下降,影响成形效率,此时必须加大送丝速度,但送丝速度的增加又会带了送丝稳定性的问题。因此,送丝成形对激光功率、送丝速度、扫描速度这三者之间的参数匹配很重要。而送粉式在增大功率时,高度基本不变。 尺寸精度方面,送粉式在厚度方向除了底部较窄外,其他地方厚薄均匀,侧壁非常平直;长度方向上,熔池未下淌,成形较平直。送丝式在厚度方向上厚薄较均匀,但由于丝的刚性扰动和丝与光的对中性要求比较苛刻,因而容易出现丝和光的微小偏离,从而使侧壁成形不是很平直,出现了弯曲;在长度方向上,在激光开始和结束的地方,出现了沉积层的倾斜与下淌,这是由于激光功率较送粉的大,同时由于激光停止出光前就先停止送丝,因而在收尾处激光单纯的作用在沉积层上,造成沉积层熔池的下淌。 综上所述,在工艺窗口、内部缺陷、尺寸精度和表面精度方面,送粉式的要优于送丝式的;在效率和经济性方面,送丝式具有突出性的优势。

部分文章来源于:金属零件3D打印技术现状及研究进展(华南理工大学机械与汽车工程学院;杨永强 刘洋 宋长辉 )

(责任编辑:admin)

什么是G代码?

什么是G代码? 关于3D打印中氧化锆相关知

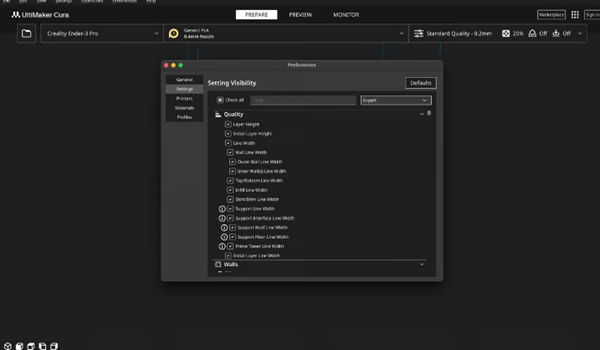

关于3D打印中氧化锆相关知 Cura第一层设置:初始层

Cura第一层设置:初始层 一文了解3D打印水凝胶

一文了解3D打印水凝胶 珠宝如何3D打印?终极指南

珠宝如何3D打印?终极指南 蜡材料如何3D打印:终极指

蜡材料如何3D打印:终极指 6种从床上去除3D

6种从床上去除3D 2023年最佳免费3D

2023年最佳免费3D FDM耗材PLA与ABS

FDM耗材PLA与ABS 谁才是最好的模型

谁才是最好的模型 10种最常用的FDM

10种最常用的FDM  阿拉斯加航空首次

阿拉斯加航空首次