详解5种金属3D打印技术(6)

激光熔覆式成型技术(LMD)

激光熔化沉积(Laser Metal Deposition,LMD)于上世纪90年代由美国Sandia国家实验室首次提出,随后在全世界很多地方相继发展起来,由于许多大学和机构是分别独立进行研究的,因此这一技术的名称繁多。例如,美国Sandia国家实验室的激光近净成形技术LENS(LaserEngineeredNetShaping),美国Michigan大学的直接金属沉积DMD(DirectMetalDeposition),英国伯明翰大学的直接激光成形DLF(DirectedLaserFabrication),中国西北工业大学的激光快速成形LRF(LaserRapidForming)等。虽然名字不尽相同,但是他们的原理基本相同,成型过程中,通过喷嘴将粉末聚集到工作平面上,同时激光束也聚集到该点,将粉光作用点重合,通过工作台或喷嘴移动,获得堆积的熔覆实体。

LENS技术使用的是千瓦级的激光器,由于采用的激光聚焦光斑较大,一般在1mm以上,虽然可以得到冶金结合的致密金属实体,但其尺寸精度和表面光洁度都不太好,需进一步进行机加工后才能使用。激光熔覆是一个复杂的物理、化学冶金过程,熔覆过程中的参数对熔覆件的质量有很大的影响。激光熔覆中的过程参数主要有激光功率、光斑直径、离焦量、送粉速度、扫描速度、熔池温度等,他们的对熔覆层的稀释率、裂纹、表面粗糙度以及熔覆零件的致密性都有着很大影响。同时,各参数之间也相互影响,是一个非常复杂的过程。必须采用合适的控制方法将各种影响因素控制在溶覆工艺允许的范围内。

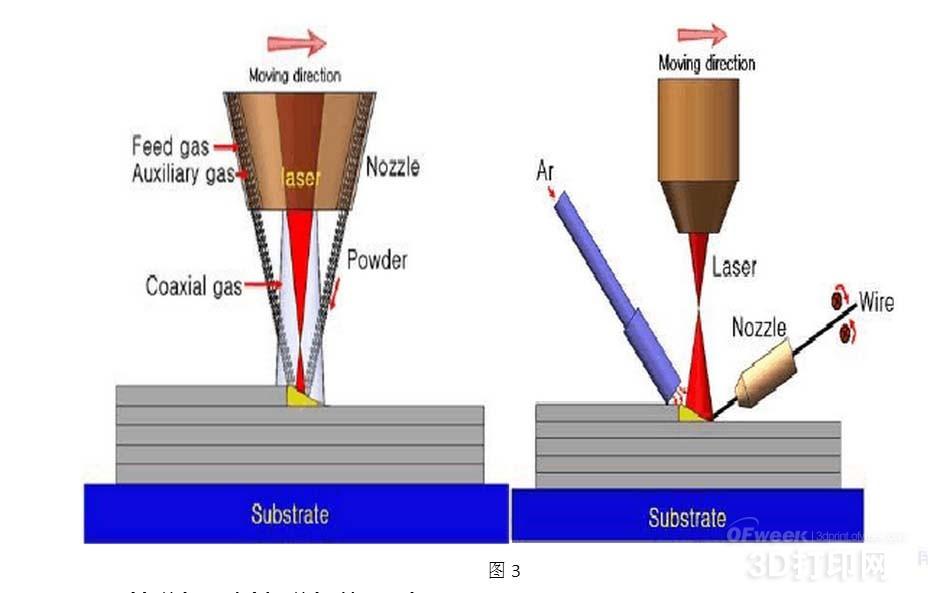

同轴送粉和侧向送粉的区别

激光同步熔覆金属粉末工艺中,常见的有同轴送粉和侧向送粉两种方式,侧向送粉方式设计简单、便于调节,但也有很多不足之处。首先,由于激光束沿平面曲线任意曲线形状扫描时,曲线上各点的粉末运动方向与激光束扫描速度方向间的夹角不一致,导致熔覆层各点的粉末堆积形状发生变化,直接影响熔覆层的表面精度和均匀一致性,造成熔覆轨迹的粗糙与熔覆厚度和宽度的不均,很难保证最终零件的形状和尺寸符合要求。其次,送粉位置与激光光斑中心很难对准,这种对位是很重要的,少量的偏差将会导致粉末利用率下降和熔覆质量的恶化。再次,采用侧向送粉方式,激光束起不到粉末预热和预熔化的作用,激光能量不能被充分利用,容易出现粘粉、欠熔覆、非冶金结合等缺陷。还有,侧向送粉方式只适合于线性熔覆轨迹的场合,如只沿着X方向或Y方向运动,不适合复杂轨迹的运动。

另外,侧向送粉只适合于制造一些壁厚零件,这是由于侧向送粉喷嘴喷出的粉末是发散的,而不是汇聚的,不利于保证成型薄壁零件的精度。当粉末输送方向与基材运动方向相同与相反时的熔覆状况,熔覆层形状明显受粉末输送方向与基材运动方向的影响。此外,如果粉末输送方向与基材运动方向垂直,熔覆层形状会与两者方向平行时得到的形状差别更大。因此,侧向送粉具有明显的方向性,熔覆层几何形状随运动方向不同而发生改变。 同轴送粉则克服了上述的缺点,激光束和喷嘴中心线于同一轴线上,这样尽管扫描速度方向发生变化,但是粉末流相对工件的空间分布始终是一致的,能得到各向一致的熔覆层,还由于粉末的进给和激光束是同轴的,故能很好地适应扫描方向的变化,消除粉末输送方向对熔覆层形状影响,确保制造零件的精度,而且粉末喷出后呈汇聚状,因此可以制造一些薄壁试件,解决了熔覆成型零件尺寸精度的问题,这在薄壁零件的熔覆过程中优势非常明显。由此可见,同轴送粉方式有利于提高粉末流量和熔覆层形状的稳定性与均匀性,从而改善金属成型件的精度和质量。

激光熔覆式快速成型技术的发展

美国对激光熔覆制造技术的研究起步较早,在二十世纪八十年代即展开研究,至二十世纪九十年代末已建立起一系列的激光熔覆制造工艺并应用于模具等领域的功能件直接制造。国内对激光熔覆制造技术的研究较为成熟。如北京有色金属研究院采用激光熔覆制造技术直接制造出组织致密的663锡青铜合金零件,零件的力学性能满足实际使用要求。西北工业大学在二十世纪九十年代即开始了激光熔覆制造技术的探索研究,在后期开发出激光立体成型系统,并针对镍基高温合金、不锈钢、钛合金等材料的成型工艺特性进行了大量的工艺实验,获得了具有复杂形状的金属功能件。与电子束选区熔化类似,激光熔覆制造技术可直接制造出组织致密、力学性能良好的金属功能件,但是受到激光光斑大小和工作台运动精度等因素的限制,所直接制造的功能件的尺寸精度和表面粗糙度较差,往往需要后续的机加工才能满足使用要求。 而激光熔化沉积(LMD)的发展稍微晚点,其中美国军方对这一技术给予了大力的关注和支持,在其支持下,美国率先进行了该技术实用化的研究。

1997年,美国MTS公司成立专门从事钛合金飞机结构件激光熔化沉积技术开发应用的AeroMet公司,在美国空军、陆军及国防部有关研究计划支持下,进行激光熔化沉积钛合金飞机结构件的研究;2000年,完成了钛合金飞机机翼的静载强度测试试验。2001年,其生产的三个钛合金次承力结构件获准在飞机上使用,其性能超过了传统的制造工艺,同时由于材料和切削加工的节省,其制造成本降低20~40%,生产周期也缩短80%。但由于在钛合金主承力结构件的疲劳性能未超过锻件标准,最终未能实现该技术在飞机大型构件上的应用,公司于2005年关闭。尽管如此,具有低成本、短周期、高性能特点的激光增材制造技术仍在美国的航空航天、国防工业中发挥着重要的作用。

激光熔覆式快速成型技术的问题

然而,由于LMD的层层添加性,沉积材料在不同的区域重复经历着复杂的热循环过程。LMD热循环过程涉及到熔化和在较低温度众多的再加热周期过程,这种复杂的热行为导致了复杂相变和微观结构的变化。因此,控制成形零件所需要的成分和结构存在较大的难度。另一方面,采用细小的激光束快速形成熔池导致较高的凝固速率和熔体的不稳定性。由于零件凝固成形过程中热量的瞬态变化,容易产生复杂的残余应力。残余应力的存在必然导致变形的产生,甚至在LMD成形件中产生裂纹。成分、微观结构的不可控性及残余应力的形成是LMD技术面临的主要困境。

(责任编辑:admin)

什么是G代码?

什么是G代码? 关于3D打印中氧化锆相关知

关于3D打印中氧化锆相关知 Cura第一层设置:初始层

Cura第一层设置:初始层 一文了解3D打印水凝胶

一文了解3D打印水凝胶 珠宝如何3D打印?终极指南

珠宝如何3D打印?终极指南 蜡材料如何3D打印:终极指

蜡材料如何3D打印:终极指 6种从床上去除3D

6种从床上去除3D 2023年最佳免费3D

2023年最佳免费3D FDM耗材PLA与ABS

FDM耗材PLA与ABS 谁才是最好的模型

谁才是最好的模型 10种最常用的FDM

10种最常用的FDM  阿拉斯加航空首次

阿拉斯加航空首次