解析3D打印技术未来发展趋势(2)

一、金属3D打印技术应用及现状

最初3D打印技术的主要应用是原型制造,将设计三维模型转化为实物,进行设计结构的验证,这种3D打印零件属于“非功能性的模型”,使用的材料主要是纸张、塑料和胶水;随着3D打印技术的成熟,近几年国内外很多机构开始尝试直接打印零件,即3D打印带有功能性的实物零件,使用的材料包括金属、高分子和陶瓷材料等。从技术难度上分析,功能性的实物制造比模型制造更难,一方面因为实物制造增加了对内部缺陷的要求;另一方面因为金属等材料的成型温度更高(熔化温度比塑料高约10倍),耐高温的打印头设计更复杂,而且凝固时产生很大的内应力,容易出现开裂、变形、气孔等现象,成型工艺比较复杂。

当然,目前大家关注的3D打印主要是具有功能性的实物制造,其中,金属零件的3D打印是最大的热点。

目前,金属零件的3D打印主要应用领域是航空、航天、军工、模具制造及医疗领域,用于这些领域共同特点就是个性化、小批量的快速制造。相对来说,医疗行业3D打印的应用发展速度较快,而其他领域发展较缓慢,主要原因是医疗领域充分利用了3D打印个性化制造的特点,对3D打印产品的机械强度和效率等要求较低,其他领域都对打印零部件的内部质量、机械强度、成型速度、配合精度均提出高要求。

从金属3D打印实现方式分类,主要有两种,分别是烧结式和熔覆式。采用激光烧结成型工艺的3D打印典型的国外公司包括德国的EOS、concept、SLM等公司,英国的雷尼绍公司,日本matsuura公司;中国的华中科技大学滨湖机电公司、华南理工大学;采用电子束烧结成型工艺的瑞典的ARCAM公司,中国的北京航空制造研究所(625所),这类产品主要优点是成型的精度较高,缺点是成型速度低,成型尺寸限制在300mm左右;主要应用于医疗和小型模具制造。

采用激光熔覆成型工艺的3D打印典型企业包括美国POM公司和OPTOMEC公司,中国的北京航空航天大学天地激光公司、西北工业大学西安铂利特公司、沈阳新松机器人自动化股份有限公司,电子束熔覆成型工艺3D打印典型企业包括美国的Sciaky公司、中国的北京航空制造研究所(625所)。这类产品的主要优点是冶金质量好、成型速度快、成型尺寸大,但精度较低,需后续机加工,典型应用是航空高强度结构件、叶片制造、各种金属模具的直接成型。

二、智能机器人和复合技术将真正启动3D打印应用市场

虽然现在3D打印很热,有很多企业和政府也纷纷上马或推广3D打印项目,但真正用3D打印做出产品的较少。这里面关键问题还是技术问题,打印速度和精度、打印精度和强度等相互矛盾的技术指标困扰着制造商和最终用户,当然还有操作专业性强、原材料昂贵等问题,最终让他们保持观望态度。

在现阶段技术条件下,3D打印的智能化及复合兼容技术非常有效地解决目前存在的弊端,大幅提升3D的性能。

1、3D打印控制方式智能化

目前国内外大部分3D都采用“盲”打工艺,需总结大量的工艺数据,成型工艺非常复杂,往往每一种形状零件、每一种材料都需要不断的试验,几乎每一层都需要总结出工艺参数。而且当成型过程中出现异常时,系统无法识别,也不能自动调整,如果不去人工干预,将造成无法继续成型或将缺陷留在工件里,必须由经验丰富的专业技术人员操作机器随时观察成型状态才能做出较合格的零件,严重影响了金属3D打印的普及性。

(责任编辑:admin)

3D打印黄金吊坠让人们铭记

3D打印黄金吊坠让人们铭记 令人惊艳的3D打印喷气飞行

令人惊艳的3D打印喷气飞行 全球PK 3D打印PPSU,SOLVA

全球PK 3D打印PPSU,SOLVA 看3D打印自动化单元如何在

看3D打印自动化单元如何在 大型高精度电子结构件产品

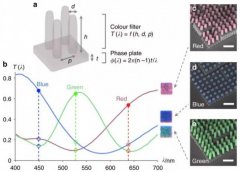

大型高精度电子结构件产品 新型防伪技术:同一束光照

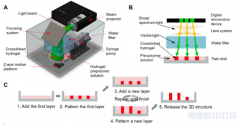

新型防伪技术:同一束光照 用于细胞3D打印的

用于细胞3D打印的