《Acta Materialia》:超薄3D打印氧化铝晶格结构的烧结行为(2)

时间:2023-05-18 10:16 来源:材料科学与工程 作者:admin 阅读:次

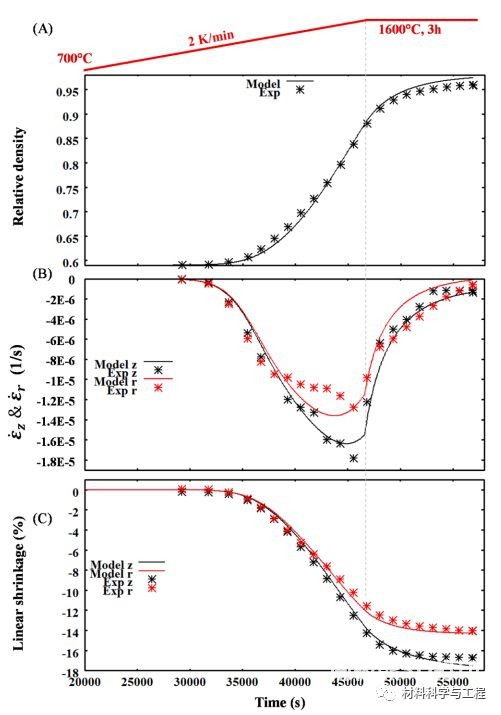

图7. 实验膨胀数据的解析烧结建模。

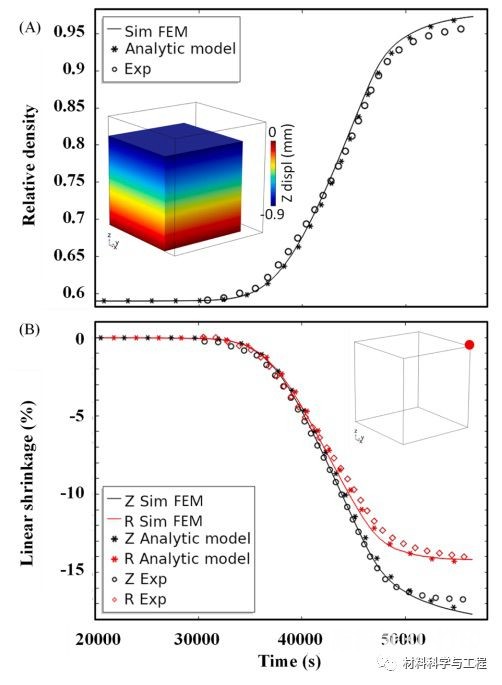

图8. 膨胀实验的 FEM 模拟以及解析、FEM 和实验数据的比较:(A) 相对密度,Z 位移的 3D 视图在插入中报告,(B) 烧结收缩,位置插入物中报告了虚拟测量探头。

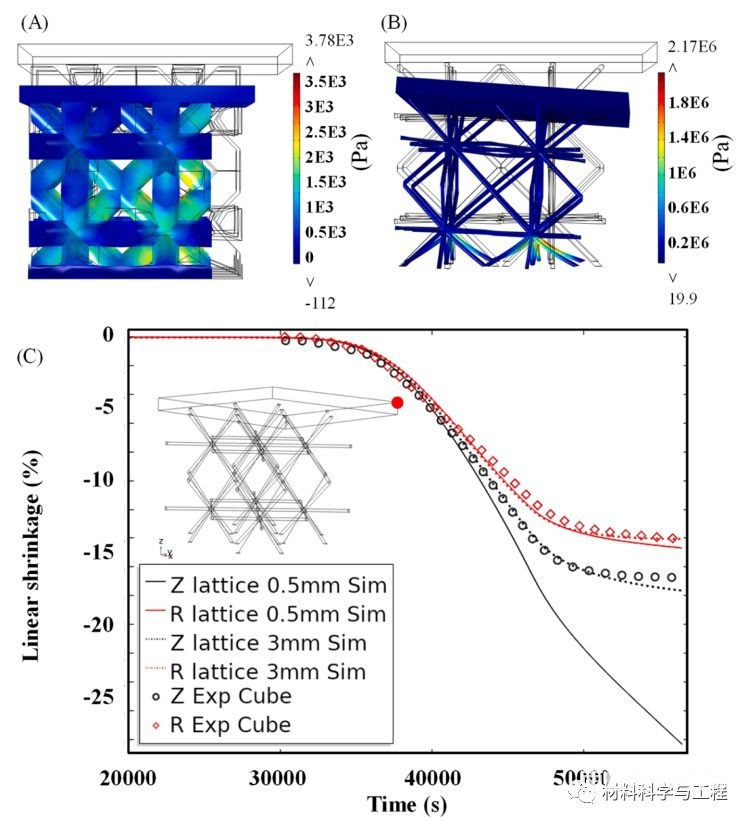

图9. 杆直径为 3 mm (A) 和 0.5 mm (B) 的格子结构的 FEM 模拟,对于这两个模拟,放置了一个虚拟位移探针(红点)以记录 Z 和 R 线性收缩(C),还绘制了 5 mm立方体膨胀收缩的实验值,以估计不需要的烧结变形水平。

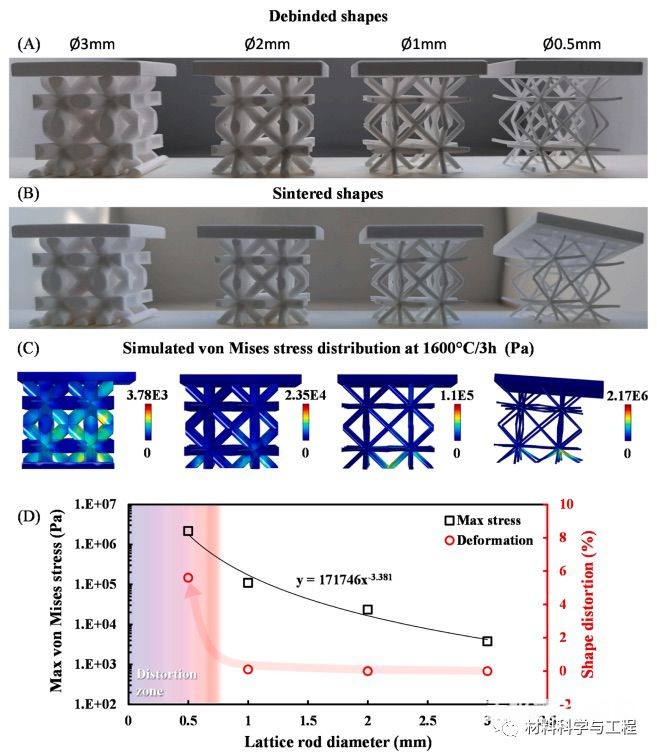

图10. 脱脂晶格结构的照片 (A),在 1600 ℃ 下烧结 3 小时后的照片(B),FEM 模拟烧结结束时的相应晶格 (C),绘制最大形状变形和 von Mises 应力发展(D)。

薄晶格结构在具有高机械/功能性能和多尺度结构的仿生轻质部件中用作支撑材料或填充材料。这些结构是使用 3D 打印机切片软件和先进的拓扑优化工具开发的,可改进厚部件的设计。然而,这些数值工具不包括晶格在烧结过程中的高温较弱电阻。在这项工作中,第一步是通过 FEM 模拟来预测印刷薄结构对烧结变形的抵抗力。提出了一种实验方案来提取立体光刻印刷样品的高温烧结行为,并在快速计算分析模型中实施这些数据,然后在 FEM 模拟工具中预测晶格烧结行为。特别是,烧结行为必须包括印刷陶瓷的烧结各向异性,其中在构建方向上观察到较高的收缩率。这项研究表明,可以通过陶瓷立体光刻技术生产非常薄、低密度和复杂的氧化铝晶格。所研究的晶格包含弱支撑结构和小至 0.5 mm 的杆直径结构,填充密度低至 1.6 vol%。这些极具挑战性的晶格结构将 3D 打印机和耐烧结测试都探索到了极限。所有晶格结构均已成功打印,并且在水平悬臂区域仅观察到少量分层。实验晶格烧结测试显示了紧接在经历严重烧结变形的最弱晶格 (1.6vol%) 之前的抗变形阈值。FEM 模拟成功地预测了实验观察到的严重变形区域。

这项工作提供了许多积极的前景:(1) 近期前景是可以使用 FEM 工具从拓扑优化方法中使用的室温特性预测晶格高温应力抵抗阈值。(2) 仍在拓扑优化中,FEM 模型可用于识别行为类似于晶格但显着降低计算成本的等效连续体材料特性。(3) 本文建模方法可用于模拟具有内部或外部晶格结构的仿生 3D 打印物体的烧结行为。

(责任编辑:admin)

最新内容

热点内容

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,将与nuF

Titomic又一合作,将与nuF 荷兰公司将开设3D打印船舶

荷兰公司将开设3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz带宽+超90%辐射效率

590MHz带宽+超90%辐射效率 威斯康星大学麦迪逊分校工

威斯康星大学麦迪逊分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印构建内

3D生物打印构建内 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强