界面特征和强化方法:激光粉末床熔融多材料增材制造(1)(2)

l 界面粘结强化方法

在多材料结构的界面处形成缺陷的机制可归因于热性能与材料的失配以及LPBF工艺中未优化的打印工艺参数。全面了解LPBF工艺对于控制多材料结构的质量至关重要。

微结构、残余应力和热历史受LPBF工艺参数(例如激光功率、扫描速度、图案填充空间、层厚度和扫描策略)的深刻影响。应仔细选择多材料结构界面处采用的工艺参数,否则,将会导致缺陷并削弱界面结合强度。已经努力实现抑制界面缺陷的有效方法,包括优化工艺参数、避免材料突变和界面设计。

对于具有复杂结构的异种材料或成分梯度材料,不建议通过传统的多次试错实验来优化LPBF工艺参数。由于扫描策略定义为激光在LPBF过程中的空间移动模式,因此它随不同的扫描序列、扫描方向、扫描矢量长度、扫描矢量旋转角度、填充空间等而变化。由于激光在LPBF过程中的快速移动,扫描策略会影响零件内部的热流方向、热梯度和冷却速率,这对残余应力和微观结构有重大影响。因此,可以使用适当的扫描策略来优化异种材料之间界面的热流方向、热梯度和冷却速率,从而降低残余应力并实现界面处的无缺陷微观结构。

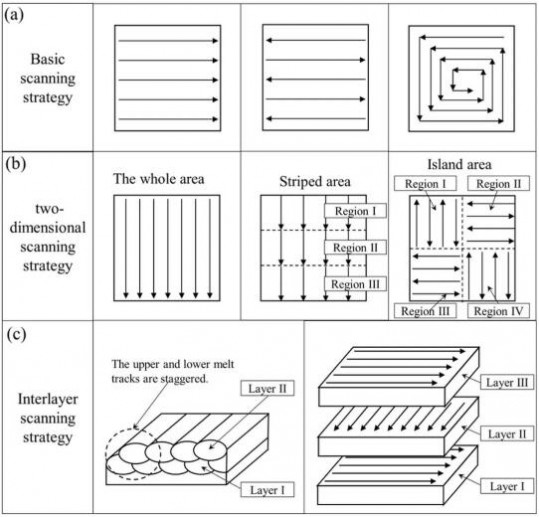

图9 (a)基本扫描策略,(b)二维扫描策略,(c)层间扫描策略,(d)CuSn10/316L多材料结构,以及(e)层间交错扫描策略和岛状扫描策略示意图。

图9 (a)基本扫描策略,(b)二维扫描策略,(c)层间扫描策略,(d)CuSn10/316L多材料结构,以及(e)层间交错扫描策略和岛状扫描策略示意图。

此外,通过扫描策略优化熔体池的搭接,可以显著减少界面处的孔隙。图9(a–c)展示了应用于LPBF工艺的各种扫描策略,包括基本扫描策略(如单向扫描、双向扫描和螺旋扫描)、二维扫描策略(例如平面扫描、条形扫描和岛状扫描)和层间扫描策略(比如层间交错扫描和正交扫描)。可以灵活地采用扫描策略的组合来打印具有减少的残余应力和所需微结构的多材料结构的界面。Chen、Yang等人(2019年)和Chen、Yeng等人(2020年)结合层间交错扫描策略和岛扫描策略打印316L/CuSn10多材料结构的界面(图9(d)和(e)),减少了孔的数量和残余应力的集中,从而在界面处获得了优异的结合强度。

重熔策略通常用于打印兼容性有限的异种材料的界面,这可以去除氧化膜,并在原子水平上产生清洁的固液界面。此外,它可以提供额外的能量输入以促进粉末的熔化。Koopmann、Voigt和Niendorf(2019)通过重熔在钢层和陶瓷层之间形成了锯齿状表面,从而显著提高了钢和陶瓷之间的结合强度(图5(e)),而分层在未重熔的情况下发生(图7(f))。在316L基板上沉积玻璃材料时,在316L表面的重熔中也获得了类似的观察结果。

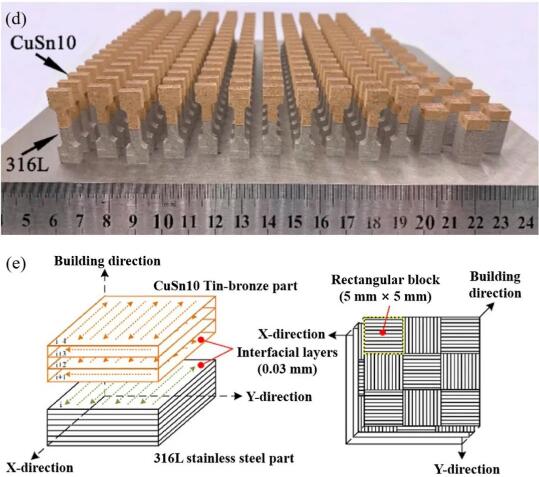

图10 块状MS/LPBF打印MS界面的四种熔化策略:(a)说明界面增强策略的示意图,(b)四种界面增强策略,(c)多材料样本,(d)策略一,(e)策略二,(f)策略三和(g)策略四。

图10 块状MS/LPBF打印MS界面的四种熔化策略:(a)说明界面增强策略的示意图,(b)四种界面增强策略,(c)多材料样本,(d)策略一,(e)策略二,(f)策略三和(g)策略四。

重熔层的数量和重熔每层的频率会影响界面结合的可靠性。Tan、Wang等人(2021)研究了四种熔炼策略对块状300级马氏体时效钢(MS)/LPBF 3D打印MS界面微观结构的影响(图10(a)和(b))。在块状MS上的MS粉末进行增材制造期间,对第一至第三层实施了四种熔化策略(I至IV)。图10(c)显示了典型的块状MS/LPBF打印MS多材料结构及其拉伸样品。可以观察到,裂缝位于块状的MS材料一侧,远离LPBF 3D打印的MS界面。他们发现,在策略I样品中出现了大量孔隙(图10(d)),这被认为是由于反复熔融后熔体池温度极高导致的材料过度蒸发。随着重熔频率的降低,策略II和III中的孔隙数量和大小减少(图10(e)和(f)),策略IV中只能观察到少量亚微米孔隙(图10(g))。因此,对初始打印层进行适当的重熔有利于增强界面冶金结合,而过度重熔会导致孔隙缺陷。

在多材料结构界面键合异种材料的方法包括直接键合法、成分转换法和中间键合层法。直接键合法直接熔化异种材料,当材料具有相似的热性能时,可形成强界面。不同材料之间的相容中间键合层可有效消除不同材料之间物理/化学性质的不相容性,从而形成坚固耐用的键合界面。此外,中间键合层方法通常用于避免在不同材料之间产生有害相。

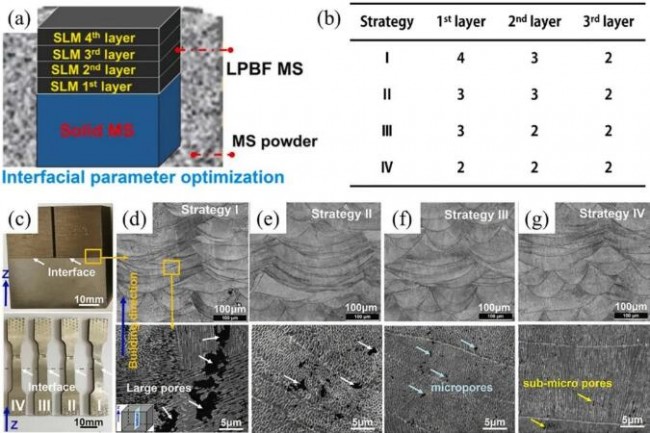

图11 一个LPBF打印的Ti6Al4V/Hovadur®K220铜/316L不锈钢多材料零件:(a)零件和拉伸样品示意图,(b)背散射电子图像和(c)Ti6Al2V/K220铜界面内的断裂路径图,(d)背散射电子图像和(e)K220铜/316L不锈钢界面的反极图。

图11 一个LPBF打印的Ti6Al4V/Hovadur®K220铜/316L不锈钢多材料零件:(a)零件和拉伸样品示意图,(b)背散射电子图像和(c)Ti6Al2V/K220铜界面内的断裂路径图,(d)背散射电子图像和(e)K220铜/316L不锈钢界面的反极图。

钛/钢多材料结构具有钛合金的耐腐蚀性和相对低成本钢的各种性能(抗氧化性、优异的硬度、良好的可加工性等)的良好组合,有可能应用于核电、化工和航空航天工业。然而,在钢和钛之间的直接键合中可能形成有害的Fe-Ti金属间化合物。Tey等人(2020年)获得了Ti6Al4 V/Hovadur®K220铜/316L不锈钢多材料零件,使用LPBF,其中K220铜为中间键合层(图11(a))。虽然铜中间键合层可以避免在K220铜/316L不锈钢界面处生成Fe-Ti金属间化合物,但他们发现Ti6Al4界面处存在三种有害相 V/K220铜(图11(b)),即L21有序相、非晶相和Ti2Cu,会降低多材料零件的机械强度。图11(c)显示了Ti6Al4界面处的断裂路径 V/K220铜。 V/K220铜样品通过提高α′-Ti相的界面体积分数获得了较高的抗拉强度。

此外,中间层的引入还将对界面的微观结构产生影响,从而抑制缺陷的形成并提高界面结合强度。在K220铜/316L不锈钢界面中,富铜基体和不锈钢带中分别存在大量微米级不锈钢和铜球(图11(d)),这是由Cu-Fe系统中的混溶间隙造成的。图11(e)显示了K220铜/316L不锈钢界面处的不同微观结构,表明K220铜侧的晶粒比不锈钢侧的晶粒更细。

最近的研究表明,原位合成的中间层可以提高多材料结构的界面结合强度。

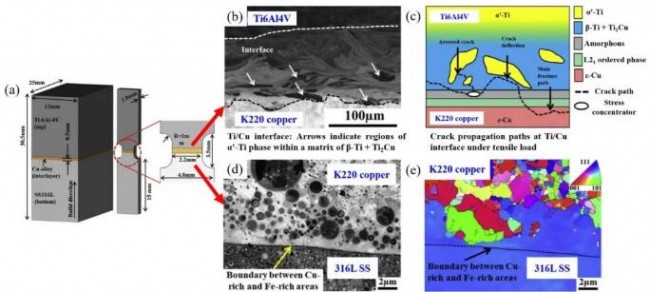

图12 在LPBF打印4Cr13 SS/MS多材料混合工具中形成的原位合成中间层:(a)SS/MS多种材料结构的界面OM形态,(b)界面反极图,(c)熔体池中的Marangoni对流和接合界面处的微观结构演变的CFD模拟,(d)穿过SS/MS界面的纳米硬度分布,和(e)显示断裂位置的标准拉伸样品。

图12 在LPBF打印4Cr13 SS/MS多材料混合工具中形成的原位合成中间层:(a)SS/MS多种材料结构的界面OM形态,(b)界面反极图,(c)熔体池中的Marangoni对流和接合界面处的微观结构演变的CFD模拟,(d)穿过SS/MS界面的纳米硬度分布,和(e)显示断裂位置的标准拉伸样品。

Tan、Zhang等人(2020年)提出了一种新方法,通过原位合成富铬中间层来增强4Cr13 SS/MS多材料部件的界面结合,如图12(a)所示。在SS/MS界面可以观察到两种不同的晶粒形态(LPBF打印MS中的细马氏体晶粒和块状SS中的粗等轴晶粒)(图12(b))。他们发现,Marangoni效应通过传质促进了界面处的元素迁移和相互扩散,有助于原位形成富Cr中间层,其中富Cr颗粒可作为MS结晶的“种子”,并促进马氏体时效钢晶粒的异质形核和随后的外延生长(图12(c))。此外,界面处凝固过程中溶质重新分布的偏析也有助于原位形成中间层。有趣的是,他们发现富含Cr的原位中间层可以在一定程度上缓解界面的应变,因为在界面处无法形成应变和变形。硬度和拉伸测试结果(包括制造和时效后样品)表明,原位合成的中间层可以提高界面结合强度(图12(d)和(e))。原位合成中间层的形成有利于避免在多材料结构中引入额外的相容中间层,从而缩短制造周期并避免粉末交叉污染。

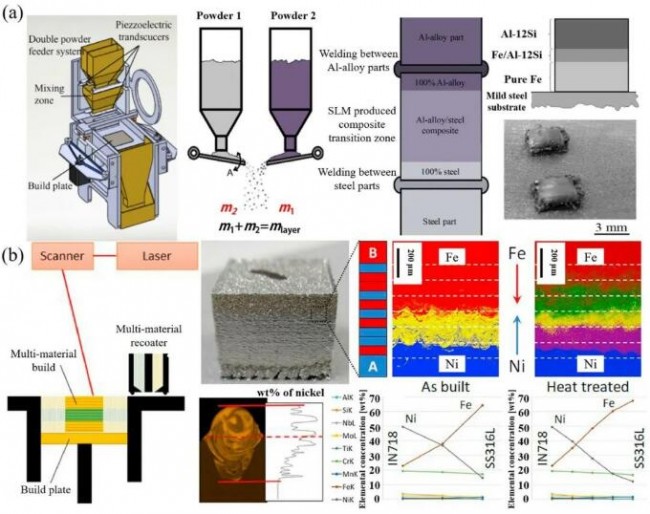

对于成分过渡方法,可以创建具有成分梯度的不同材料之间的过渡区,这更通俗地称为功能分级材料(FGM)。该方法可实现多材料结构中成分、微观结构和性能的梯度变化,并可避免因材料和应力集中的显著突变而导致的缺陷形成。Demir和Prevital(2017)开发了一个多材料LPBF平台,用于不同元素的原位合金化和生产复合材料(图13),可以实现两种不同材料之间成分的逐渐变化。

图13 多材料结构界面处的成分过渡区:(a)粉末进料系统的设计和工作原理,以及Fe/Al-12Si的多材料试样,和(b)多材料LPBF系统的示意图,该系统具有适用于多种材料的自适应粉末输送器和718/316L样本中打印的特征。

图13 多材料结构界面处的成分过渡区:(a)粉末进料系统的设计和工作原理,以及Fe/Al-12Si的多材料试样,和(b)多材料LPBF系统的示意图,该系统具有适用于多种材料的自适应粉末输送器和718/316L样本中打印的特征。

在图13(b)中,一种经过改造的粉末输送器不同的层中进行多次粉末沉积,用于在 IN718/316L 多材料结构中制造渐变过渡区。过渡区通过在10层内交替材料沉积来构建。均化热处理后,元素扩散增强,导致材料平稳过渡,元素浓度几乎呈线性变化。元素在单轨中的扩散结果显示,Marangoni对流导致了明显的凝固形态,表明熔体池中镍元素大量混合。这种方法的独特优点是不需要额外的粉末混合物。

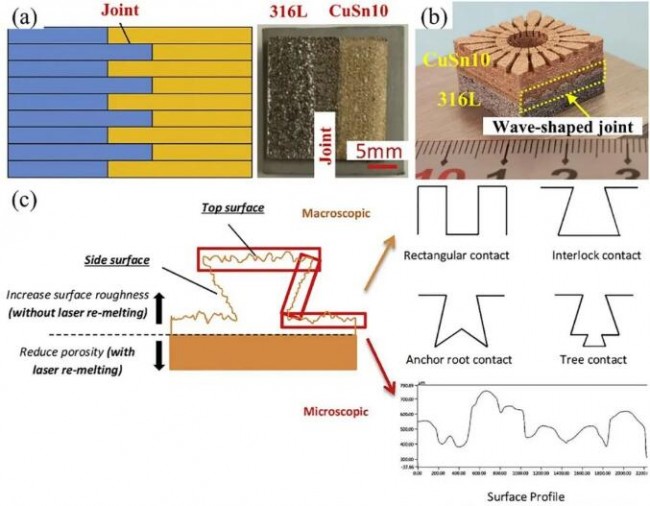

界面设计是提高多材料结构结合强度的另一种有效方法。

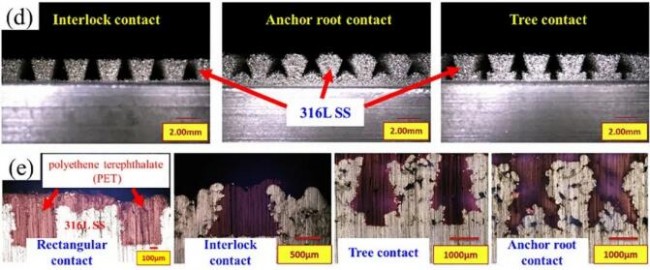

图14(a)显示了为316L/CuSn10多材料结构界面设计的“手指交叉”接头结构。界面结合的增强归因于在界面处引入机械联锁结构。此外,不同材料之间接触面积的增加也促进了材料的混合,这有助于不同材料的逐渐过渡,从而减少界面处材料变化产生的缺陷。类似地,通过设计界面的波形接头结构(图14(b)),打印出具有强冶金结合的钢/铜垫片,这可以促进不同材料的元素扩散。然而,对于金属/类金属结构,由于金属和类金属之间的原子结构不同,预先创建的表面结构可能有助于通过机械联锁提高连接强度。Chueh、Wei等人(2020年)为金属/聚合物多材料结构的界面设计了三种类型的接头结构,即互锁、锚根部和树状接触(图14(c))。首先,将316L不锈钢的宏观机械联锁结构打印在316L基板上,然后用压缩压力将熔融聚合物渗透到预打印的316L不锈钢联锁结构中,以提高界面的连接强度(图14(d))。金属/聚合物界面互锁结构显示出良好的物理锚定效应组合,导致金属和聚合物之间的高结合强度(图14(e))。

总之,在LPBF打印的多材料结构中,界面特性是优先考虑的。LPBF的多种材料类型包括金属/金属、金属/聚合物、金属/玻璃和金属/陶瓷,它们表现出不同的界面形成和键合机制。目前,界面结合的有效强化方法包括界面工艺参数的优化、中间键合层和成分过渡区的引入以及界面形状和尺寸的设计。在这些方法中,成分转换法最常用于减少界面缺陷和应力集中。

(责任编辑:admin)

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,将与nuF

Titomic又一合作,将与nuF 荷兰公司将开设3D打印船舶

荷兰公司将开设3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz带宽+超90%辐射效率

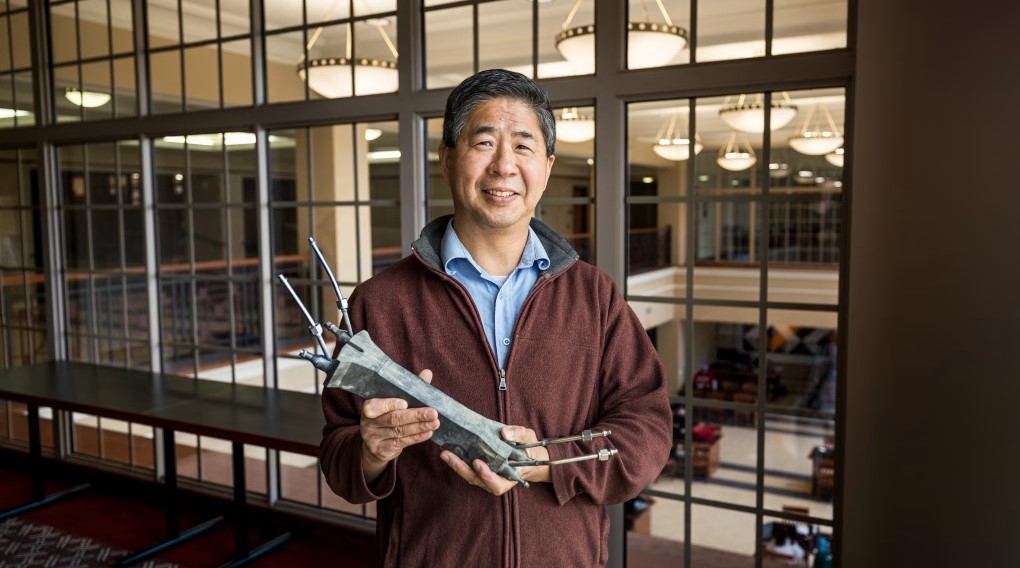

590MHz带宽+超90%辐射效率 威斯康星大学麦迪逊分校工

威斯康星大学麦迪逊分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印构建内

3D生物打印构建内 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强