避免翘曲、增加层粘性,通过仿真来提高FDM 3D打印质量(4)

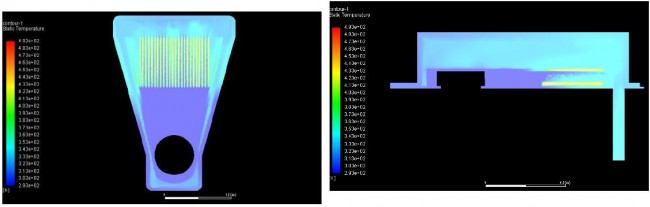

- 温度场结果

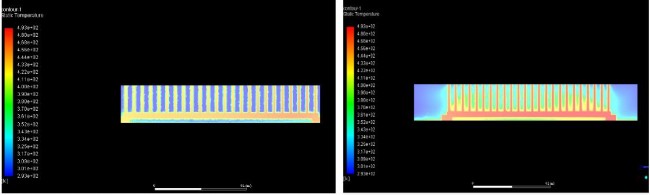

工况2

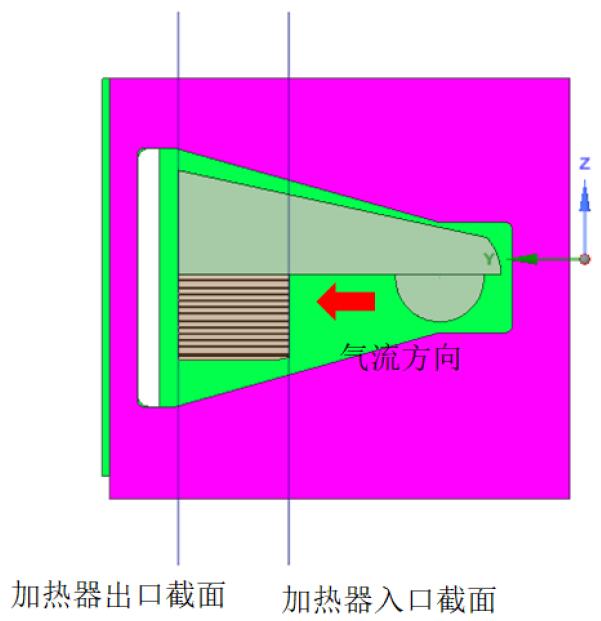

图 6-19 加热器截面检测位置

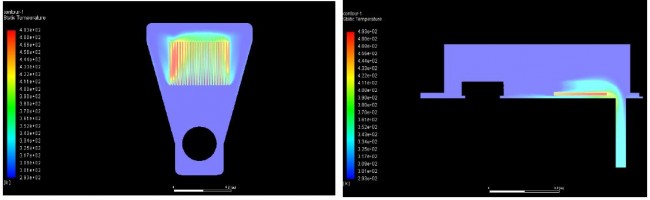

工况4

图6-20 Y方向加热器入口截面温度场分布(左)

图6-21 Y方向加热器出口截面温度场分布(右)

图6-22 Z=0.35截面温度场分布(左)

图6-23 Z=-0.025截面温度场分布(右)

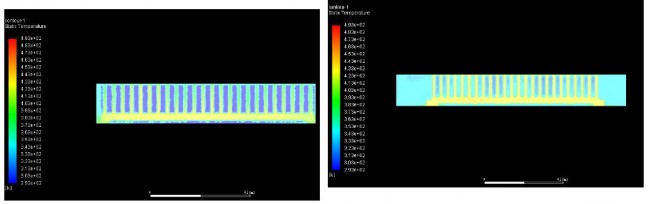

工况6

图6-28 Y方向加热器入口截面温度场分布(左)

图6-29 Y方向加热器出口截面温度场分布(右)

图6-30 Z=0.35截面温度场分布(左)

图6-31 Z=-0.025截面温度场分布(右)

![]() 分析、结论及改进建议

分析、结论及改进建议

- 对比分析

流场分析

由于当前的流体域边界是从固体实体模型中抽取出来的,因此在出口处距离风扇比较短,而在FLUENT 计算中出口强制定义为压力边界并固定了相对压力为0(压力出口静压为0),这和实际情况是不相符的。实际情况是空气在出口流出后又经过适当发展后才达到和外界大气相同的静压为0 条件,所以在计算时采用出口延长后的模型。

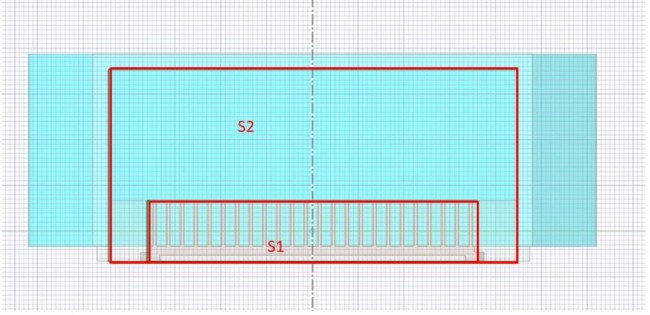

图7-1 加热器入口所在截面与腔体截面

上图为加热器入口所在截面与腔体截面,S1为加热器所在区域,S2为相同为相同截面的腔体流通区域。当S1对来流有一定阻力时,气流自然会绕过S1,而从S2红色框外的区域流动。即散热区域内由于散热片的排列影响了流通面积,增大了此区域的阻力,气流很少从散热区流通过,进而影响换热效果。

其中inlet面是整个计算域的入口面,也就说散热器入口截面的流量等于S1面与S2面流量之和。

表7-1 原方案-入口总流量与进入散热区域流量数值

表7-2方案1-入口总流量与进入散热区域流量数值

表7-3方案2-入口总流量与进入散热区域流量数值

对比表7-1、7-2、7-3可知,各工况的散热区内气流的流速有着明显的不同,这说明散热片区域的阻力对来流有很大的影响,若大部分气流从散热片区域外流过,那么冷源与热源的接触面积不足,热交换效果不好。

(责任编辑:admin)

最新报告:全球3D打印医疗

最新报告:全球3D打印医疗 粘结剂喷射3D打印厂商峰华

粘结剂喷射3D打印厂商峰华 一文看懂医疗3D打印分类(

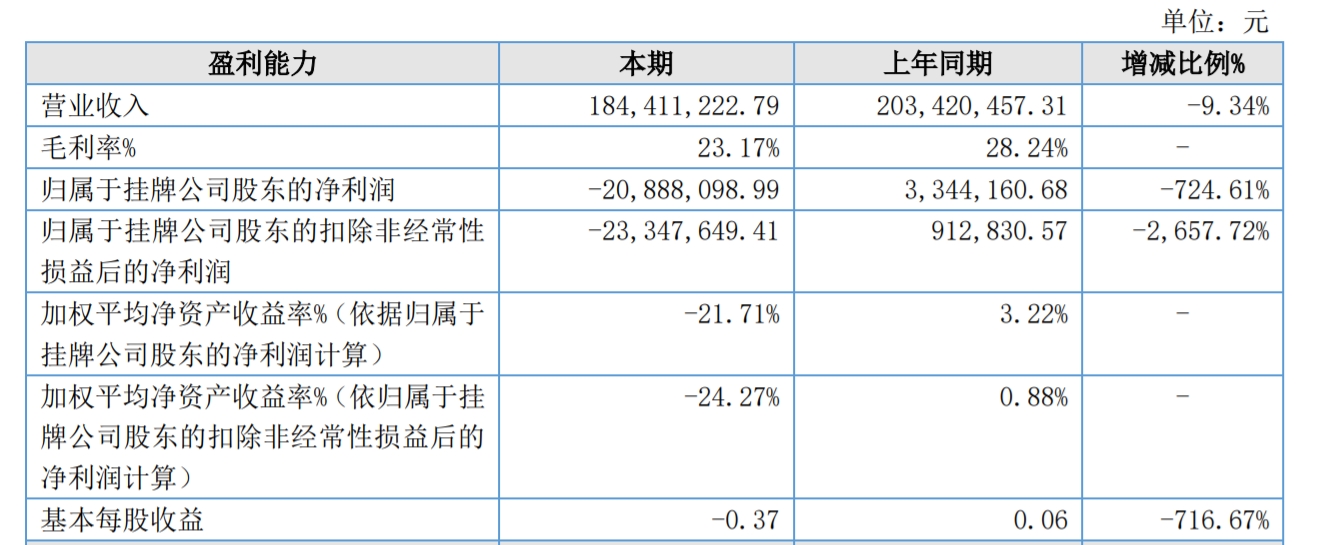

一文看懂医疗3D打印分类( 江苏威拉里今年Q1营收破1

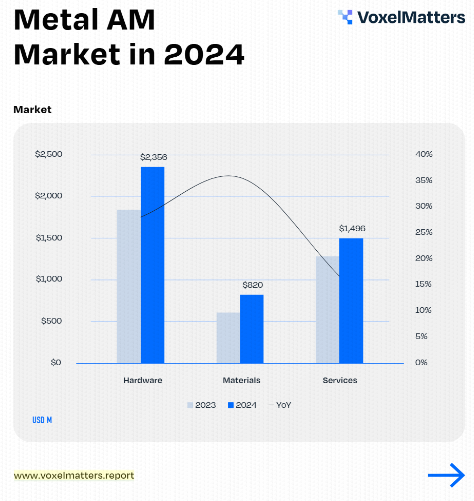

江苏威拉里今年Q1营收破1 VoxelMatters最新报告:金

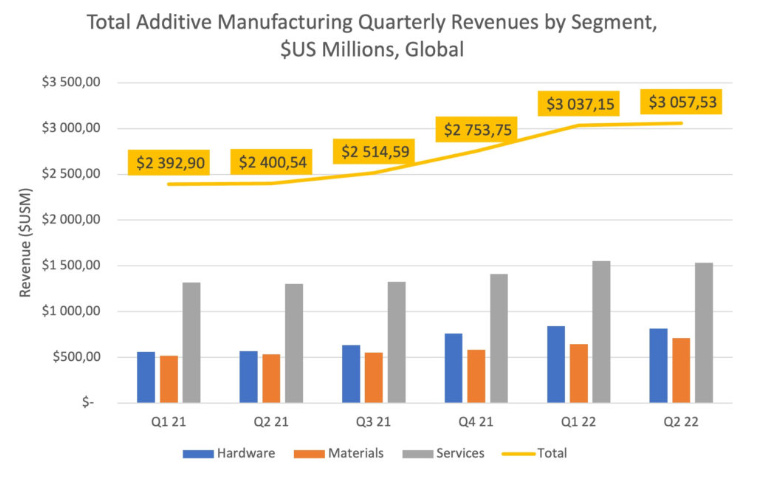

VoxelMatters最新报告:金 AM Research报告:3D打印

AM Research报告:3D打印 中南大学在增材制

中南大学在增材制 美国应用科学技术

美国应用科学技术 2023年美国3D打印

2023年美国3D打印 浅谈3D打印技术的

浅谈3D打印技术的 据SmarTech评估,

据SmarTech评估,