增材制造金属材料在海洋环境下的耐蚀性能(2)

时间:2024-08-28 09:02 来源:南极熊 作者:admin 阅读:次

奥氏体的残留会导致微观组织结构的不均匀,并可能引发元素分布的不均匀性,从而对合金的海水耐蚀性产生不利影响。然而,PBF制备的沉淀硬化马氏体不锈钢也具有对合金耐蚀性产生积极影响的特点。

一方面,快速凝固过程有助于将粉末和PBF作业环境中的N元素截留在合金中,从而提高了合金的PREN值。另一方面,PBF制备的沉淀硬化马氏体不锈钢有助于形成精细的马氏体板条组织和更细小的NbC颗粒,这有利于形成均匀且稳定的钝化膜,如图5(d)所示,特别是相较常规合金更细小的NbC颗粒使合金表现出提高的抗点蚀性能。这些特征有助于抵消奥氏体残留对合金耐蚀性的不利影响,使PBF制备的沉淀硬化马氏体不锈钢在总体上表现出与锻态合金相似的耐蚀性。

恰当的热处理可以缓解PBF所制备沉淀硬化马氏体不锈钢中的残余奥氏体及其引发的元素分布不均匀问题,如图5(a~c)所示,从而改善合金的耐蚀性。相对于锻态合金,经过热处理的PBF合金具有更均匀分布的细小NbC沉淀和更精细的马氏体板条结构。

此外,PBF制备过程中截留的N元素继续发挥积极作用,使PBF制备的沉淀硬化马氏体不锈钢表现出轻微增强的耐蚀性,如图5(e)所示。在调控PBF所制备马氏体不锈钢的耐蚀性时,一般认为采用标准的H900热处理是最佳选择,因为高温度和过长的固溶与时效处理会导致沉淀物的形成,进而对合金的耐蚀性产生不利影响。

此外,涉及PBF制备的沉淀硬化马氏体不锈钢的应力腐蚀抗力时,有研究认为热处理后的合金中第二相颗粒会沿着晶界聚集,并且合金中可能存在潜在的孔隙缺陷,这可能会降低合金的应力腐蚀抗力,需要进一步的研究来解决这个问题。

钛合金(Ti6Al4V)

与不锈钢相似,孔隙和表面粗糙度作为MAM所制备Ti6Al4V合金的成形质量缺陷,对合金的耐腐蚀性不利。然而,根据对MAM所制备Ti6Al4V合金在近海水环境下的耐腐蚀性能研究的主要成果进行总结可以看出,孔隙和表面粗糙度并不是研究合金海水耐蚀性的主要关注点。相反,马氏体α’相的存在以及β相含量的减少被认为是影响MAM所制备合金的海水耐蚀性的重要因素。

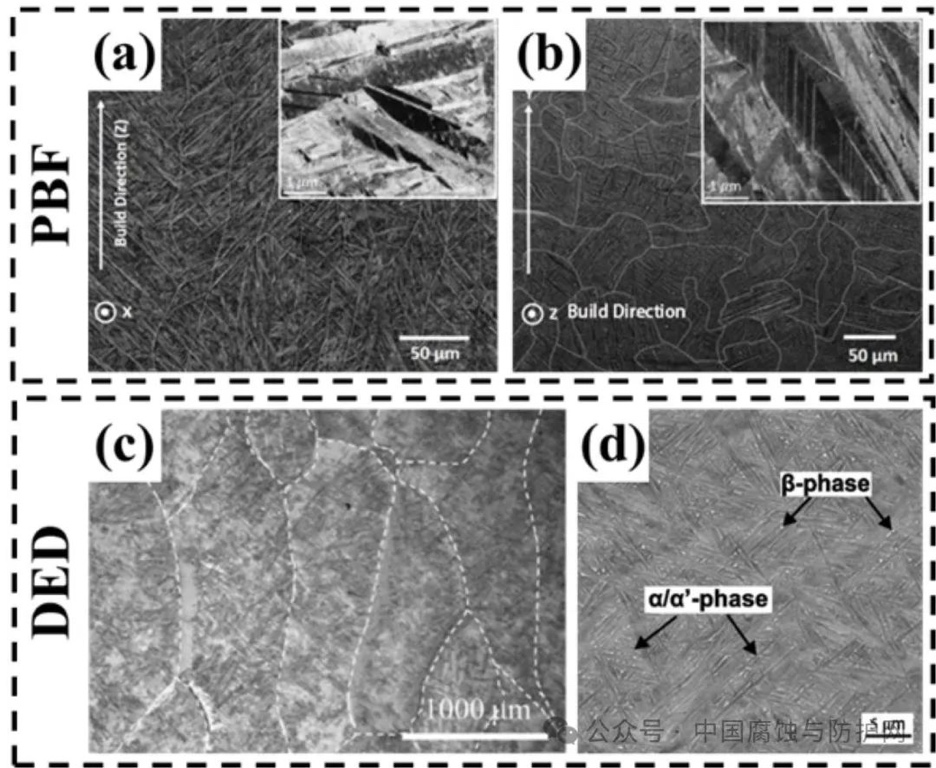

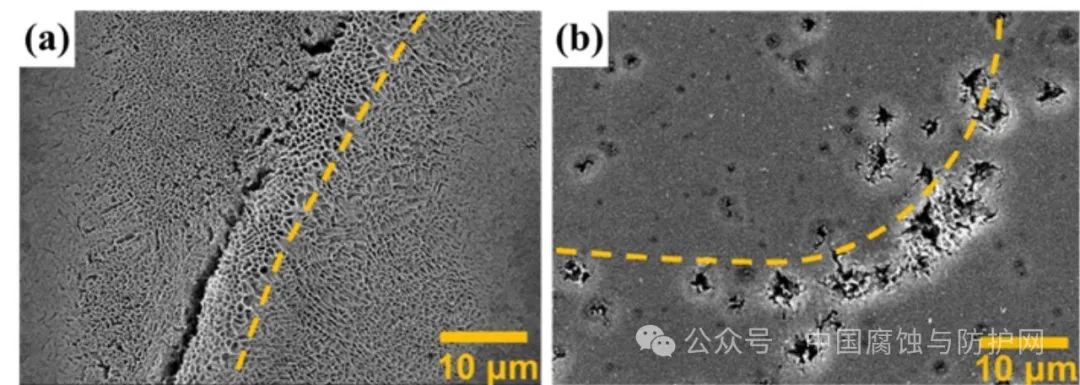

在PBF制备Ti6Al4V合金的过程中,快速的热动力学条件会导致非平衡马氏体相(α’)的形成,如图6(a)和(b)所示,这是一个亚稳定相,具有较高的自由能。因此,在腐蚀环境中容易受到优先腐蚀,进而引发点蚀。

图6 MAM所制备Ti6Al4V合金的微观组织形貌

此外,PBF所制备Ti6Al4V合金具有精细的微观组织,其中包括更多的α/β或α’/β相界。这些特征有助于通过电偶腐蚀作用来加速腐蚀进程。相对于常规变形合金,PBF制备的Ti6Al4V合金通常表现出较差的耐腐蚀性能。特别是当发生点蚀后,腐蚀介质的持续侵蚀会导致PBF制备的Ti6Al4V合金的应力腐蚀抗力降低,并加速疲劳损伤的发生。

此外,PBF所制备Ti6Al4V合金的微观组织结构表现出明显的各向异性特征,包括沿构建方向生长的柱状晶,如图6(a)所示,以及不同的马氏体α’相含量。通常情况下,垂直于构建方向的平面具有更好的海水耐蚀性,因为一方面,沿构建方向的更高冷却速度易导致更多的马氏体α’相的形成,从而降低了耐腐蚀性。另一方面,垂直于构建方向的平面具有均匀的等轴微观组织结构,如图6(b)所示,且密集的晶界更有利于形成稳定的钝化膜。

此外,PBF制备Ti6Al4V合金可能引发明显的织构形成,其中(0002)取向作为Ti6Al4V合金的原子密排面,被认为具有更好的海水耐蚀性。然而,随着沉积高度的增加,冷却速度逐渐降低,导致织构强度减小,从而引起沿高度方向的耐腐蚀性变化。

关于PBF所制备Ti6Al4V合金海水耐蚀性的热处理调控,主要目的是消除有害的α’相,并促使其向α和β相转变。在750~850 ℃的退火热处理可以实现α’相的完全去除,从而提高PBF所制备Ti6Al4V合金的耐腐蚀性。

此外,通常认为富含钒的β相在耐腐蚀性方面优于α相,因此在高于β相转变温度的热处理过程中,除了消除α’相外,还有助于增加β相的体积分数,进一步提高合金的耐腐蚀性。然而,需要注意的是,在高温下保温时间不应过长,以免导致微观组织结构的过度粗化,对耐腐蚀性产生不利影响。

值得一提的是,Leon等进行了925 ℃的热等静压处理,持续3小时,这一过程不仅消除了马氏体α’相,还有助于孔隙的闭合,从而提高了合金的耐腐蚀性能和抗应力腐蚀性能。

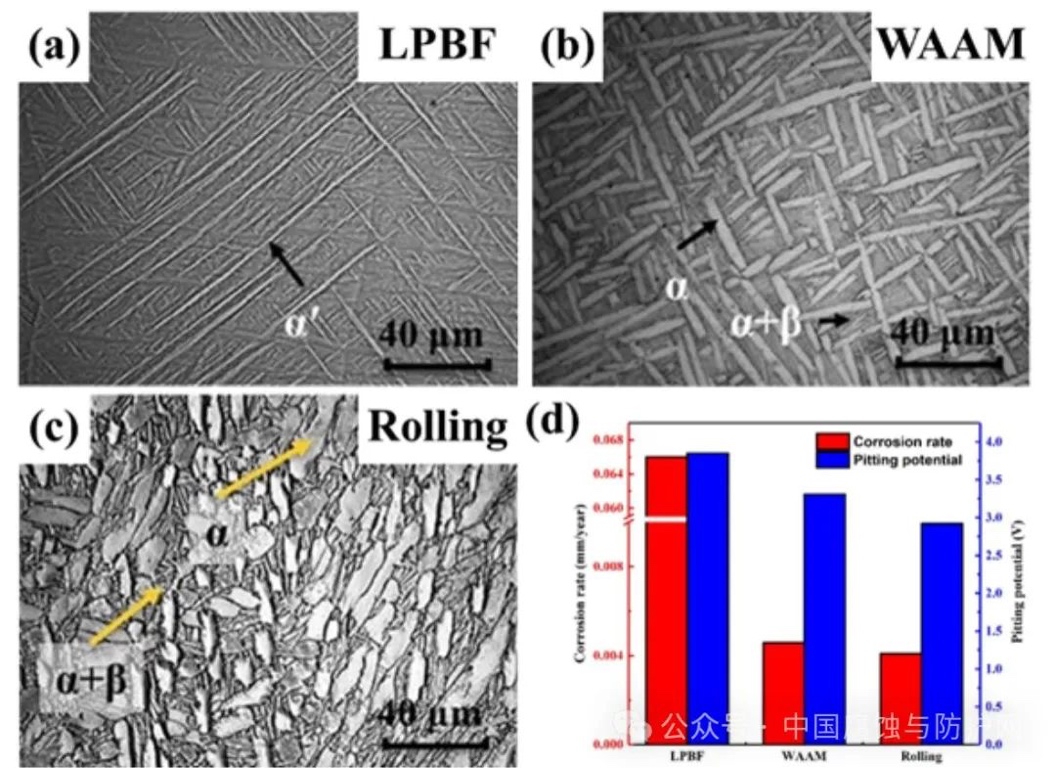

相对于PBF技术,DED工艺在制备合金时具有较低的冷却速率和更多的热积累作用,这为原子扩散提供了更多的时间,有利于β相向α相的有序转变。因此,DED所制备Ti6Al4V合金中α’相的含量较低,这有助于提高合金的耐腐蚀性,如图7所示。

图7 不同Ti6Al4V合金的微观组织形貌、腐蚀速率和点蚀点位

然而,正如图6(d)所示,DED制备的Ti6Al4V合金仍然存在α’相,并且相对较少的耐腐蚀β相,导致其耐腐蚀性仍然不及常规锻造合金。此外,DED制备的Ti6Al4V合金的微观结构同样容易表现出各向异性特征。然而,如图6(a)和(c)所示,与PBF制备的合金相比,DED所制备Ti6Al4V合金中柱状晶的长宽比较小。另外,有关WAAM制备的Ti6Al4V合金的研究还表明,在WAAM过程中,过热的基板导致散热效果较差,从而促进了熔池在垂直于构建方向的更高冷却速度下形成更多的α’相,因此使得垂直于构建方向的平面表现出较差的海水耐蚀性。

关于对DED所制备Ti6Al4V合金耐蚀性的热处理调控,在700 ℃/110 min的热处理可获得相对优异的耐蚀性,而过高的热处理温度虽会进一步降低马氏体α’相含量,但将导致组织结构的粗化,对合金的耐蚀性不利。

尽管目前尚未发现热处理后DED所制备Ti6Al4V合金与常规合金在近海水环境下耐蚀性的直接对比,但根据已有研究,热处理去除DED合金中马氏体α’相后,可能表现出与传统合金相当的耐蚀性。如图7所示,WAAM所制备合金与常规合金相近的耐蚀性支持了这一观点。

另外,Shalnova等的研究认为,在15% NaCl环境中,热处理后DED所制备合金与常规轧制合金的耐蚀性相当,这为上述观点提供了有力的支持。

铝合金(AlSi10Mg)

AlSi10Mg合金因其出色的耐腐蚀性、高强度和轻质特性而在海洋工程中得到广泛应用,它是MAM制备铝合金的典型代表。AlSi10Mg合金的卓越耐腐蚀性得益于铝氧化层的形成机制以及硅和镁在协同作用下,使合金能够高效地抵御腐蚀,尤其是在含氯环境下表现优异。

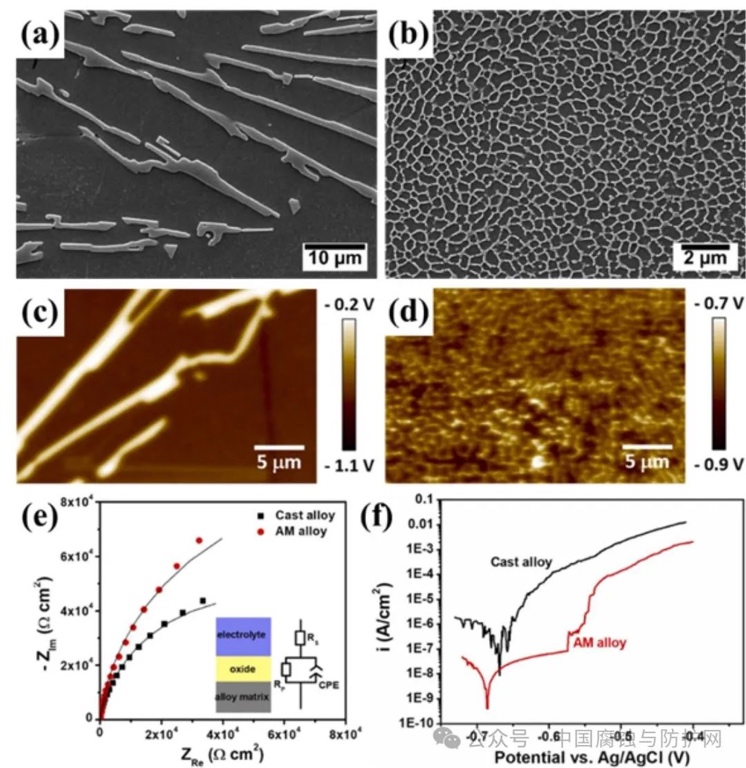

关于AlSi10Mg合金的MAM制造,迄今仅发现了PBF技术的应用。在PBF过程中,快速凝固的特性有助于实现细小网格状硅颗粒的均匀分布,如图8(a)和(b)所示,并有抑制含铁金属间化合物及Mg2Si沉淀析出的作用。此外,细小的硅颗粒还有助于减轻合金中的元素偏析,从而减小Al/Si之间的电位差异,如图8(c)和(d)所示,进而降低了微电偶腐蚀的驱动力和敏感性。这些因素共同有利于形成均匀而稳定的钝化膜,因此与常规铸造合金相比,PBF制备的AlSi10Mg合金在电化学试验中通常表现出提高的耐腐蚀性,如图8(e)和(f)所示。

图8 不同AlSi10Mg合金的微观组织形貌:(a) 铸态,(b) LPBF;电势分布图:(c) 铸态,(d) LPBF;(e) 电化学阻抗谱和 (f) 电化学极化曲线

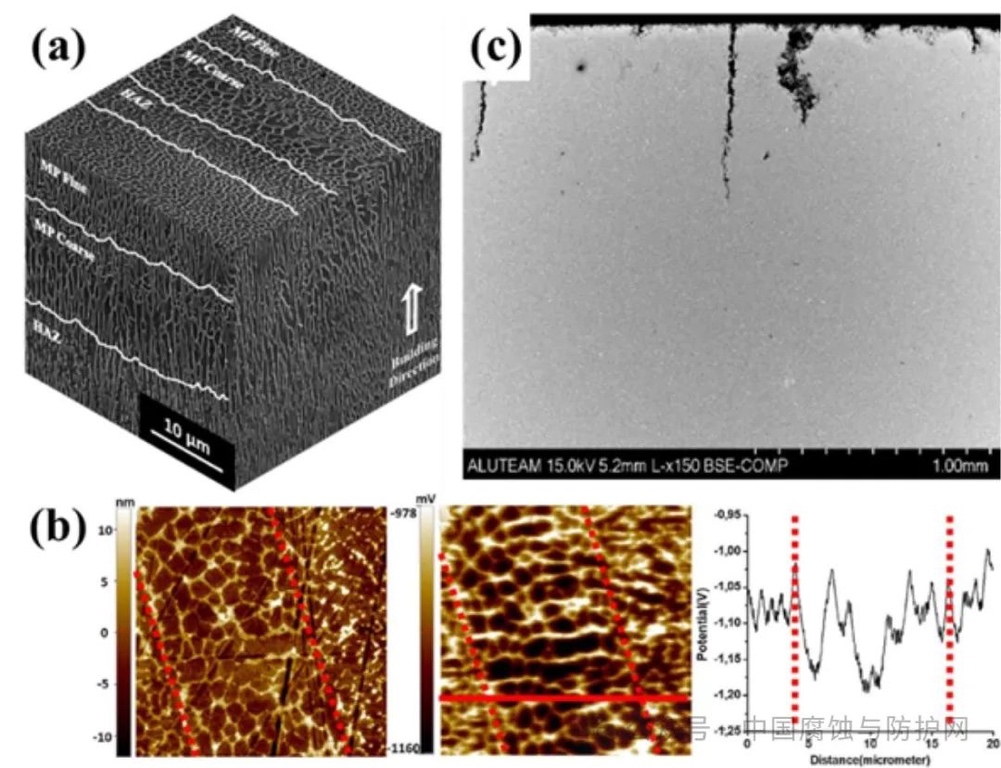

然而,PBF技术对AlSi10Mg合金造成了额外的腐蚀威胁。PBF过程中的高熔池能量密度,结合AlSi10Mg合金的低熔点,导致已成形层容易受到后续熔池的热影响,这通常导致PBF所制备AlSi10Mg合金在熔池叠加处热影响区的硅颗粒网格粗化,如图9(a)所示。硅颗粒网格的粗化还会增加Al/Si相间的伏安电位差异,如图9(b)所示,导致在这些区域的耐蚀性较差。晶间腐蚀试验揭示了PBF制备的AlSi10Mg合金中存在严重的穿透型选择性腐蚀倾向,如图9(c)所示。PBF所制备AlSi10Mg合金中的穿透型选择性腐蚀与残余应力和硅网格的共同作用有关。残余应力导致在硅网格较弱的热影响区域产生微裂纹,破坏了硅网格,从而促使腐蚀扩散沿着裂纹扩展。穿透性腐蚀的存在导致无法仅仅通过腐蚀速率来评估PBF制备的AlSi10Mg合金的耐蚀性。尽管PBF制备的AlSi10Mg合金的腐蚀速率通常低于常规合金,但穿透性腐蚀对合金构件的腐蚀威胁更大,因为它会显著降低合金的疲劳强度。

图9 (a) LPBF所制备AlSi10Mg合金不均匀的微观组织结构;(b) 微观组织结构粗化区更大的电势波动;(c) 晶间腐蚀试验后,LPBF所制备AlSi10Mg合金的截面形貌

关于PBF制备的AlSi10Mg合金的热处理进行了充分的探讨,通常建议在200~300 ℃之间进行退火处理,以减轻残余应力,从而降低穿透型选择性腐蚀的风险。如图10所示,经过300 ℃/2小时的去应力退火处理后,选择性腐蚀由穿透型转变为凹坑型,这有助于提高合金在腐蚀介质中的疲劳性能。相对地,在较低温度(170 ℃)保温长达6小时未能有效消除残余应力的影响。在350 ℃和400 ℃的热处理条件下,Si颗粒网格会发生粗化。进行T6处理(540 ℃)和500 ℃的热等静压处理虽然可以获得均匀的微观组织,但会导致Si颗粒的严重粗化,以及Mg2Si沉淀和含Fe金属间相的形成,从而对合金的耐蚀性产生不利影响。

图10 LPBF所制备AlSi10Mg合金的表面腐蚀形貌:(a) 无热处理;(b) 300 ℃/2 h退火

总结与展望

围绕奥氏体不锈钢、双相不锈钢、沉淀硬化不锈钢、钛合金(Ti6Al4V)和铝合金(AlSi10Mg)五种合金材料体系,重点讨论了PBF和DED两类MAM方法所诱导微观组织对合金海水耐蚀性的影响,同时考察了针对MAM所制备合金海水耐蚀性的热处理工艺,主要结论如下:

(1) 对于奥氏体不锈钢,PBF方法有利于抑制MnS等夹杂的形成,使所制备合金的海水耐蚀性优于常规锻态合金。然而,热处理工艺会导致MnS等夹杂的重新形成,对合金海水耐蚀性不利。DED方法会导致铁素体相和富铬σ相的形成,使所制备合金的海水耐蚀性与常规锻态合金相当。通过1200 ℃的热处理可消除额外相,使合金的海水耐蚀性优于常规锻态合金。

(2) 对于双相不锈钢,PBF方法会导致近完全铁素体结构,使所制备合金的海水耐蚀性低于常规热轧合金,而DED方法会导致较多的奥氏体结构,使所制备合金海水耐蚀性略低于常规热轧合金。在约1000 ℃对PBF所制备合金热处理5~10分钟,在1300 ℃对DED所制备合金热处理约1小时,可使合金两相比达到相对平衡,获得与常规热轧合金相当的海水耐蚀性。

(3) 对于沉淀硬化马氏体不锈钢,PBF方法一方面导致较多奥氏体相的残留,对合金海水耐蚀性不利,另一方面促进形成精细的马氏体板条和NbC颗粒,并导致N元素的溶解,有利于提高海水耐蚀性,使PBF所制备合金的海水耐蚀性与常规锻态合金相当。H900热处理可减少残余奥氏体含量,使合金PBF所制备合金耐蚀性略优于常规锻态合金。

(4) 对于Ti6Al4V合金,PBF和DED方法均造成针状马氏体α’相的形成,导致合金的海水耐蚀性低于常规锻态合金,其中PBF形成更多的α’相,耐蚀性更差。在700~850 ℃对PBF和DED所制备合金进行约2小时的热处理,可消除α’相,从而获得与常规锻态合金相当的耐蚀性。

(5) 对于AlSi10Mg合金,PBF方法会导致熔池叠加界面处不均匀的微观组织,在残余应力的耦合作用下,导致腐蚀向合金内部扩展,威胁合金的力学性能。200~300 ℃退火处理消除残余应力后可避免腐蚀向合金内部扩展。

近年来,MAM合金的耐蚀性得到了较为充分地讨论,然而,考虑到MAM过程中材料非平衡凝固以及MAM工艺“离散-堆积”成型的特点,MAM合金的腐蚀行为依旧是不明晰的。需要从以下几方面进行突破:

图片

一方面,关于残余应力、晶体缺陷和组织结构不均匀等组织特征对MAM合金腐蚀行为影响效应的研究不足,这受限于这些组织特征在MAM合金中高度共存,很难单独提取某一种特征对腐蚀行为的影响,需要对合金的腐蚀行为进行更精细的表征。

另一方面,MAM方法及其工艺参数通过影响MAM合金的组织结构,会对合金的耐蚀性产生重要的影响,因此需要建立“工艺-组织-耐蚀性”间的联系,并且还应综合耐蚀性与效率之间的协同,以指导MAM的工程应用。

再一方面,金属材料在海洋环境中的使役还会受到外加载荷的作用,通常腐蚀与应力会通过耦合作用加速金属材料的失效,这要求明晰外加应力对MAM合金腐蚀行为的影响。

最后,针对MAM合金在海洋环境中的应用,恰当的热处理是必要的环节,用以消除非平衡凝固和层间结构对合金耐蚀性的不利影响,若同时考虑到零部件的力学性能要求,表面处理是一种优异的平衡策略。

(责任编辑:admin)

最新内容

热点内容

NASA与ICON联手推进太空3D

NASA与ICON联手推进太空3D 第八届医院3D打印论坛:个

第八届医院3D打印论坛:个 3D打印巨头Stratasys收购

3D打印巨头Stratasys收购 Nature子刊:3D打印技术助

Nature子刊:3D打印技术助 全球两大3D扫描仪巨头合并

全球两大3D扫描仪巨头合并 美国交通部长称,FAA正借

美国交通部长称,FAA正借 美国空军2860万美

美国空军2860万美 美国军工企业强强

美国军工企业强强 美国斥资450万美

美国斥资450万美 GoEngineer通过收

GoEngineer通过收 3D食品打印:烹

3D食品打印:烹 卡内基梅隆研究人

卡内基梅隆研究人