增材制造金属材料在海洋环境下的耐蚀性能

时间:2024-08-28 09:02 来源:南极熊 作者:admin 阅读:次

作者:张勇,王斌斌,刘琛,李斌强,赵俊波,李志文,李哲,赵春志,王亮,苏彦庆

工作单位:

哈尔滨工业大学材料科学与工程学院金属精密热加工国家重点实验室

哈尔滨工业大学空间环境与物质科学研究院

中国船舶集团有限公司第七0三研究所

哈尔滨工业大学郑州研究院

来源:焊接切割联盟

金属增材制造(Metal additive manufacturing,MAM)因其高度的工艺灵活性、广泛的材料适用性和充分的材料利用率,自20世纪80年代增材制造的概念化开始,便受到了国内外各领域研究者的广泛关注。

相较常规“铸造/锻造+减材”的金属零部件制备方法,增材制造在产品研发、复杂结构制造和多材料集成制造方面表现出突出的优势,使其成为现代工业也必将是未来工业中的关键战略技术。历经四十多年的快速发展,MAM技术逐渐成熟,国内外已形成相关的标准,且已具备较大的市场规模。

近年来,包括以复杂构型制备及大型工件修复为目的的MAM技术在海洋工程领域得到应用,特别是MAM技术受到了海军的关注。海水作为含氧高盐度电解质溶液,对常见金属材料存在较强的腐蚀作用,这使得腐蚀成为MAM所制备合金材料需要面临的问题。

针对MAM所制备合金材料的腐蚀行为,已有相关综述文献进行了总结讨论,并形成了一些普遍性的观点,可概括如下:增材制造通过“点-线-面-体”的方式实现工件的成型,材料经历快速凝固并受到复杂热历史的影响,导致MAM所制备合金材料往往表现出微观组织细化、介观结构分层和宏观各向异性的现象,另外,MAM所制备合金材料还存在高浓度晶体缺陷、化学成分不均匀、非平衡相组成、热应力累积和孔隙缺陷等问题。这些组织结构特征改变了合金的腐蚀行为,并且,多种微观结构特征间还存在相互耦合作用。

然而,金属材料的腐蚀行为与腐蚀环境存在密切关系,当涉及海水环境时,热力学角度上,海水作为含氧的中性或弱碱性腐蚀介质,易导致金属材料发生吸氧腐蚀,而不利于析氢腐蚀的发生。

动力学角度上,一方面,海水作为强电解质溶液,大量的盐离子通过提高电导率,增加了电化学反应的速率,即促使腐蚀速率的增加;另一方面,海水中丰富的氯离子通过与金属形成金属氯化物加速电化学反应的进行,并且氯离子在金属表面的局部聚集还会导致点蚀的发生。然而,随着金属材料在海水中腐蚀的进行,会在金属表面形成氧化物膜,将导致其腐蚀热力学和动力学条件发生改变。

热力学角度,氧化物膜的形成使金属的电极电位正移,从而降低了金属氧化的倾向;动力学角度,氧化物膜的形成限制了腐蚀介质与金属基体的直接接触,从而降低了金属材料的腐蚀速率。由此可见,海水环境赋予了金属材料特定的热力学和动力学条件,因此,非常有必要针对MAM所制备合金材料的海水耐蚀性开展研究。

氧化物钝化膜的保护性通常是海洋工程用金属材料抵抗海水腐蚀的主要机制。在各种金属氧化物中,铬(Cr)、钛(Ti)和铝(Al)元素所形成的氧化物保护膜致密、稳定,具有卓越的海水腐蚀抵抗性,因此而具有优异耐海水腐蚀性能的典型合金材料包括不锈钢、钛合金和铝合金。

在诸多合金材料体系中,奥氏体不锈钢、双相不锈钢、沉淀硬化马氏体不锈钢、Ti6Al4V钛合金和AlSi10Mg铝合金在海洋环境中被广泛应用,且其对应的MAM所制备合金材料得到了较多的海水耐蚀性或类海水环境(3.5% NaCl溶液)耐蚀性的研究,因此本文将围绕这几种合金材料展开讨论。

MAM工艺通过影响金属材料的组织结构导致MAM所制备合金材料不同于常规合金的耐蚀性,而不同的MAM方法所制备合金同样存在组织结构差异,因此关于MAM所制备合金耐蚀性的讨论需要区分MAM方法。

粉末床熔融(Powder bed fusion, PBF)和定向能量沉积(Direct energy deposition,DED)是最常见的MAM方法,其中,PBF增材包括激光粉末床熔融(Laser powder bed fusion, LPBF)和电子束粉末床熔融(Electron beam powder bed fusion, EB-PBF)两种方法,通过逐层选择性熔化预置粉末实现工件制备,所形成熔池体积微小,冷却速度可达105~107 K/s。

相较PBF技术,DED技术通过向熔池区同轴送材的方式实现工件的制备,通常使用更高的热源功率,形成既深又宽的熔池,因此冷却速率低于PBF技术,但依旧可达103~104 K/s,高于铸造合金的冷却速率。

DED技术可使用粉末或丝材作为原材料,当使用粉末时,以激光作为热源,称为激光金属沉积(Laser metal deposition, LMD)。当使用丝材时,可以使用激光、电子束和电弧作为热源,分别称为丝材激光增材制造(Wire laser additive manufacturing, WLAM)、电子束自由成形(Electron beam freeform fabrication, EBF3)和丝材电弧增材制造(Wire arc additive manufacturing, WAAM)。

本文围绕MAM技术在海洋工程领域的潜在应用,选取了奥氏体不锈钢、双相不锈钢、沉淀硬化马氏体不锈钢、Ti6Al4V钛合金和AlSi10Mg铝合金共五种广泛应用于海洋工程的合金材料作为研究对象,全面探讨了MAM所制备合金材料在海水或模拟海水环境(3.5% NaCl溶液)中的耐蚀性能。分别对PBF和DED两类工艺所制备合金材料的微观组织结构与海水中腐蚀行为之间的关系进行深入研究,同时还详细考察了热处理工艺对MAM所制备合金材料在海洋环境下耐蚀性的影响。最后,综合分析了MAM所制备合金材料在海水耐蚀性方面的研究进展和潜在问题,并对未来的发展趋势进行了展望。

不锈钢

MAM工艺过程涉及一系列复杂的物理和化学现象,包括高能束的作用、快速熔凝、熔池流动、物相转变和元素挥发等。这些现象不仅对MAM所制备合金材料的微观组织结构产生影响,还直接决定了产品的成形质量。

孔隙和表面粗糙度是MAM所制备合金材料中常见的成形质量缺陷,对合金的海水耐蚀性具有不利影响。具体而言,孔隙是点蚀形核和缝隙腐蚀的敏感位置,随着时间的推移,孔隙处会逐渐形成闭塞腐蚀电池,通过自催化过程来加速合金的腐蚀。此外,点蚀坑的形成与增长易造成应力集中,从而促使裂纹的萌生与扩展,因此,孔隙的存在还会降低构件的应力腐蚀抗力和腐蚀疲劳强度。

MAM所制备合金材料的表面粗糙度与熔池流动、粉末粘连和阶梯效应等因素有关,其存在增加了试样的表面积,并且容易隐藏潜在的点蚀核心缺陷,从而降低了MAM所制备合金的海水耐蚀性。

当今,孔隙和表面粗糙度对MAM所制备合金材料的耐蚀性已不再构成明显威胁,这归功于众多研究者在降低孔隙率和表面粗糙度方面的不懈努力。对于孔隙问题,当使用优选的工艺参数时,目前的MAM技术在制备多种合金材料时均可轻松实现高达99.9%的致密度,包括不锈钢、钛合金和铝合金等。至于表面粗糙度,机械抛光和化学抛光等方法能够获得极为光滑的表面。

因此,MAM合金在海水环境下的腐蚀行为主要由其微观组织控制,这包括物相组成、元素分布、晶体结构、晶粒形态和组织尺寸。为了深入探讨微观组织对MAM所制备不锈钢在海水中腐蚀性能的影响,下面重点讨论奥氏体不锈钢、双相不锈钢和沉淀硬化马氏体不锈钢这三种主要合金材料。

奥氏体不锈钢

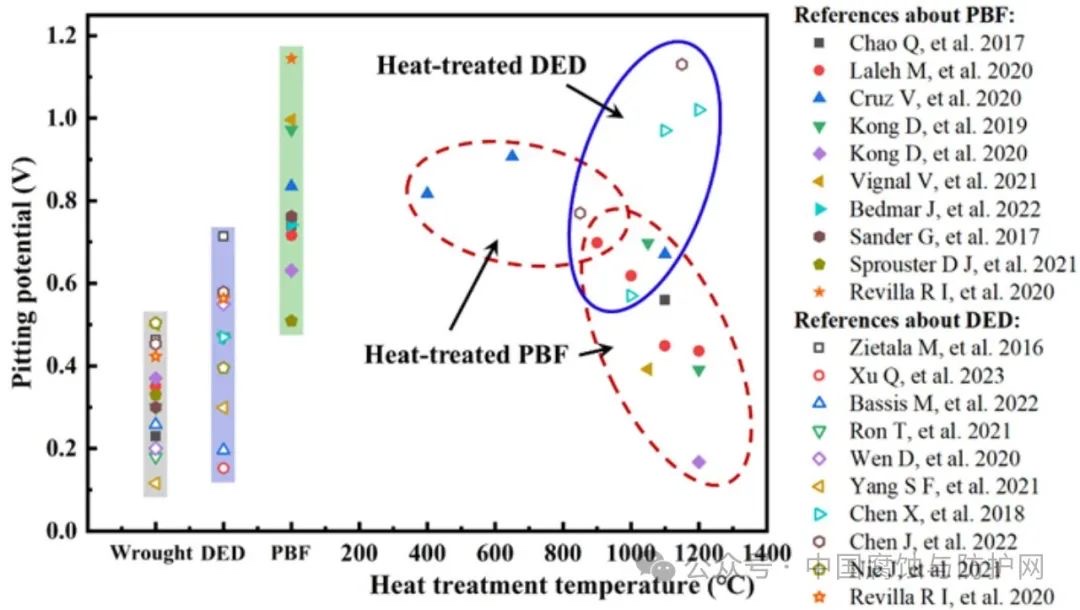

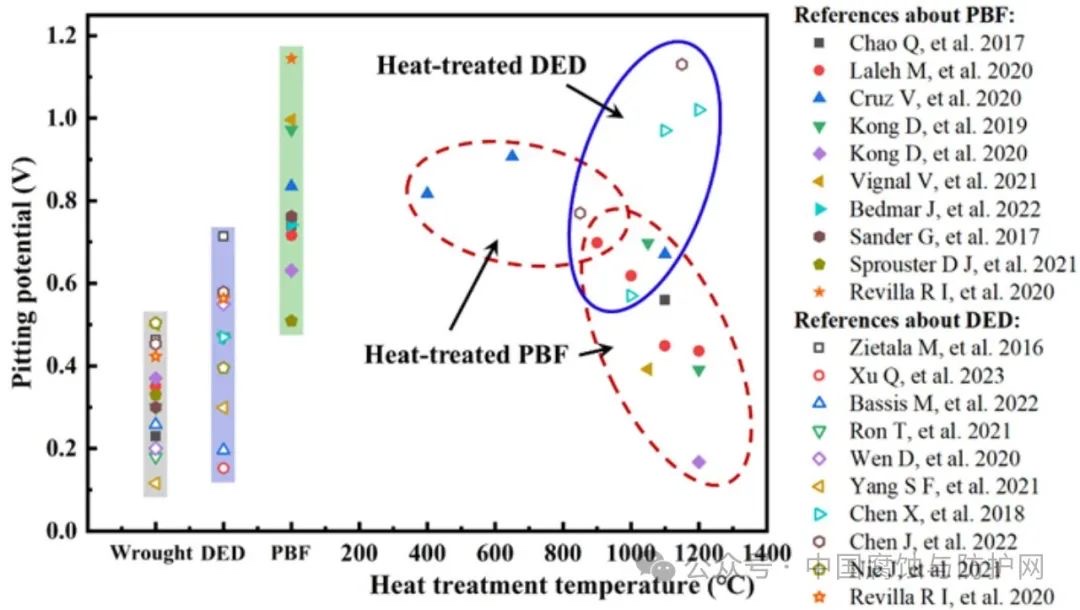

对于常规合金的研究表明,点蚀是奥氏体不锈钢在海水环境下耐腐蚀性能的主要挑战。因此,奥氏体不锈钢的点蚀电位在一定程度上反映了其海水耐蚀性。图1整理了相关文献中不同状态MAM所制备316L不锈钢及锻态合金在近3.5% NaCl溶液中的点蚀电位数据。可以发现PBF所制备316L不锈钢的点蚀电位高于锻态合金,而DED所制备316L不锈钢的点蚀电位与锻造合金相当。这表明PBF所制备316L不锈钢具有优异的海水耐蚀性,而DED所制备316L不锈钢可以作为锻态合金的代替品。

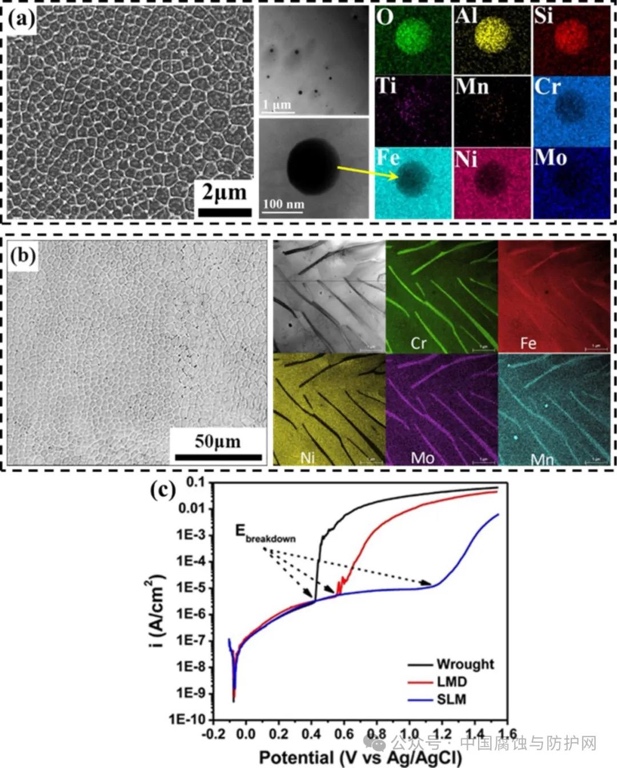

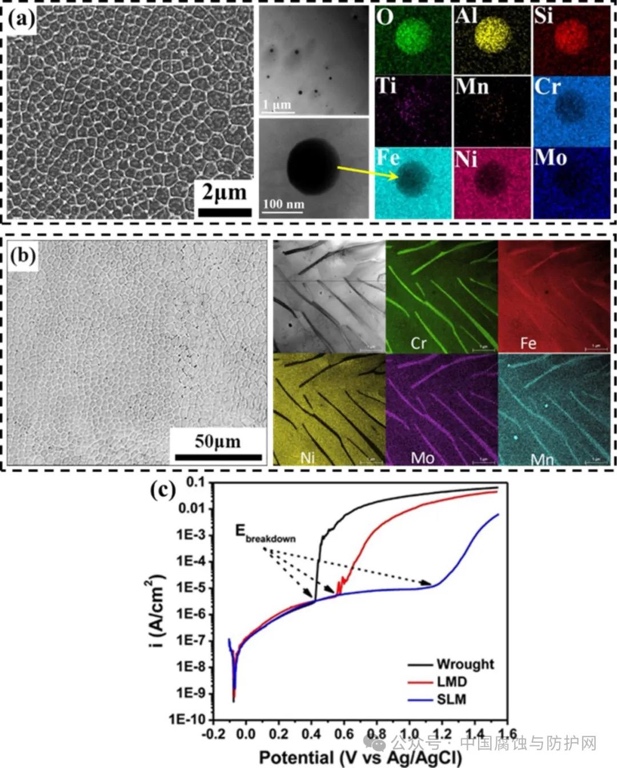

奥氏体不锈钢的点蚀问题与MnS夹杂及其周围形成的Cr元素耗尽区密切相关。在PBF过程中,熔融金属迅速凝固,可有效地抑制MnS夹杂物的形成,如图2(a)和(c)所示,并避免Cr元素耗尽区的产生。这有助于提高合金的抗点蚀性能,并对PBF所制备奥氏体不锈钢的耐蚀性产生积极影响。正如图2(d)所示,不同状态下的316L不锈钢的动电位极化曲线表明,PBF制备的316L不锈钢具有明显更高的点蚀电位,同时具有更低的钝化电流密度,这说明它在海水中拥有更优越的耐腐蚀性。

当然,尽管PBF技术的快速冷却作用可以有效地抑制MnS夹杂物的形成,但并不总能完全避免其产生。但是,在PBF制备的奥氏体不锈钢中,MnS夹杂物的尺寸远远小于锻造合金,且其浓度较低,这不足以触发点蚀的发生。因此,PBF工艺仍然对提高奥氏体不锈钢的海水耐蚀性有积极作用。

热处理通常被用于微观组织结构的调控,以提高合金的耐蚀性。然而,针对PBF制备的奥氏体不锈钢,研究表明各种热处理方式并未明显提高其海水耐蚀性,反而可能导致耐蚀性严重下降,如图1和2(d)所示。

具体来说,在650 ℃下的退火处理对点蚀电位有轻微的积极影响,这被认为与消除残余应力有关。然而,固溶处理则导致点蚀电位降低,且随着固溶处理温度的降低,点蚀电位呈下降趋势。固溶处理对PBF所制备奥氏体不锈钢的耐蚀性影响主要在于夹杂物的再次形成和生长,如图2(a)和(b)所示。

热作用促使元素扩散,导致原本被抑制的富锰和富铬夹杂物重新形成和增长,进而降低合金的耐蚀性。此外,热处理还可能导致PBF制备的316L不锈钢中的孔隙扩大,进一步降低了合金的抗腐蚀性。

在提高PBF所制备奥氏体不锈钢的耐蚀性方面,研究者已采用不同方法取得了显著进展。例如,Vukkum等通过添加CrN成功抑制了MnS等夹杂物的形成,从而提高了合金的点蚀电位。此外,Sun等通过PBF制备了一种晶体层状微结构的奥氏体不锈钢,其点蚀电位高达1.2 V,已接近氧化铬热力学不稳定的过渡态。这些方法为改善PBF所制备奥氏体不锈钢的耐蚀性提供了有希望的途径。

与PBF所制备奥氏体不锈钢具有精细的全奥氏体结构不同,DED制备的奥氏体不锈钢具有相对较粗的组织结构,这是由于其较慢的冷却速度和后续沉积对先前沉积层施加的较高热输入。

此外,DED奥氏体不锈钢通常还包括铁素体相、富铬σ相和碳化物,如图3(a)和(b)所示。这些现象会导致合金化学成分的微观偏析,损害钝化膜的均匀性和完整性,降低了合金在海水环境下的耐蚀性。

如图1所示,DED所制备奥氏体不锈钢的耐蚀性与锻造合金相当,但低于PBF制备的合金。如图3(c)所示,LDED奥氏体不锈钢的点蚀电位为571 mV,略高于锻态合金(499 mV),但远低于LPBF合金(1155 mV)。这是因为LDED合金的组织结构特征尺寸大约是LPBF合金的10倍,但比锻态合金要精细。

值得注意的是,Ron等在关于WAAM制备316L不锈钢的研究中发现,与锻造合金中均匀分布的点蚀不同,增材合金的腐蚀侵蚀主要发生在铁素体与奥氏体之间的界面处。

在调控DED所制备奥氏体不锈钢的耐蚀性方面,通过适当的热处理可以去除合金中的有害铁素体相和σ相,从而实现耐蚀性的优化,如图1所示。

Chen等和Benarji等的研究表明,在800~1200 ℃的温度范围内,随着热处理温度的升高和时间的延长,铁素体的含量减少,耐蚀性增加。特别是在1100~1200 ℃的条件下,可以消除σ相,而在1200 ℃保温4小时可以去除铁素体相。

双相不锈钢

双相不锈钢是一种具有平衡的奥氏体+铁素体双相结构的合金,这种结构赋予其出色的耐蚀性。为确保其耐蚀性不受严重损害,需要保持双相结构中小体积分数的物相在30%以上。

然而,采用MAM技术制备双相不锈钢时,独特的熔凝过程可能导致合金中的双相比例偏离平衡状态,同时引发其他微观组织上的变化,进而对合金的腐蚀性能产生影响。

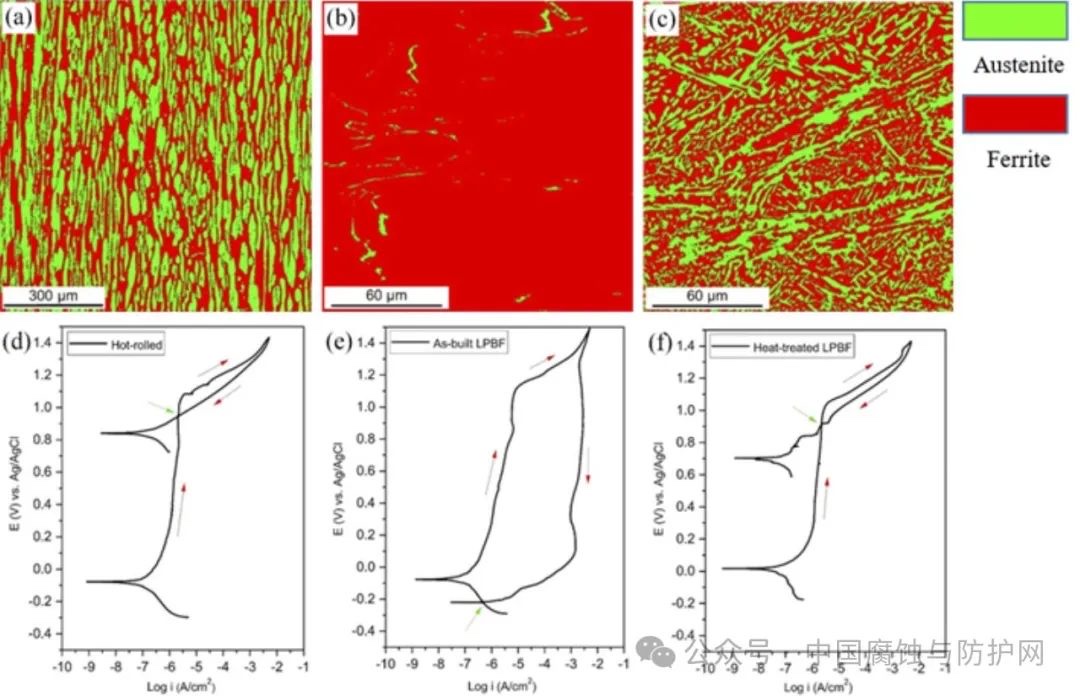

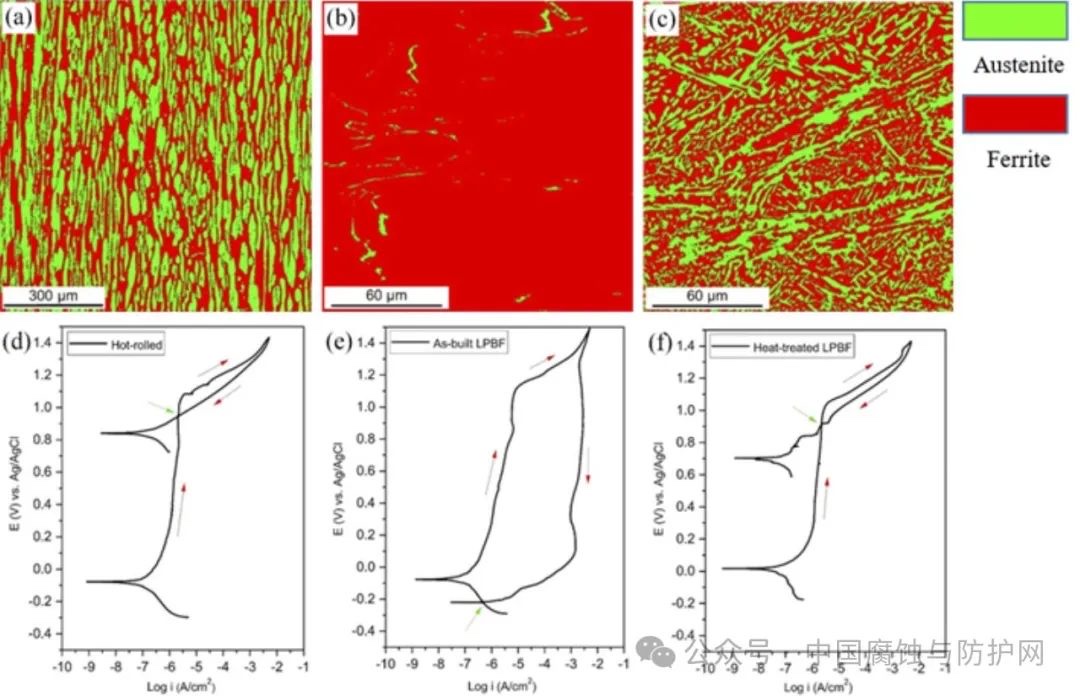

根据对相关文献中关于MAM所制备双相不锈钢的双相比例和主要研究结果的总结发现,PBF所制备双相不锈钢的海水耐蚀性不如热轧合金,而DED所制备双相不锈钢的海水耐蚀性与热轧合金相当。PBF所制备双相不锈钢中铁素体的比例通常高达95%以上。

严重失衡的双相比被认为是PBF所制备双相不锈钢耐蚀性降低的主要原因。这归因于PBF所制备双相不锈钢中铁素体较低的耐点蚀当量(PREN,Cr、Mo、Ni和N元素含量越高,PREN值越大),以及铁素体与奥氏体间PREN失衡。奥氏体和铁素体都具有较高且彼此接近的PREN值是双相不锈钢优良耐蚀性的关键。

如图4所示,在PBF所制备双相不锈钢中,铁素体占比极高,使铁素体稳定元素Cr和Mo在大体积范围内分布,导致铁素体中Cr和Mo的低浓度,即PBF所制备双相不锈钢中铁素体的低PREN值。PBF所制备双相不锈钢中较高的铁素体含量与PBF技术的快速凝固特征有关。在PBF制备过程中,快速冷却抑制了双相不锈钢中初生相高温铁素体向奥氏体的转变,并使其保留至室温。

另外,PBF过程中的快速凝固还可能促进Cr2N颗粒的形成,这是因为在快速冷却速率下,N元素在铁素体中的溶解度低,从而导致未溶解的N元素与Cr元素结合形成Cr2N颗粒。此外,Cr2N颗粒形成过程中会吸附其周围的Cr元素,导致其周围Cr元素浓度较低,进而影响了钝化膜的均匀性。在常规双相不锈钢中,Cr2N颗粒通常被认为是腐蚀的起始位置,因此这也可能对PBF所制备双相不锈钢的耐蚀性不利。

相较于热轧合金,PBF技术所制备双相不锈钢的点蚀电位并没有明显降低,仅表现为钝化区电流密度略微增加,但与铁素体不锈钢相比,仍旧具有明显的优势。然而,PBF所制备双相不锈钢的再钝化能力较差。如图4(d)(e)所示,循环动电位极化曲线表明,PBF制备的双相不锈钢在回扫过程中没有发生再钝化,这与热轧合金的迅速再钝化形成鲜明对比。再钝化能力的降低将导致PBF制备的双相不锈钢在点蚀萌生后迅速发生腐蚀。此外,PBF所制备双相不锈钢耐蚀性的劣化还表现在其临界点蚀温度明显低于热轧合金。

为了调整PBF所制备的双相不锈钢的物相结构,通常会进行1000 ℃到1100 ℃的热处理,以实现相对平衡的双相比例,如图4(b)和(c)所示,溶解Cr2N颗粒,从而提高合金的耐蚀性。

此外,关于热处理的保温时间,Papula等的研究表明,在1000 ℃到1050 ℃保温5分钟即可使PBF所制备双相不锈钢达到相对平衡的双相结构(奥氏体占比约43%),随着保温时间延长至1小时,奥氏体的体积分数增长并不明显(奥氏体占比约46%)。

当PBF所制备双相不锈钢的两相比例达到相对平衡后,合金的再钝化能力将提高,达到与热轧合金相当的水平,如图4(d~f)所示。此外,随着奥氏体的体积分数增加,使铁素体与奥氏体的PREN值趋向一致,可以将PBF制备的合金的临界点蚀温度提高到与热轧合金相当的水平。

DED制备的双相不锈钢同样存在两相比失衡的组织结构,不过与PBF制备的合金形成近乎全铁素体不同,DED所制备合金中奥氏体的体积分数高于铁素体,甚至可能形成近乎全奥氏体结构。这是因为DED过程中的熔池冷却速度较慢,为奥氏体的形成和生长提供了更多时间,这有利于形成平衡的双相结构。

然而,在DED过程中,先沉积层会受到后续沉积层更多的热输入,导致铁素体向奥氏体的转变。这种奥氏体通常被称为二次奥氏体,并在随后的快速冷却过程中保留下来。此外,二次奥氏体的生长会导致Cr元素的排斥,可能引发富Cr沉淀相的形成。然而,通常情况下,DED制备的双相不锈钢的两相比例差异依然在可接受范围内,而富Cr沉淀相的形成较为有限,从而使其具有与热轧合金相当的耐蚀性。

针对DED所制备双相不锈钢耐蚀性的热处理调控,同样旨在恢复平衡的两相比。通过在1250~1300 ℃范围内保温1小时,可以使DED所制备双相不锈钢实现平衡的两相比,并促进Cr2N的溶解,进而提高其海水耐蚀性。然而,考虑到DED所制备双相不锈钢自身的组织结构对合金的海水耐蚀性危害较小,因此,旨在恢复平衡两相比的热处理对其耐蚀性的提升效果并不明显,合金的耐蚀性仍然与热轧合金相当。

沉淀硬化马氏体不锈钢

沉淀硬化马氏体不锈钢因具有良好的海水耐蚀性和高力学性能组合,而被广泛应用于海洋环境中。在其常规合金的制备过程中,通常包括均匀化固溶退火和时效处理的必要步骤,这是其优异性能的关键。

具体来说,首先在全奥氏体区进行保温,然后快速冷却以获得完全的马氏体结构,最后进行时效处理使二次相析出以实现硬化。然而,MAM技术的非平衡凝固和后热影响等已知特性会对合金的组织结构产生影响,进而影响合金的海水耐蚀性。

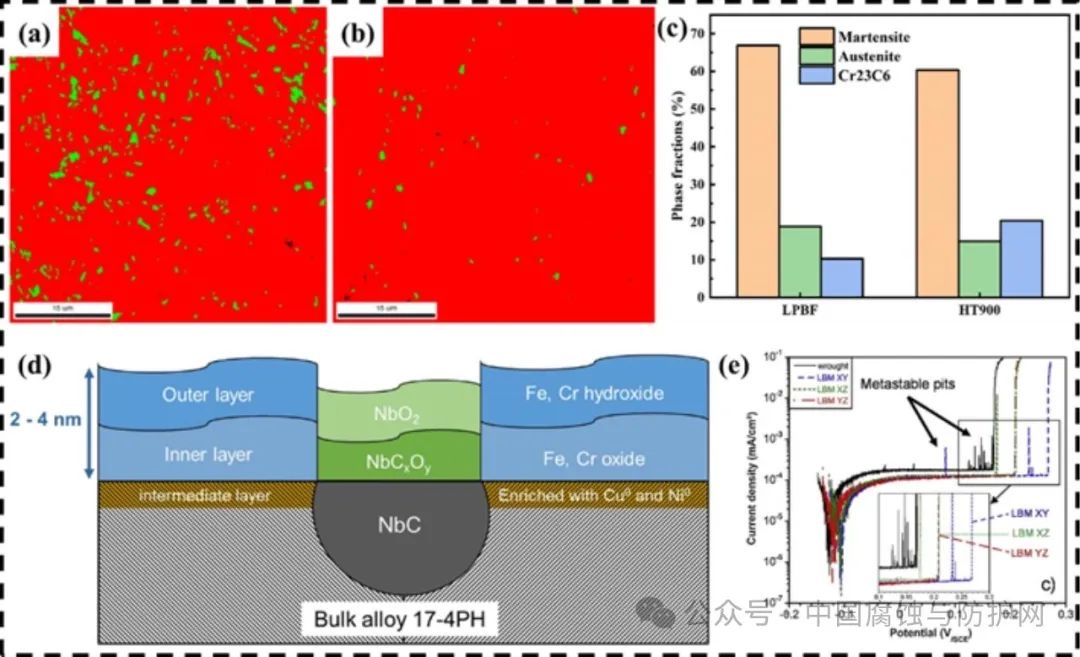

目前,仅发现了PBF制备沉淀硬化马氏体不锈钢耐蚀性研究的相关报道,可以发现PBF所制备沉淀硬化马氏体不锈钢的海水耐蚀性与常规合金相当。经过热处理后合金的耐蚀性有所提高,但依旧保持常规合金水平。

对于常规马氏体不锈钢,其马氏体相变起始温度(Ms)和结束温度(Mf)通常高于室温,这导致奥氏体在室温下完全转变为马氏体,因此常规马氏体不锈钢在室温下往往表现为完全的马氏体结构。PBF过程中的快速冷却作用通常有利于促使马氏体相变发生。

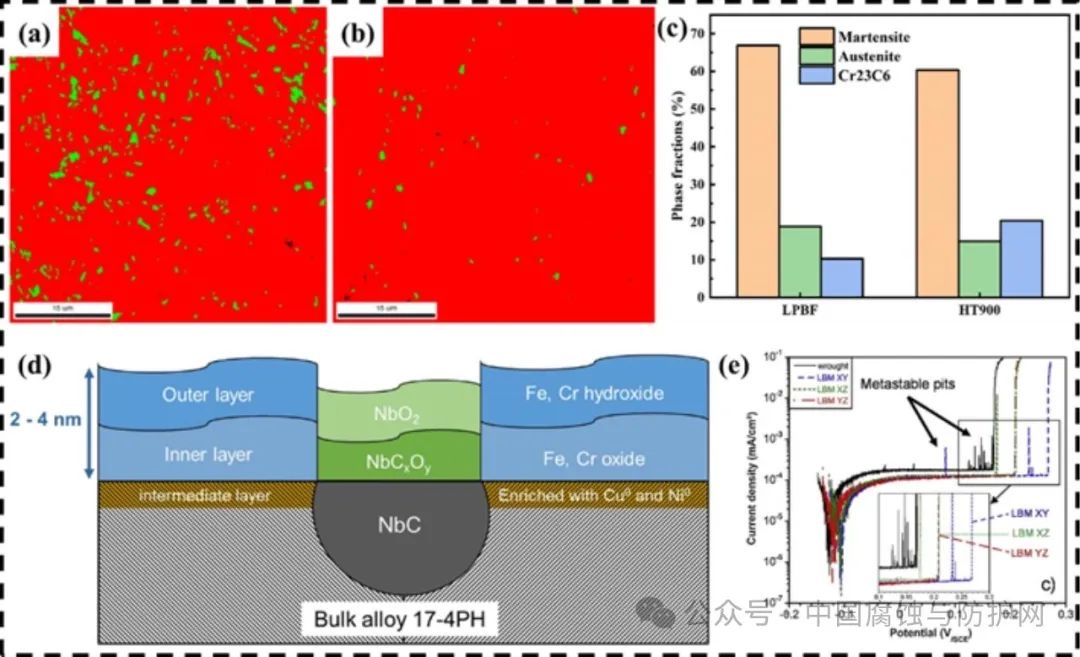

然而,有关PBF所制备沉淀硬化马氏体不锈钢耐蚀性的研究均报道了马氏体和残留奥氏体的组织特征,如图5(a)和(c)所示。这归因于以下多种因素的影响。首先,新熔池的形成会对已经凝固的合金产生热影响,导致部分马氏体受到激光扫描路径的影响,从而形成回复奥氏体并保留到室温。这一点可以从熔池边界处更多的奥氏体含量得到证明。其次,PBF技术的快速冷却特性改变了合金的残余应力、位错密度和晶粒尺寸,将合金部分区域的Ms和Mf温度降低到室温以下,导致奥氏体的不完全转变。此外,在原始粉末制备和PBF过程中通常采用氮气环境,导致N元素溶解到合金中。N元素是奥氏体稳定元素,使部分奥氏体被保留下来。

工作单位:

哈尔滨工业大学材料科学与工程学院金属精密热加工国家重点实验室

哈尔滨工业大学空间环境与物质科学研究院

中国船舶集团有限公司第七0三研究所

哈尔滨工业大学郑州研究院

来源:焊接切割联盟

金属增材制造(Metal additive manufacturing,MAM)因其高度的工艺灵活性、广泛的材料适用性和充分的材料利用率,自20世纪80年代增材制造的概念化开始,便受到了国内外各领域研究者的广泛关注。

相较常规“铸造/锻造+减材”的金属零部件制备方法,增材制造在产品研发、复杂结构制造和多材料集成制造方面表现出突出的优势,使其成为现代工业也必将是未来工业中的关键战略技术。历经四十多年的快速发展,MAM技术逐渐成熟,国内外已形成相关的标准,且已具备较大的市场规模。

近年来,包括以复杂构型制备及大型工件修复为目的的MAM技术在海洋工程领域得到应用,特别是MAM技术受到了海军的关注。海水作为含氧高盐度电解质溶液,对常见金属材料存在较强的腐蚀作用,这使得腐蚀成为MAM所制备合金材料需要面临的问题。

针对MAM所制备合金材料的腐蚀行为,已有相关综述文献进行了总结讨论,并形成了一些普遍性的观点,可概括如下:增材制造通过“点-线-面-体”的方式实现工件的成型,材料经历快速凝固并受到复杂热历史的影响,导致MAM所制备合金材料往往表现出微观组织细化、介观结构分层和宏观各向异性的现象,另外,MAM所制备合金材料还存在高浓度晶体缺陷、化学成分不均匀、非平衡相组成、热应力累积和孔隙缺陷等问题。这些组织结构特征改变了合金的腐蚀行为,并且,多种微观结构特征间还存在相互耦合作用。

然而,金属材料的腐蚀行为与腐蚀环境存在密切关系,当涉及海水环境时,热力学角度上,海水作为含氧的中性或弱碱性腐蚀介质,易导致金属材料发生吸氧腐蚀,而不利于析氢腐蚀的发生。

动力学角度上,一方面,海水作为强电解质溶液,大量的盐离子通过提高电导率,增加了电化学反应的速率,即促使腐蚀速率的增加;另一方面,海水中丰富的氯离子通过与金属形成金属氯化物加速电化学反应的进行,并且氯离子在金属表面的局部聚集还会导致点蚀的发生。然而,随着金属材料在海水中腐蚀的进行,会在金属表面形成氧化物膜,将导致其腐蚀热力学和动力学条件发生改变。

热力学角度,氧化物膜的形成使金属的电极电位正移,从而降低了金属氧化的倾向;动力学角度,氧化物膜的形成限制了腐蚀介质与金属基体的直接接触,从而降低了金属材料的腐蚀速率。由此可见,海水环境赋予了金属材料特定的热力学和动力学条件,因此,非常有必要针对MAM所制备合金材料的海水耐蚀性开展研究。

氧化物钝化膜的保护性通常是海洋工程用金属材料抵抗海水腐蚀的主要机制。在各种金属氧化物中,铬(Cr)、钛(Ti)和铝(Al)元素所形成的氧化物保护膜致密、稳定,具有卓越的海水腐蚀抵抗性,因此而具有优异耐海水腐蚀性能的典型合金材料包括不锈钢、钛合金和铝合金。

在诸多合金材料体系中,奥氏体不锈钢、双相不锈钢、沉淀硬化马氏体不锈钢、Ti6Al4V钛合金和AlSi10Mg铝合金在海洋环境中被广泛应用,且其对应的MAM所制备合金材料得到了较多的海水耐蚀性或类海水环境(3.5% NaCl溶液)耐蚀性的研究,因此本文将围绕这几种合金材料展开讨论。

MAM工艺通过影响金属材料的组织结构导致MAM所制备合金材料不同于常规合金的耐蚀性,而不同的MAM方法所制备合金同样存在组织结构差异,因此关于MAM所制备合金耐蚀性的讨论需要区分MAM方法。

粉末床熔融(Powder bed fusion, PBF)和定向能量沉积(Direct energy deposition,DED)是最常见的MAM方法,其中,PBF增材包括激光粉末床熔融(Laser powder bed fusion, LPBF)和电子束粉末床熔融(Electron beam powder bed fusion, EB-PBF)两种方法,通过逐层选择性熔化预置粉末实现工件制备,所形成熔池体积微小,冷却速度可达105~107 K/s。

相较PBF技术,DED技术通过向熔池区同轴送材的方式实现工件的制备,通常使用更高的热源功率,形成既深又宽的熔池,因此冷却速率低于PBF技术,但依旧可达103~104 K/s,高于铸造合金的冷却速率。

DED技术可使用粉末或丝材作为原材料,当使用粉末时,以激光作为热源,称为激光金属沉积(Laser metal deposition, LMD)。当使用丝材时,可以使用激光、电子束和电弧作为热源,分别称为丝材激光增材制造(Wire laser additive manufacturing, WLAM)、电子束自由成形(Electron beam freeform fabrication, EBF3)和丝材电弧增材制造(Wire arc additive manufacturing, WAAM)。

本文围绕MAM技术在海洋工程领域的潜在应用,选取了奥氏体不锈钢、双相不锈钢、沉淀硬化马氏体不锈钢、Ti6Al4V钛合金和AlSi10Mg铝合金共五种广泛应用于海洋工程的合金材料作为研究对象,全面探讨了MAM所制备合金材料在海水或模拟海水环境(3.5% NaCl溶液)中的耐蚀性能。分别对PBF和DED两类工艺所制备合金材料的微观组织结构与海水中腐蚀行为之间的关系进行深入研究,同时还详细考察了热处理工艺对MAM所制备合金材料在海洋环境下耐蚀性的影响。最后,综合分析了MAM所制备合金材料在海水耐蚀性方面的研究进展和潜在问题,并对未来的发展趋势进行了展望。

不锈钢

MAM工艺过程涉及一系列复杂的物理和化学现象,包括高能束的作用、快速熔凝、熔池流动、物相转变和元素挥发等。这些现象不仅对MAM所制备合金材料的微观组织结构产生影响,还直接决定了产品的成形质量。

孔隙和表面粗糙度是MAM所制备合金材料中常见的成形质量缺陷,对合金的海水耐蚀性具有不利影响。具体而言,孔隙是点蚀形核和缝隙腐蚀的敏感位置,随着时间的推移,孔隙处会逐渐形成闭塞腐蚀电池,通过自催化过程来加速合金的腐蚀。此外,点蚀坑的形成与增长易造成应力集中,从而促使裂纹的萌生与扩展,因此,孔隙的存在还会降低构件的应力腐蚀抗力和腐蚀疲劳强度。

MAM所制备合金材料的表面粗糙度与熔池流动、粉末粘连和阶梯效应等因素有关,其存在增加了试样的表面积,并且容易隐藏潜在的点蚀核心缺陷,从而降低了MAM所制备合金的海水耐蚀性。

当今,孔隙和表面粗糙度对MAM所制备合金材料的耐蚀性已不再构成明显威胁,这归功于众多研究者在降低孔隙率和表面粗糙度方面的不懈努力。对于孔隙问题,当使用优选的工艺参数时,目前的MAM技术在制备多种合金材料时均可轻松实现高达99.9%的致密度,包括不锈钢、钛合金和铝合金等。至于表面粗糙度,机械抛光和化学抛光等方法能够获得极为光滑的表面。

因此,MAM合金在海水环境下的腐蚀行为主要由其微观组织控制,这包括物相组成、元素分布、晶体结构、晶粒形态和组织尺寸。为了深入探讨微观组织对MAM所制备不锈钢在海水中腐蚀性能的影响,下面重点讨论奥氏体不锈钢、双相不锈钢和沉淀硬化马氏体不锈钢这三种主要合金材料。

奥氏体不锈钢

对于常规合金的研究表明,点蚀是奥氏体不锈钢在海水环境下耐腐蚀性能的主要挑战。因此,奥氏体不锈钢的点蚀电位在一定程度上反映了其海水耐蚀性。图1整理了相关文献中不同状态MAM所制备316L不锈钢及锻态合金在近3.5% NaCl溶液中的点蚀电位数据。可以发现PBF所制备316L不锈钢的点蚀电位高于锻态合金,而DED所制备316L不锈钢的点蚀电位与锻造合金相当。这表明PBF所制备316L不锈钢具有优异的海水耐蚀性,而DED所制备316L不锈钢可以作为锻态合金的代替品。

图1 MAM所制备316L不锈钢和锻态合金在近3.5% NaCl溶液中的点蚀电位

奥氏体不锈钢的点蚀问题与MnS夹杂及其周围形成的Cr元素耗尽区密切相关。在PBF过程中,熔融金属迅速凝固,可有效地抑制MnS夹杂物的形成,如图2(a)和(c)所示,并避免Cr元素耗尽区的产生。这有助于提高合金的抗点蚀性能,并对PBF所制备奥氏体不锈钢的耐蚀性产生积极影响。正如图2(d)所示,不同状态下的316L不锈钢的动电位极化曲线表明,PBF制备的316L不锈钢具有明显更高的点蚀电位,同时具有更低的钝化电流密度,这说明它在海水中拥有更优越的耐腐蚀性。

图2 不同316L不锈钢的微观组织形貌:(a) PBF;(b) PBF后退火处理;(c) 锻态及其 (d) 动电位极化曲线

当然,尽管PBF技术的快速冷却作用可以有效地抑制MnS夹杂物的形成,但并不总能完全避免其产生。但是,在PBF制备的奥氏体不锈钢中,MnS夹杂物的尺寸远远小于锻造合金,且其浓度较低,这不足以触发点蚀的发生。因此,PBF工艺仍然对提高奥氏体不锈钢的海水耐蚀性有积极作用。

热处理通常被用于微观组织结构的调控,以提高合金的耐蚀性。然而,针对PBF制备的奥氏体不锈钢,研究表明各种热处理方式并未明显提高其海水耐蚀性,反而可能导致耐蚀性严重下降,如图1和2(d)所示。

具体来说,在650 ℃下的退火处理对点蚀电位有轻微的积极影响,这被认为与消除残余应力有关。然而,固溶处理则导致点蚀电位降低,且随着固溶处理温度的降低,点蚀电位呈下降趋势。固溶处理对PBF所制备奥氏体不锈钢的耐蚀性影响主要在于夹杂物的再次形成和生长,如图2(a)和(b)所示。

热作用促使元素扩散,导致原本被抑制的富锰和富铬夹杂物重新形成和增长,进而降低合金的耐蚀性。此外,热处理还可能导致PBF制备的316L不锈钢中的孔隙扩大,进一步降低了合金的抗腐蚀性。

在提高PBF所制备奥氏体不锈钢的耐蚀性方面,研究者已采用不同方法取得了显著进展。例如,Vukkum等通过添加CrN成功抑制了MnS等夹杂物的形成,从而提高了合金的点蚀电位。此外,Sun等通过PBF制备了一种晶体层状微结构的奥氏体不锈钢,其点蚀电位高达1.2 V,已接近氧化铬热力学不稳定的过渡态。这些方法为改善PBF所制备奥氏体不锈钢的耐蚀性提供了有希望的途径。

与PBF所制备奥氏体不锈钢具有精细的全奥氏体结构不同,DED制备的奥氏体不锈钢具有相对较粗的组织结构,这是由于其较慢的冷却速度和后续沉积对先前沉积层施加的较高热输入。

此外,DED奥氏体不锈钢通常还包括铁素体相、富铬σ相和碳化物,如图3(a)和(b)所示。这些现象会导致合金化学成分的微观偏析,损害钝化膜的均匀性和完整性,降低了合金在海水环境下的耐蚀性。

图3 PBF (a)与DED (b) 所制备316L不锈钢的微观组织形貌和元素分布;(c) 不同状态316L不锈钢的动电位极化曲线

如图1所示,DED所制备奥氏体不锈钢的耐蚀性与锻造合金相当,但低于PBF制备的合金。如图3(c)所示,LDED奥氏体不锈钢的点蚀电位为571 mV,略高于锻态合金(499 mV),但远低于LPBF合金(1155 mV)。这是因为LDED合金的组织结构特征尺寸大约是LPBF合金的10倍,但比锻态合金要精细。

值得注意的是,Ron等在关于WAAM制备316L不锈钢的研究中发现,与锻造合金中均匀分布的点蚀不同,增材合金的腐蚀侵蚀主要发生在铁素体与奥氏体之间的界面处。

在调控DED所制备奥氏体不锈钢的耐蚀性方面,通过适当的热处理可以去除合金中的有害铁素体相和σ相,从而实现耐蚀性的优化,如图1所示。

Chen等和Benarji等的研究表明,在800~1200 ℃的温度范围内,随着热处理温度的升高和时间的延长,铁素体的含量减少,耐蚀性增加。特别是在1100~1200 ℃的条件下,可以消除σ相,而在1200 ℃保温4小时可以去除铁素体相。

双相不锈钢

双相不锈钢是一种具有平衡的奥氏体+铁素体双相结构的合金,这种结构赋予其出色的耐蚀性。为确保其耐蚀性不受严重损害,需要保持双相结构中小体积分数的物相在30%以上。

然而,采用MAM技术制备双相不锈钢时,独特的熔凝过程可能导致合金中的双相比例偏离平衡状态,同时引发其他微观组织上的变化,进而对合金的腐蚀性能产生影响。

根据对相关文献中关于MAM所制备双相不锈钢的双相比例和主要研究结果的总结发现,PBF所制备双相不锈钢的海水耐蚀性不如热轧合金,而DED所制备双相不锈钢的海水耐蚀性与热轧合金相当。PBF所制备双相不锈钢中铁素体的比例通常高达95%以上。

严重失衡的双相比被认为是PBF所制备双相不锈钢耐蚀性降低的主要原因。这归因于PBF所制备双相不锈钢中铁素体较低的耐点蚀当量(PREN,Cr、Mo、Ni和N元素含量越高,PREN值越大),以及铁素体与奥氏体间PREN失衡。奥氏体和铁素体都具有较高且彼此接近的PREN值是双相不锈钢优良耐蚀性的关键。

如图4所示,在PBF所制备双相不锈钢中,铁素体占比极高,使铁素体稳定元素Cr和Mo在大体积范围内分布,导致铁素体中Cr和Mo的低浓度,即PBF所制备双相不锈钢中铁素体的低PREN值。PBF所制备双相不锈钢中较高的铁素体含量与PBF技术的快速凝固特征有关。在PBF制备过程中,快速冷却抑制了双相不锈钢中初生相高温铁素体向奥氏体的转变,并使其保留至室温。

图4 不同2205双相不锈钢试样的相组成和循环动电位极化曲线:(a),(d) 热轧;(b),(e) LPBF;(c),(f) LPBF制备后1000 ℃热处理10 min

另外,PBF过程中的快速凝固还可能促进Cr2N颗粒的形成,这是因为在快速冷却速率下,N元素在铁素体中的溶解度低,从而导致未溶解的N元素与Cr元素结合形成Cr2N颗粒。此外,Cr2N颗粒形成过程中会吸附其周围的Cr元素,导致其周围Cr元素浓度较低,进而影响了钝化膜的均匀性。在常规双相不锈钢中,Cr2N颗粒通常被认为是腐蚀的起始位置,因此这也可能对PBF所制备双相不锈钢的耐蚀性不利。

相较于热轧合金,PBF技术所制备双相不锈钢的点蚀电位并没有明显降低,仅表现为钝化区电流密度略微增加,但与铁素体不锈钢相比,仍旧具有明显的优势。然而,PBF所制备双相不锈钢的再钝化能力较差。如图4(d)(e)所示,循环动电位极化曲线表明,PBF制备的双相不锈钢在回扫过程中没有发生再钝化,这与热轧合金的迅速再钝化形成鲜明对比。再钝化能力的降低将导致PBF制备的双相不锈钢在点蚀萌生后迅速发生腐蚀。此外,PBF所制备双相不锈钢耐蚀性的劣化还表现在其临界点蚀温度明显低于热轧合金。

为了调整PBF所制备的双相不锈钢的物相结构,通常会进行1000 ℃到1100 ℃的热处理,以实现相对平衡的双相比例,如图4(b)和(c)所示,溶解Cr2N颗粒,从而提高合金的耐蚀性。

此外,关于热处理的保温时间,Papula等的研究表明,在1000 ℃到1050 ℃保温5分钟即可使PBF所制备双相不锈钢达到相对平衡的双相结构(奥氏体占比约43%),随着保温时间延长至1小时,奥氏体的体积分数增长并不明显(奥氏体占比约46%)。

当PBF所制备双相不锈钢的两相比例达到相对平衡后,合金的再钝化能力将提高,达到与热轧合金相当的水平,如图4(d~f)所示。此外,随着奥氏体的体积分数增加,使铁素体与奥氏体的PREN值趋向一致,可以将PBF制备的合金的临界点蚀温度提高到与热轧合金相当的水平。

DED制备的双相不锈钢同样存在两相比失衡的组织结构,不过与PBF制备的合金形成近乎全铁素体不同,DED所制备合金中奥氏体的体积分数高于铁素体,甚至可能形成近乎全奥氏体结构。这是因为DED过程中的熔池冷却速度较慢,为奥氏体的形成和生长提供了更多时间,这有利于形成平衡的双相结构。

然而,在DED过程中,先沉积层会受到后续沉积层更多的热输入,导致铁素体向奥氏体的转变。这种奥氏体通常被称为二次奥氏体,并在随后的快速冷却过程中保留下来。此外,二次奥氏体的生长会导致Cr元素的排斥,可能引发富Cr沉淀相的形成。然而,通常情况下,DED制备的双相不锈钢的两相比例差异依然在可接受范围内,而富Cr沉淀相的形成较为有限,从而使其具有与热轧合金相当的耐蚀性。

针对DED所制备双相不锈钢耐蚀性的热处理调控,同样旨在恢复平衡的两相比。通过在1250~1300 ℃范围内保温1小时,可以使DED所制备双相不锈钢实现平衡的两相比,并促进Cr2N的溶解,进而提高其海水耐蚀性。然而,考虑到DED所制备双相不锈钢自身的组织结构对合金的海水耐蚀性危害较小,因此,旨在恢复平衡两相比的热处理对其耐蚀性的提升效果并不明显,合金的耐蚀性仍然与热轧合金相当。

沉淀硬化马氏体不锈钢

沉淀硬化马氏体不锈钢因具有良好的海水耐蚀性和高力学性能组合,而被广泛应用于海洋环境中。在其常规合金的制备过程中,通常包括均匀化固溶退火和时效处理的必要步骤,这是其优异性能的关键。

具体来说,首先在全奥氏体区进行保温,然后快速冷却以获得完全的马氏体结构,最后进行时效处理使二次相析出以实现硬化。然而,MAM技术的非平衡凝固和后热影响等已知特性会对合金的组织结构产生影响,进而影响合金的海水耐蚀性。

目前,仅发现了PBF制备沉淀硬化马氏体不锈钢耐蚀性研究的相关报道,可以发现PBF所制备沉淀硬化马氏体不锈钢的海水耐蚀性与常规合金相当。经过热处理后合金的耐蚀性有所提高,但依旧保持常规合金水平。

对于常规马氏体不锈钢,其马氏体相变起始温度(Ms)和结束温度(Mf)通常高于室温,这导致奥氏体在室温下完全转变为马氏体,因此常规马氏体不锈钢在室温下往往表现为完全的马氏体结构。PBF过程中的快速冷却作用通常有利于促使马氏体相变发生。

然而,有关PBF所制备沉淀硬化马氏体不锈钢耐蚀性的研究均报道了马氏体和残留奥氏体的组织特征,如图5(a)和(c)所示。这归因于以下多种因素的影响。首先,新熔池的形成会对已经凝固的合金产生热影响,导致部分马氏体受到激光扫描路径的影响,从而形成回复奥氏体并保留到室温。这一点可以从熔池边界处更多的奥氏体含量得到证明。其次,PBF技术的快速冷却特性改变了合金的残余应力、位错密度和晶粒尺寸,将合金部分区域的Ms和Mf温度降低到室温以下,导致奥氏体的不完全转变。此外,在原始粉末制备和PBF过程中通常采用氮气环境,导致N元素溶解到合金中。N元素是奥氏体稳定元素,使部分奥氏体被保留下来。

图5 PBF所制备 (a) 和HT900热处理后 (b)

沉淀硬化马氏体不锈钢物相分布图(红色马氏体,绿色奥氏体),及 (c) 物相占比统计图;(d) NbC沉淀表面形成薄弱的钝化膜;(e)

HT900热处理后锻造和PBF所制备沉淀硬化马氏体不锈钢的极化曲线

(责任编辑:admin)

最新内容

热点内容

NASA与ICON联手推进太空3D

NASA与ICON联手推进太空3D 第八届医院3D打印论坛:个

第八届医院3D打印论坛:个 3D打印巨头Stratasys收购

3D打印巨头Stratasys收购 Nature子刊:3D打印技术助

Nature子刊:3D打印技术助 全球两大3D扫描仪巨头合并

全球两大3D扫描仪巨头合并 美国交通部长称,FAA正借

美国交通部长称,FAA正借 美国空军2860万美

美国空军2860万美 美国军工企业强强

美国军工企业强强 美国斥资450万美

美国斥资450万美 GoEngineer通过收

GoEngineer通过收 3D食品打印:烹

3D食品打印:烹 卡内基梅隆研究人

卡内基梅隆研究人