考虑定向能量沉积工艺特点的减材加工余量优化(2)

时间:2022-10-13 11:08 来源:未知 作者:admin 阅读:次

1.3 初步验证

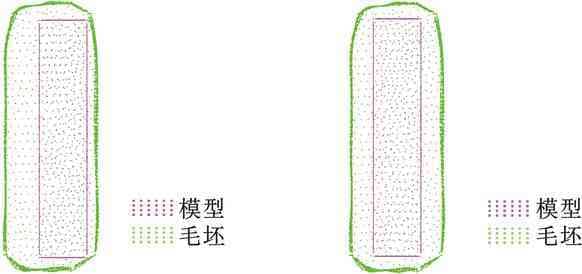

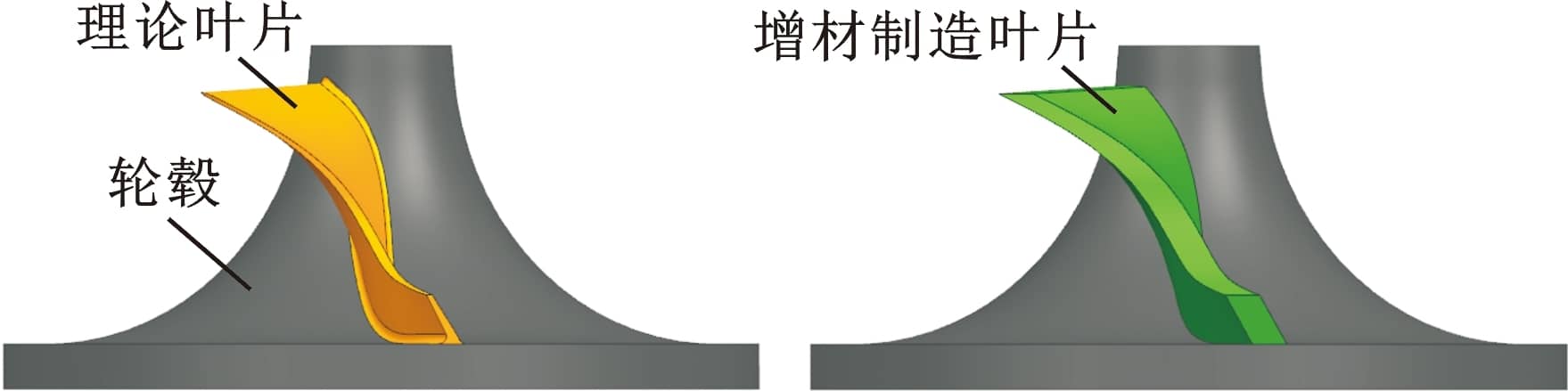

为验证所提中面动态配准方法用于加工余量优化分配的可行性,本节引入两组简单案例,分别为长方体和曲面叶片模型。为避免重复性结论,该组案例仅讨论由台阶效应波谷提取的在机检测结果,具体流程如1.1节所述。为避免测量失真,采用弦高度差法分布曲面测点。图6所示分别为两案例理论模型与DED毛坯。

(a)平面案例模型及实验 (b)曲面案例模型及实验

图6 案例模型及实验

中面动态配准方法实施步骤如下:①分别从测量点云及理论模型中提取相应中面点云F、S;②在MATLAB©2019环境中实现中面动态配准方法,获取最优变换矩阵R、T;③基于所求R、T分析和统计余量优化结果。

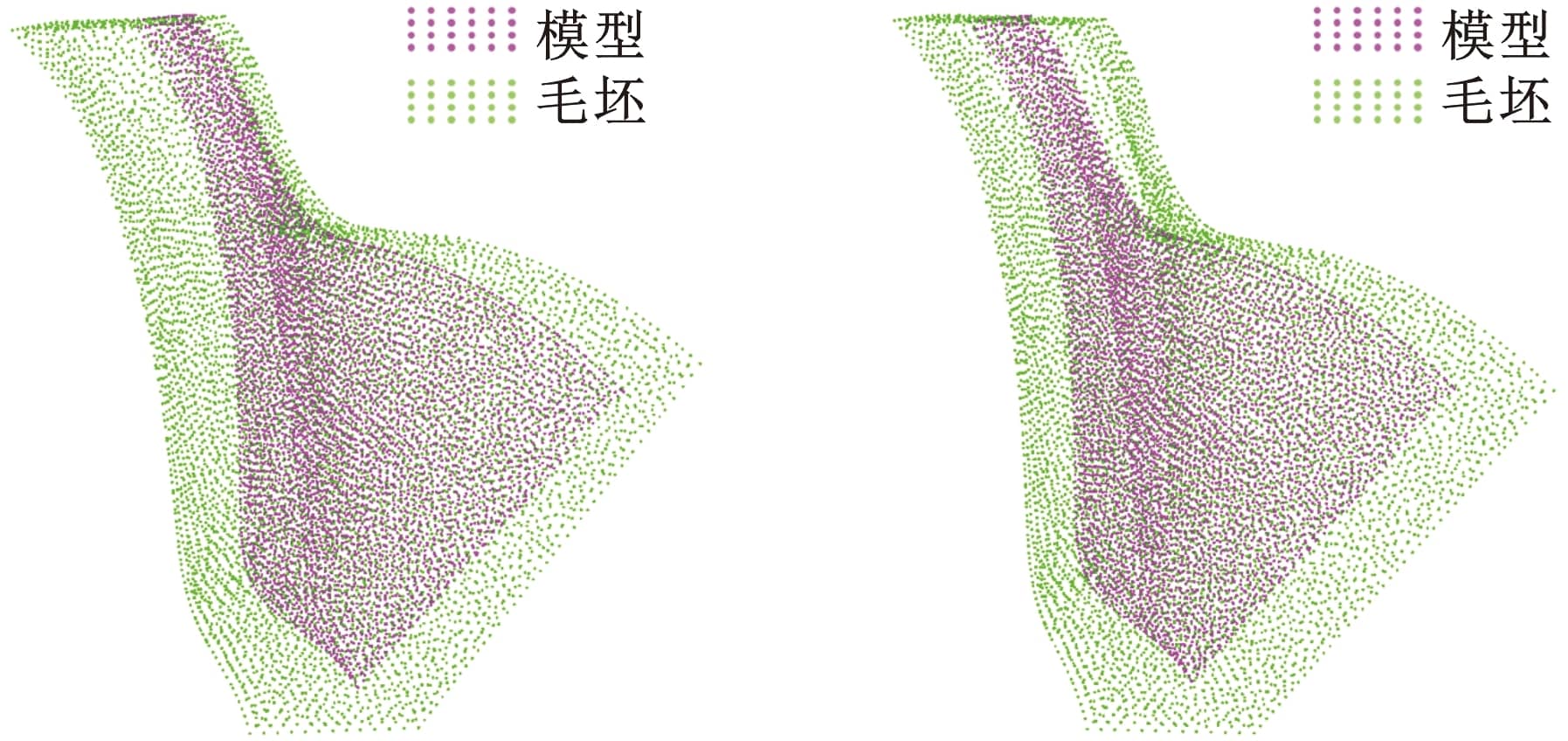

图7和图8分别给出了两案例配准前后相对位置关系。图7a显示DED制造长方体模型余量不均匀,配准后模型位于毛坯中央位置,如图7b所示。对于单个曲面叶片模型,图8给出不同测点规划方案及其配准前后结果。由图8a与图6b可以看出,DED制造叶片尖端出现的塌陷现象导致该位置出现局部负余量。配准后负余量消失且余量分布均匀,如图8b所示。可以看出,中面动态算法可以优化增材制造系统误差及机理等引起的局部余量不足的问题,降低零件报废率,提高后续减材加工效率。

(a)波谷测点配准前 (b)波谷测点配准后

图7 平面模型中面配准结果

(a)波谷测点配准前 (b)波谷测点配准后

图8 曲面模型中面配准结果

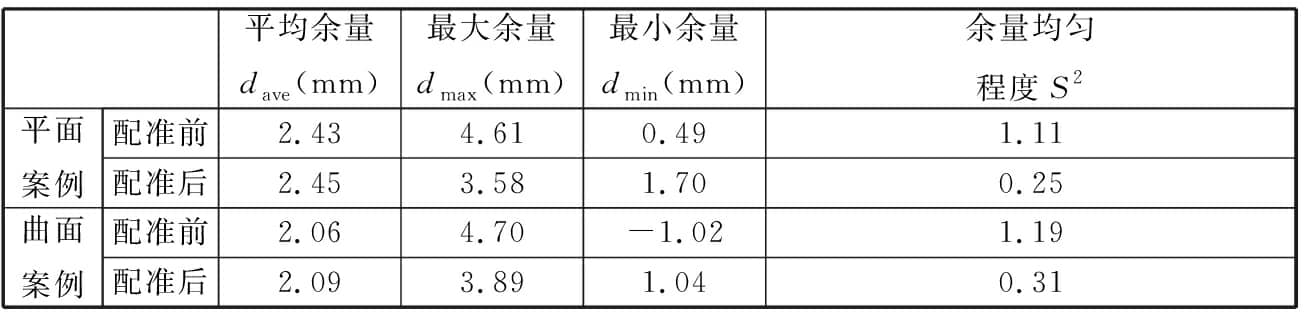

为更直观地表达加工余量优化结果,定义配准点距离di表示单点加工余量,配准前后的余量均值为dave、极大值为dmax、极小值为dmin、方差为S2,用于定量反映余量信息。dave反映总体加工余量大小;dmax决定了第一道粗加工余量,直接影响减材加工效率;dmin表示最小加工余量,该区域易出现余量不足导致报废;方差S2反映加工余量均匀程度。根据表1中配准余量统计结果,两组案例配准前后方差值均有大幅度降低,且最大余量减小、最小余量增大,余量均有大幅度改善,表明将所提中面动态配准算法应用于加工余量的优化分配是可行性的。

表1 案例中面配准前后余量统计结果

2 案例分析

2.1 实验设置

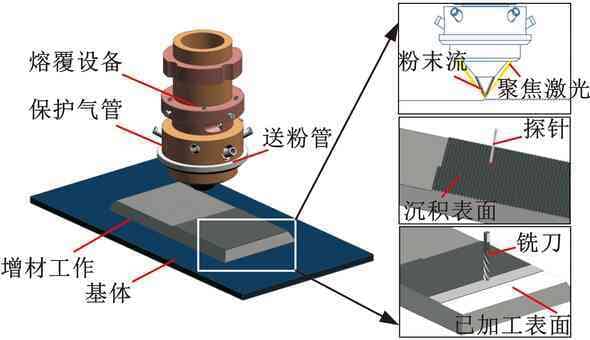

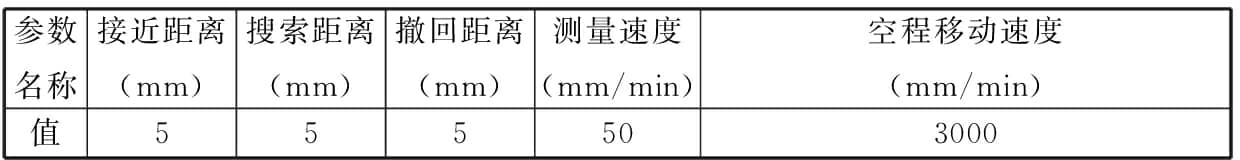

本文实验依托厦门大学自主开发的五轴联动增减材复合加工制造中心LV6500[23]完成,设备能实现激光定向沉积与减材后处理工作,并配有renishaw RMP600超小型高精度触发式测头,如图9所示。其中,探针测球直径2 mm、杆长50 mm。测头沿测点法方向检测,测量参数如表2所示。机械加工采用RUNCHIT球头钨钢铣刀,型号为DB0602,其刀具半径3 mm、刃长12 mm、柄径3 mm、全长50 mm。

图9 增减复合加工制造中心

表2 在机检测参数设置

本节以DED制造的离心叶轮叶片为研究案例,依次详细讨论中面动态配准法对叶片毛坯余量优化的效果、考虑台阶效应的在机检测规划效果,以及分析对比不同配准方法的优劣。

图10a给出了某型号涡喷发动机离心叶轮叶片模型,材料为316L不锈钢,叶轮上下外圆直径d=23.5 mm、D=125 mm、高度H=56.8 mm,理论叶片厚度h=0.3~1.2 mm,叶片悬伸长度L=10~32 mm。为保证叶片成功成形及一定减材加工余量,实际增材制造叶片适当增厚,如图10b所示。为验证基于波谷构建的截面线方法的有效性,设置对比实验,即在波峰处提取截面线。波谷和波峰截面线都采用弦高度差法分布测点,取弦高值为0.2 mm,分别包含220和230个检测点。

(a)理论实验模型 (b)实际增材制造模型

图10 实验模型

2.3 余量优化结果

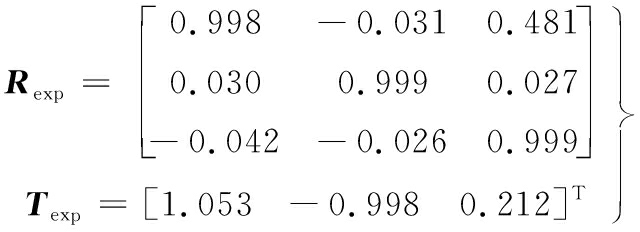

动态配准中面叶片点云F、S,计算变换矩阵Rexp、Texp:

(8)

(8)

(a)配准前位姿 (b)配准后位姿

图11 中面配准结果

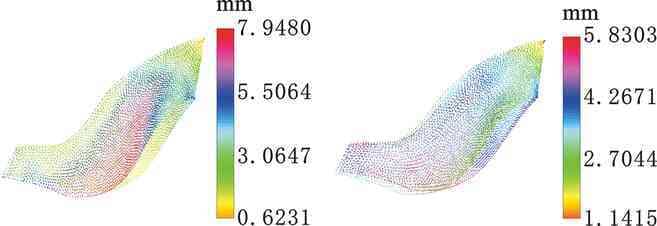

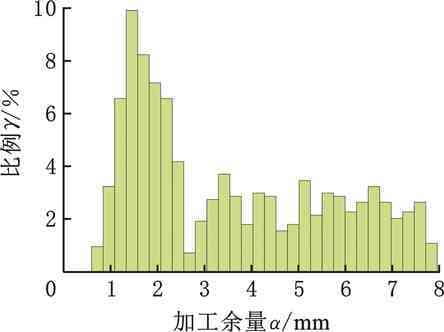

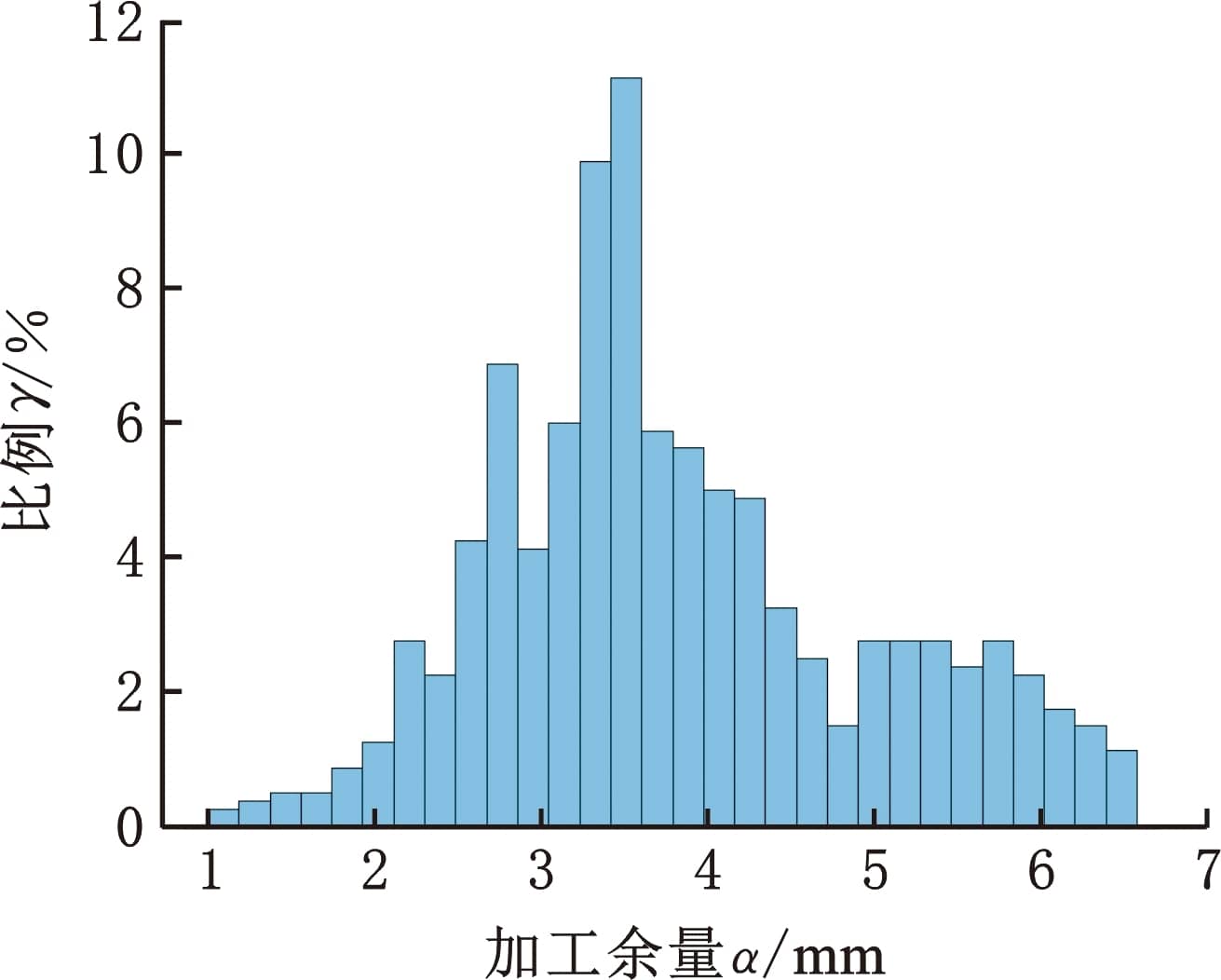

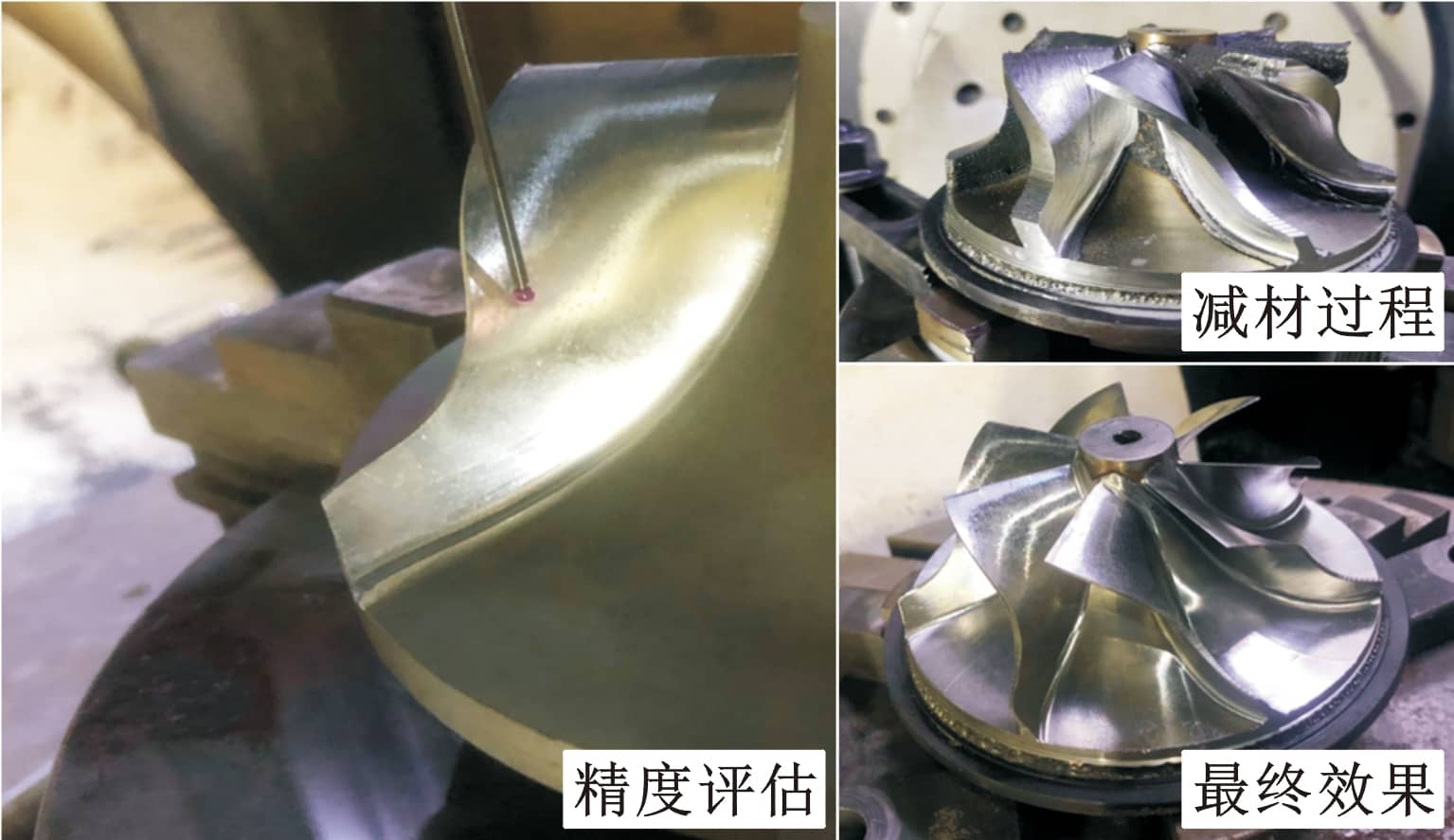

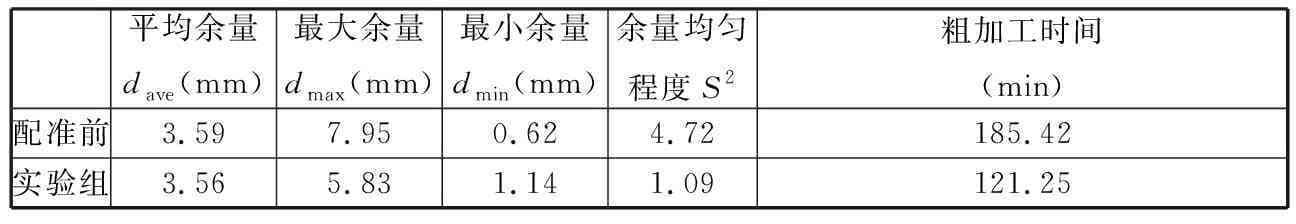

绘制余量分布云图(图12)以更直观地表达加工余量优化结果。另外,统计配对点距离的均值dave、极值dmax、dmin与方差S2,用于定量反映余量信息。配准前后余量统计结果如图13和表3所示。配准前后余量方差值自4.72大幅度减小至1.09,余量均匀程度明显提高,表明了所提方法对余量优化的显著效果;余量最大值减小2.12 mm,最小值增大0.52 mm,说明粗加工道数明显减少,可提高减材加工效率;因增材模型与理论模型在位姿变换前后体积不变,故dave无明显变化。另外,观察减材实验效果,经所提算法优化后避免了余量分布不均匀导致的减材余量不足现象,且减材加工误差控制在±0.03 mm内,满足使用精度要求,如图14所示。综上所述,中面动态配准方法能显著优化加工余量。

(a)中面配准前 (b)中面配准后

图12 余量云图

(a)中面配准前

(b)中面配准后

图13 余量直方图

图14 实验效果图

表3 中面配准前后余量统计结果

(责任编辑:admin)

最新内容

热点内容

NASA与ICON联手推进太空3D

NASA与ICON联手推进太空3D 第八届医院3D打印论坛:个

第八届医院3D打印论坛:个 3D打印巨头Stratasys收购

3D打印巨头Stratasys收购 Nature子刊:3D打印技术助

Nature子刊:3D打印技术助 全球两大3D扫描仪巨头合并

全球两大3D扫描仪巨头合并 美国交通部长称,FAA正借

美国交通部长称,FAA正借 美国空军2860万美

美国空军2860万美 美国军工企业强强

美国军工企业强强 美国斥资450万美

美国斥资450万美 GoEngineer通过收

GoEngineer通过收 3D食品打印:烹

3D食品打印:烹 卡内基梅隆研究人

卡内基梅隆研究人