3D打印进入主流制造技术的最新状态(3)

材料与激光器的发展推动铜合金3D打印

铜似乎不适合用于3D打印来加工,因为这种金属容易直接反射3D打印机的激光束。铜金属在激光熔化的过程吸收率低,激光难以持续熔化铜金属粉末,从而导致成形效率低,冶金质量难以控制。

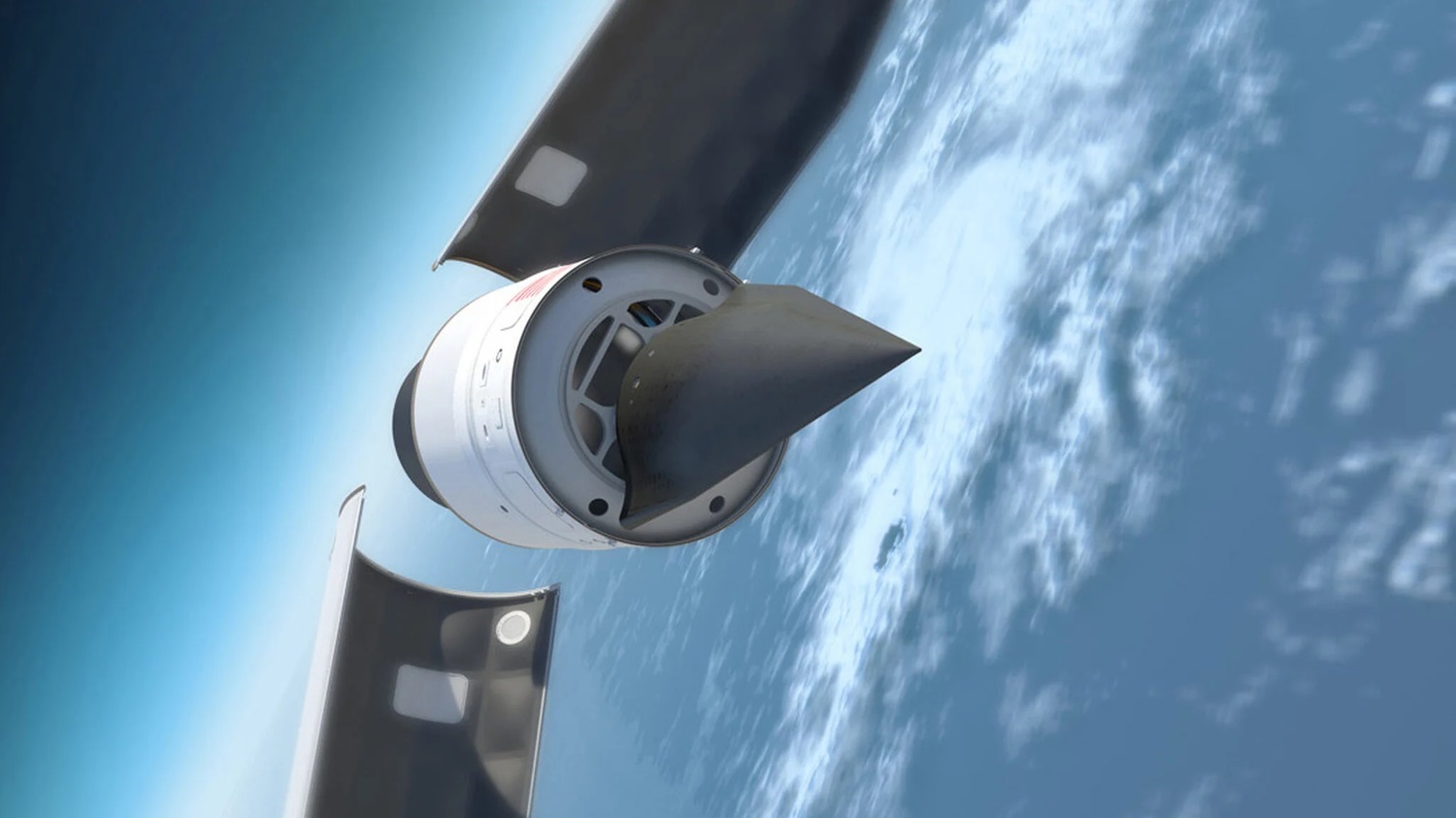

继2016年和2017年,NASA 在马歇尔太空飞行中心对3D打印的GRCop-84组件进行热火试验后,NASA的铜基和镍基合金3D打印技术已经发展到这些技术所制造的零件通过热火试验。根据3D科学谷的市场观察,多家制造企业在开发铜合金3D打印工艺。国内金属3D打印企业铂力特已在铜金属激光成形领域取得了进展,研制出针对难熔金属和高导热、高反射金属的3D打印工艺,实现了复杂流道的铜材料制造工艺,成功制备出3D打印铜合金尾喷管。

国际上,Aerojet Rocketdyne在火箭铜合金推力室3D打印领域取得的突破,为制造新一代RL10发动机带来了可能性。3D打印铜合金推力室部件将替代以前的RL10C-1推力室部件。被替代的推力室部件是由传统工艺制造的,由多个不锈钢零件焊接而成,而3D打印的铜合金推力室部件则由两个铜合金零件构成。

初创的航天企业Launcher 与合作伙伴3T、EOS 也开发了3D打印铜合金火箭发动机部件,3D打印技术的应用可以减少发动机零件数量,缩短开发时间,并且更加易于制造复杂功能集成的部件,Launcher 开发的3D打印铜合金(Cucrzr)发动机部件就集成了复杂冷却通道,这一设计将使发动机冷却效率得到提升。

关于铜的3D打印用激光器,根据IDTechEx Research 的《激光二极管与直接二极管激光器,2019-2029 年:技术、市场与预测》报告,过去 30 年来,激光二极管的平均功率显著提升,而每瓦平均价格却呈指数级下降。因此,激光二极管正在取代一些已有的激光和非激光技术,同时也使全新的光学技术成为可能。

2018 年,岛津公司拟(日本)实现了其 BLUE IMPACT 蓝光冲击二极管激光器的商业化,。岛津 450 纳米蓝色二极管激光器的一个关键应用是铜材料的 3D 打印。铜对蓝色激光的吸收率很高,背反射的减少可以使加工过程变快,这对传统的红外激光器是一个严峻的挑战。新研发的 3D 打印机可以用纯铜粉高效打印物体。现有的 3D 打印机技术一般采用 CuCr1Zr 等铜合金来代替纯铜。

开始越过发展门槛的铝合金

SLM选区金属熔化技术

铝合金,由于其天然的轻量化特点,在工业制造领域占有重要的一席之地。根据SmarTech的预测,铝合金占金属3D打印中所有金属粉末的消耗量(按体积计算)从2014年的5.1%逐渐提高到2026年的11.7%左右,铝合金在汽车行业的10年复合增长率在51.2%。铝合金材料的全球供应链似乎已经“越过门槛”,成为支持增材制造技术的下一代机遇。铝合金的3D打印现在开始赶上镍,钢和钛。

铝硅AlSi12-铝硅12是一种具有良好的热性能的轻质增材制造金属粉末。AlSi10Mg-硅/镁组合带来显著的强度和硬度的增加。这种铝合金适用于薄壁,复杂的几何形状的零件,是需要良好的热性能和低重量场合中理想的应用材料。零件组织致密,有铸造或锻造零件的相似性。典型的应用包括汽车,航空航天和航空工业级的原型及生产零部件,例如换热器这样的薄壁零件。

压铸合金AlSi10Mg类似美国合金360,虽然这并不是一个被广泛认可的高强度铸造合金,但它已被证明通过适当的热处理能够产生相当高的强度,3D科学谷了解到虽然这一事实也还备受争议。但从广义上讲,这种合金可以通过标准的热处理工艺,固溶处理后人工时效,称为T6周期。溶液处理500°C以上, 4-12h,温度不应超过550°C,其次是水或聚合物熔体淬火。人工老化温度在155°C-165°C之间,时间6-24h,通过精确的时间和温度控制最终性能。抗拉强度可以从220MPa到340MPa之间,抗拉屈服强度在180MPa和280MPa之间。其他合金包括169(A357)和AlSi7Mg。

此外,市场研究另外专有的合金如Scalmalloy已经被用于空客的增材制造应用中,这是一些令人兴奋的进展。HRL实验室的研究人员根据晶体学信息选择了锆基纳米颗粒成核剂,并将它们组装到了7075和6061系列铝合金粉末中。在用成核剂进行功能化之后,这些先前与增材制造制造不相容的高强度铝合金可以使用粉末床选择性激光熔化设备进行成功的加工。成型后的材料无裂纹,等轴(即,其长度,宽度和高度上的晶粒大致相等),实现了细晶粒微观结构,并与锻造材料具有相当的材料强度。

根据中国日报,苏州倍丰创始人、澳大利亚工程院吴鑫华院士领导莫纳什大学研究团队成功开发出了牌号为Al250C的高强高韧增材制造专用铝合金材料,为3D打印铝合金材料再添一名明星成员。Al250C是研究团队专门为3D 打印设计的材料,已经达到了批产和商业化使用阶段。Al250C材料强度达到目前可用于3D打印的铝合金材料中最高水平,屈服强度可达580MPa,抗拉强度590MPa以上,延伸率可达11%,制备构件通过了250℃高温下持续5000小时的稳定试验, 相当于发动机常规服役25年的要求。

总部位于英国的铸造专家Aeromet International专利的用于增材制造的铝合金粉末A20X所制造的零件已经超过500MPa的极限拉伸强度(UTS)。Aeromet 称,这一成就使的该铝合金材料成为“市售的用于增材制造的最强铝合金粉末之一”。A20X是一种铝 – 铜合金材料,具有精细的微观结构,与其他合金相比,具有“高的强度,抗疲劳和优化的热性能。”目前已获得金属材料特性开发和标准化(MMPDS)和航空航天材料标准(AMS)的批准,该材料已被全球领先的航空铸造供应商采用。

南京航空航天大学几年前开发出基于SLM成形的铝基纳米复合材料,用于激光增材技术领域,有效的解决铝基纳米复合材料在激光增材过程中工艺性能与力学性能不匹配、增强颗粒分布不均匀以及陶瓷相与基材相之间润湿性较差的问题,使得所获得的产品具备良好的界面结合以及优异的力学性能。

粘结剂喷射间接金属3D打印技术

上述的是通过SLM选区激光金属熔化3D打印技术所加工铝合金的发展情况。随着铝合金材料以及粘结剂技术的发展,通过粘结剂喷射间接金属3D打印工艺实现铝合金零部件增材制造具有了更高可行性。根据3D科学谷市场观察,材料科学企业Equispheres 开发了一种适用于粘结剂喷射3D打印的新型铝合金粉末。 Equispheres 与加拿大麦吉尔大学合作对AlSi10Mg铝合金粉末进行了测试,观察到 Equispheres标准AlSi10Mg铝合金粉末具有无压缩、亚固相烧结,以及具有良好的致密化(优于95%)和优异的微观结构等特点,该材料能够适用粘结剂喷射3D打印及其后处理中的烧结过程。

作为汽车制造中大量使用的铝合金材料,一直以来难以搭上粘结剂喷射技术的顺风船,以更低的成本和更高的效率实现汽车零部件增材制造。主要原因是粘结剂喷射3D打印工艺在完成打印后需要进行烧结后处理,在此过程中易导致铝合金燃烧,这是粘结剂喷射3D打印进行铝合金加工的一大挑战。从这个角度来看,Equispheres 推出的可用于粘结剂喷射技术的铝合金粉末则为该技术的应用打开了新空间。但粘结剂喷射3D打印铝合金的机械性能与硬度能否满足汽车零部件制造领域的要求,3D科学谷将保持关注。

3D打印砂型+铸造

此外,3D打印砂型与铸造的方式是生产镁铝合金的一种现实可行的方法。根据3D科学谷的市场观察,国际上,关于铸造在交通工具领域的轻量化应用,一个现实的例子是欧特克通过voxeljet-维捷的3D打印设备来制造熔模并铸造镁铝合金,从而实现飞机座椅的轻量化。这种座椅结构件适合任何标准的商用喷气式飞机,预计可以通过减重为航空公司节约数百万美元的成本。

金刚石

山特维克增材制造部门的研究人员通过立体光刻技术(SLA)开发了一种由金刚石粉末和聚合物组成的浆料,用于3D打印金刚石复合材料。该材料已经过测试并保持了纯金刚石的物理特性。

山特维克开发了专有的后处理步骤,复合材料的硬度是钢的三倍,导热系数高于铜,密度接近铝,从发电到采矿再到医疗植入物,各种各样的行业都可以从3D打印金刚石中受益。

硬质合金

湖南伊澍智能制造有限公司研发了一种硬质合金材料增材制造-3D打印工艺,在这种工艺中,硬质合金-金刚石复合材料中的WC-Co硬质合金层和金刚石层通过3D打印的方式实现层与层之间的结合。这种结合是通过化学键方式所进行的结合,相比传统的物理结合,这种结合方式更牢固,在使用过程中能够避免涂层的剥落,同时具有较好的硬度。

湖南伊澍智能制造采用的增材制造工艺为基于粉末床熔融的电子束熔化(EBM)3D打印技术,并基于这一工艺开展了对WC-Co硬质合金层-金刚石复合材料组分以及材料增材制造工艺参数的研究。

材料的研究包括对WC-Co硬质合金中Co的质量含量、粒径,金刚石材料的粒径、纯度,以及两种材料的质量比等方面。在工艺参数方面,湖南伊澍智能制造探索了这种复合材料的3D打印参数,例如电子束熔化扫描的扫描速率、电流、熔化温度等。

通过对以上工艺制造的样件,能够得到热导系数为500~550W/mK,摩擦系数为0.3~0.5,热膨胀系数为0.9~1.18×10-6,硬度值为4800~5000HV的硬质合金-金刚石复合材料,材料具有较好的硬度,冲击韧性为300~320J,能够很好的避免涂层的剥落。

(责任编辑:admin)

金属3D打印供应商Continuu

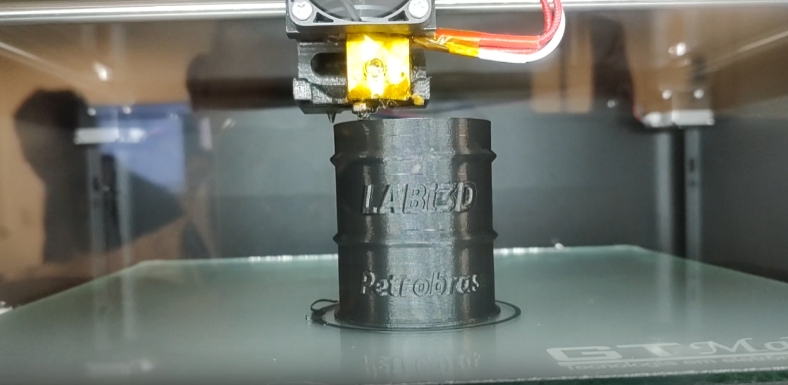

金属3D打印供应商Continuu 巴西石油公司启动3D打印实

巴西石油公司启动3D打印实 Snapmaker与Polymaker合作

Snapmaker与Polymaker合作 智利军事理工学院开设3D打

智利军事理工学院开设3D打 AML3D获3000万澳元融资,

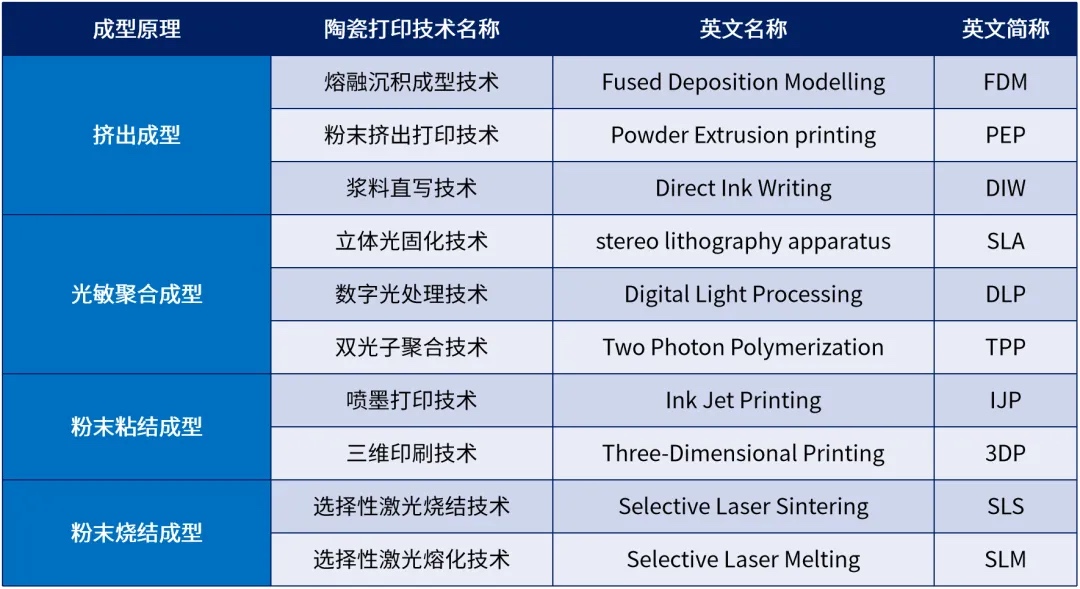

AML3D获3000万澳元融资, 陶瓷3D打印技术特点及PEP

陶瓷3D打印技术特点及PEP 3D食品打印:烹

3D食品打印:烹 卡内基梅隆研究人

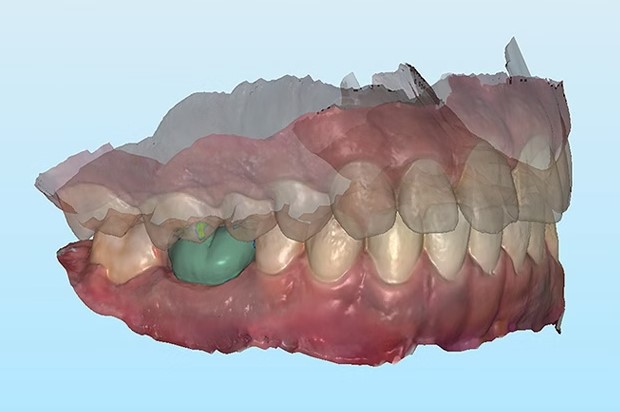

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角 印度初创公司在Gi

印度初创公司在Gi