3D打印进入主流制造技术的最新状态

毫无疑问,3D打印(在工业上也称为增材制造; AM)已经正在引发制造转型,从快速交付备件到定制化生产,增材制造技术可以帮助简化设备维护,加速研发过程以及通过功能为导向的设计来提升产品性能。

同时,材料工程师正在积极扩展可3D打印材料的界限,不仅包括塑料和金属,还包括纳米材料,生物基材料等,3D打印正在逐渐成为主流制造技术。本期,3D科学谷与谷友来共同领略3D打印纳入主流制造技术的挑战与现状。《3D打印成为主流制造技术的最新状态》将分为上下两篇来进行行业发展透视,上篇将聚焦在3D打印纳入主流制造技术的基础建设部分。

数字化与3D打印释放制造潜力。来源:西门子

3D打印/ AM增材制造技术为制造商提供了前所未有的灵活性,在安全,监管和知识产权(IP)方面也引入了业界刚刚开始理解的一些敏感问题。根据3D科学谷的市场观察,为了解决这些问题,宾夕法尼亚州立大学正在提供有关增材制造法律问题的首个研究生课程。

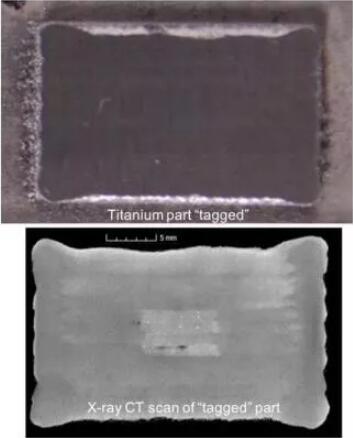

根据宾夕法尼亚州立大学,有了增材制造技术,其中一个挑战是如何保护零件的设计,有时候人们可能没有意识到自己可能违反了其他人的知识产权。在某些情况下,复制零件可以像扫描零件一样简单,从而生成可以3D打印的零件三维实体模型。宾夕法尼亚州立大学开发了认证3D打印部件的方法,包括嵌入式化学标签 – 基本上是一个“指纹”,可以用光谱检测,以提供部件来源的验证。例如,如果要打印钛合金零件,用户可以在零件中打印不会影响属性的辅助材料,但可用于验证零件是否真实。

化学标签是一种验证零件和保护专有设计的方法。来源:Penn State

在考虑在关键工业应用中使用3D打印零部件的安全方面时,验证和标准化也是必不可少的,但是受管制行业的相关标准尚未完全实现,例如,目前没有针对AM增材制造组件的ASME压力容器标准,然而,AM技术的快速发展要求快速开发新型增材制造零件的新标准。

标准化的一个关键是跨行业协作和数据共享,尤其适用于存在高抗疲劳要求或特别高温或高压的苛刻应用情况下。美国国家标准协会(ANSI)和America Makes已经启动了标准协调工作,将AM增材制造技术和零件标准化的相关数据汇集在一起。ASTM也在这方面做了大量的工作。不过仍有许多工作要做,因为许多公司都不愿意分享专有研究或运营数据,特别是对于花费了数百万美元所生成的那些数据。欧瑞康在共享数据方面也做了大量的工作,通过与工业制造商的合作开发工作,将数据共享给FAA等组织机构,来为3D打印进入主流制造技术铺平道路。在大多数情况下,合作比竞争更重要,分享比保密更有利于发展。对于粉末床选区金属熔化3D打印技术来说,3D打印压力容器仍然是一个特别关注的领域,热交换器和散热器也是如此,而带点阵结构的轻量化零部件 – 可以使用更少的材料,仍然满足性能的要求,这些正在彻底改变组件的经济性。

即使具有定制化和流程优化的潜力,用户也必须继续确保其设施的所有流程都满足检查要求。独立验证和鉴定是降低风险和未知因素的一种方式,在这方面Lloyd’s Register(LR伦敦)与TWI Ltd.合作(英国剑桥)合作,制定了一套专门的指导方针,旨在对通过AM生产的金属部件进行认证,并自2016年开始对3D打印设施进行认证。这些指导原则考察了许多因素,包括:原料收货,储存和处理; 设备资质; 过程控制; 人员培训; 健康,安全和环境方面的考虑等等。最近,LR应用其指导方针检查和鉴定在阿姆斯特丹壳牌技术中心运营的粉末床熔化3D打印设施。在3D打印中,许多变量会影响零部件的机械性能,这可能会对所生产零件的一致性带来各种风险。LR的资格证明了通过对流程和质量的控制降低操作风险。

壳牌在其阿姆斯特丹技术中心的粉末床熔化3D打印零件。来源:壳牌

壳牌正在开发AM增材制造项目,目前,壳牌正在开发据称是世界上第一台3D打印压力容器。在这种开创性的努力中,重要的是通过产品的资格认证,不仅要满足法律和安全要求,还要为供应链中的协作做出贡献,这将有利于整个行业。随着新技术的发展,标准和法规也需要开发以促进纳入这些新的工作方式,并确保它们是安全的,满足法律要求的,从而为最终用户提供质量和制造能力的保证。

(责任编辑:admin)

梁柏涛:美国参议院这一票

梁柏涛:美国参议院这一票 美国俄亥俄州宣布拨款6200

美国俄亥俄州宣布拨款6200 Schunk集团全资收购ESK-SI

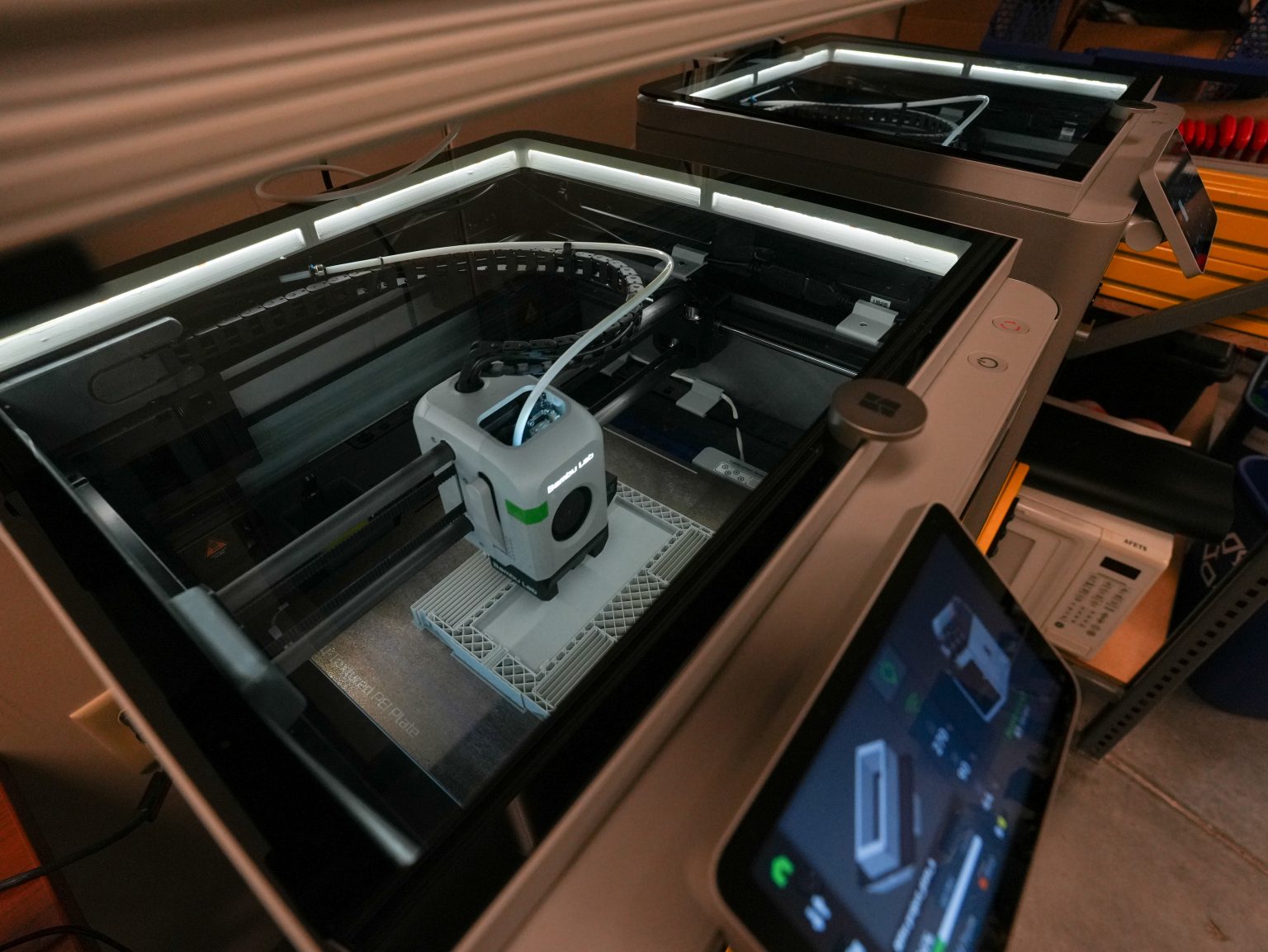

Schunk集团全资收购ESK-SI 美国空军利用拓竹3D打印机

美国空军利用拓竹3D打印机 3D Systems推出集成式数字

3D Systems推出集成式数字 Aker Solutions设立新3D打

Aker Solutions设立新3D打 GoEngineer通过收

GoEngineer通过收 3D食品打印:烹

3D食品打印:烹 卡内基梅隆研究人

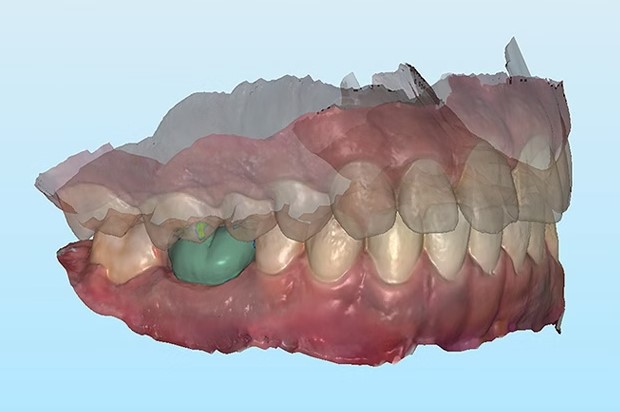

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角