解析高性能金属零件激光增材制造技术研究进展

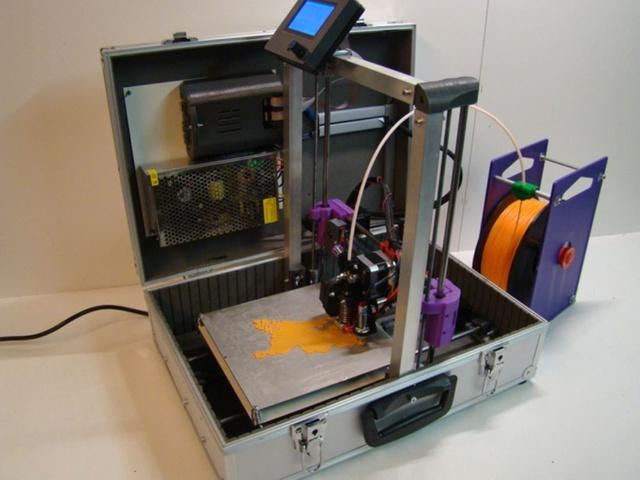

增材制造相对于减法制造,它通常是逐层累加的过程,是通过添加材料直接从三维数学模型获得三维物理模型的所有制造技术的总称,集机械工程、CAD、逆向工程技术、分层制造技术、数控技术、材料科学、电子束、激光等技术于一身,可以自动、直接、快速、精确地将设计思想转变为具有一定功能的原型或直接制造零件,从而为零件原型制作、新设计思想的校验等方面提供了一种高效低成本的实现手段。学术界称之为“增材制造”,大众和传媒界称之为“3D打印”。

AM技术主要具有以下几个突出的特点:

(1)直接。从原材料的粉材、丝材直接成形出来,形状可以是任意复杂的三维零件,直接跨越了传统的铸造、锻造、焊接等工艺,还跨越了粗加工的过程,直接到精加工,这是AM技术最主要的特点;

(2)快速。物流环节少,制造工序少,制造周期加快;

(3)绿色。跟“直接”密切相关,中间的过程少了,基础零件不再被反复地加热、冷却,所以能耗就低了;

(4)柔性。AM技术可以充分发挥设计师的想象力,设计师的自由度大,可以设计出任意结构的零件;

(5)数字化、智能化为制造业的变革带来了可能,因为AM技术发展使传统的流水线、大工厂生产模式有网络化的可能性。故把这种新技术说成是具有直接、快速、绿色、柔性、数字化、智能化特点的AM技术。

两种典型LAM技术的成形原理及其特点 LAM技术按其成形原理可分为两类:

(1)以同步送粉为技术特征的激光熔覆沉积(Laser Cladding Deposition,LCD)技术;

(2)以粉床铺粉为技术特征的选区激光熔化(Selective Laser Melting,SLM)技术。下面着重概述这两种典型LAM技术的成形原理及其特点。

1 LCD技术成形原理及特点

LCD技术是快速成形技术的“叠层累加”原理和激光熔覆技术的有机结合,以金属粉末为成形原材料,以高能束的激光作为热源,根据成形零件CAD模型分层切片信息的加工路径,将同步送给的金属粉末进行逐层熔化、快速凝固、逐层沉积,从而实现整个金属零件的直接制造。LCD系统主要包括:激光器、冷水机、CNC数控工作台、同轴送粉喷嘴、送粉器及其他辅助装置。

LCD技术集成了快速成形技术和激光熔覆技术的特点,具有以下优点:

(1)无需模具,可生产用传统方法难以生产甚至不能生产的复杂形状的零件;

(2)宏观结构与微观组织同步制造,力学性能达到锻件水平;

(3)成形尺寸不受限制,可实现大尺寸零件的制造;

(4)既可定制化制造生物假体,又可制造功能梯度零件;

(5)可对失效和受损零件实现快 速修复,并可实现定向组织的修复与制造。

主要缺点:

(1)制造成本高;

(2)制造效率低;

(3)制造精度较差,悬臂结构需要添加相应的支撑结构。

2 SLM技术成形原理和特点

SLM技术是以快速原型制造技术为基本原理发展起来的先进激光增材制造技术。通过专用软件对零件三维数模进行切片分层,获得各截面的轮廓数据后,利用高能激光束根据轮廓数据逐层选择性地熔化金属粉末,通过逐层铺粉,逐层熔化凝固堆积的方式,实现三维实体金属零件制造。选区激光熔化系统主要由激光器及辅助设备、气体净化系统、铺粉系统、控制系统4部分组成。 SLM技术具有以下优点:

(1)成形原料一般为金属粉末,主要包括不锈钢、镍基高温合金、钛合金、钴-铬合金、高强铝合金以及难熔金属等;

(2)成形零件精度高,表面稍经打磨、喷砂等简单后处理即可达到使用精度要求;

(3)适用于打印小件;

(4)成形零件的力学性能良好,一般力学性能优于铸件,不如锻件。

主要缺点:

(1)层厚和光斑直径很小,导致成形效率很低;

(2)零件大小会受到铺粉工作箱大小的限制,不适合制造大型的整体零件;

(3)无法制造梯度功能材料,也无法成形定向晶组织,不适合对失效零件的修复。

(责任编辑:admin)

未来,3D打印将为供应链带

未来,3D打印将为供应链带 选区激光熔化SLM过程中打

选区激光熔化SLM过程中打 3D打印热潮已过,下步将如

3D打印热潮已过,下步将如 干货:3D打印在一汽大众汽

干货:3D打印在一汽大众汽 3D打印机为何能在环保问题

3D打印机为何能在环保问题 3D打印为供应链带来意想不

3D打印为供应链带来意想不 各类3D打印成型技

各类3D打印成型技