透过SpaceX 3D打印火箭发动机深度剖析3D打印前景

2017年1月14日当地时间,SpaceX在加州范登堡空军基地成功发射了一枚猎鹰9号火箭,终于一扫去年发射塔上火箭爆炸的阴影。猎鹰9号火箭上含有大量的3D打印零件,包括关键的氧化剂阀体,3D打印的阀体成功操作了高压液态氧在高震动情况下的正常运行。本期,就SpaceX发射的猎鹰9号火箭上的3D打印技术,结合与美国宇航局NASA合作的另外几家航天泰斗马歇尔太空飞行中心,Aerojet Rocketdyne,以及Rocket Lab在3D打印火箭发动机方面的计划来透视3D打印在这一领域的前景。

图片:SpaceX 3D打印的氧化剂阀体

SpaceX

与传统铸造件相比,3D打印阀体具有优异的强度、延展性和抗断裂性。并且与典型铸件周期以月来计算相比,3D打印阀体在两天内就完成了。

设计是个快速迭代的过程,这为SpaceX抢占时间和快速优化设计提供了极佳的便利条件。3D科学谷了解到经过后加工处理的3D打印阀体经过广泛的测试程序–包括严格的发动机点火系列、部件级资格测试和材料测试才被纳入猎鹰9号火箭的标准零件。

除了猎鹰9号火箭,SpaceX于2013年就成功通过EOS金属3D打印机制造SuperDraco火箭发动机引擎室,使用了镍铬高温合金材料。与传统的发动机制造技术相比,使用增材制造不仅能够显著地缩短火箭发动机的交货期和并降低制造成本,而相比传统制造发动机的成本,而且可以实现“材料的高强度、延展性、抗断裂性和低可变性等”优良属性。这是一种非常复杂的发动机,其中所有的冷却通道、喷油头和节流系统都很难制造。EOS能够打印非常高强度的先进合金,是创造SuperDraco发动机的关键。

(责任编辑:admin)

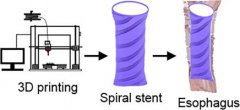

大西洋大学开发用于食道癌

大西洋大学开发用于食道癌 Ashley Furniture在制造过

Ashley Furniture在制造过 看美国研究人员如何继续改

看美国研究人员如何继续改 ITAMCO和普渡大学合作为美

ITAMCO和普渡大学合作为美 汉高收购美国一3D打印公司

汉高收购美国一3D打印公司 加拿大卫生部发布医疗设备

加拿大卫生部发布医疗设备