对定制汽车底盘的高精度3D扫描,无贴点就是省心、复杂结构也可胜任

时间:2021-12-21 11:47 来源:南极熊 作者:admin 阅读:次

案例概要

挑战:一家领先的高性能底盘设计公司需采用新方式,大幅提升日常项目工艺速度,同时不牺牲准确度和安全性

解决方案:Artec Eva、Artec Studio、Geomagic Design X

效果:采用Artec Eva进行3D扫描,数字捕获车身、零部件,设计完美贴合的定制底盘和FEA强化后的汽车部件,用于赛车和特殊项目,包括美国SEMA改装展,节省了几小时到几天的时间。

Jason Heard和合作伙伴Jack Fisher多年来制作了几百个高性能底盘,没有一个出现过问题,但是他不想牺牲睡眠。

要说汽车会发生哪些故障,特别是在野外或赛道上驰骋时,除了严重的撞车事故,一般故障不会对司机造成生命危险。无论是爆缸、电气系统故障还是变速箱损坏,几乎都不致命。但底盘故障,基本都是很严重的。

所以,现代高性能底盘设计领域变得越来越火。如果设计的底盘太轻,那强度和安全性就不如人意。但如果使用更多更坚固的材料,底盘性能必然受到影响。多年来,南加州的Tekk Consulting Inc底盘设计师始终为定做的每一款底盘追求最佳强度质量比。

他们在业内被称为“能搞定事”的人,客户必须提前几个月预定,他们源源不断地服务私人客户和一些业内大咖,包括几家大型原始设备制造商。

但事情并非一直这么顺利。Tekk Consulting Inc已经从事了十多年的底盘设计,2018年,他们遭遇了瓶颈。尽管技术方面无懈可击,但他们却始终在和时间赛跑,只有这样,才能以一贯的高标准交付项目。

当时的情况,已经不允许服务新客户了,这也就意味着他们不能再承接大型项目,无法在竞争激烈的底盘设计行业脱颖而出。

于是Jason和Jack从头到尾彻底反思了自己的工艺流。他们开始寻找更快更紧凑的新方式,同时不牺牲分毫品质。他们思考的第一个问题就是如何测量车身和零部件。卡尺、卷尺和直尺是他们之前采用的传统测量方式,以确保数值准确无误。但这一过程非常耗时,不同项目可能要耗费几小时到几天不等。

上网搜了一下,他们发现有些汽车定制厂商不再使用手动测量法,而采用3D扫描。每个项目都能节省几个小时。反复搜索后,他们找到了Artec 3D网站。

Artec Eva一下吸引了他们。Eva是一款轻质手持式3D扫描仪,每秒捕获数百万点,几分钟后即可为汽车部件和其他物体制作出高度准确的3D模型。于是,他们致电当地的Artec经销商,预约一次现场演示。用Heard的话说,“搞定了。演示开始15分钟后,我们就清楚,这个问题解决了。立马支付购买。也不用什么培训,很容易上手。甚至不需要看使用说明。买完后,我们整个下午都用它在车间扫描。那天结束时,我们已经完全掌握了新工艺。”

从那以后,Tekk Consulting Inc开始每天都离不开Artec Eva,完成了数百个项目,包括Brad Deberti的《The Performance Truck》,为10家顶级汽车制造商提供服务,包括各类底盘、肌肉车、各类SEMA项目等。

Heard解释道,“如果问业内任何一个人,随便哪个人,他们都会说:名声就是一切。不管什么原因,只要出了问题,最好还是乖乖退出这行。所以干这一行,没什么捷径可走,安全第一,永远不要眼高手低。”

他继续补充道,“Artec Eva让我们能实现更多,做得更好。同时,不牺牲准确度或安全性。事实上,我们能对任何车体结构、部件几何完成数字采集,无论有多复杂。又快又精准。”

Heard这样描述Eva的扫描工艺:

“对于零部件,我先做个旋转台,把部件放上。如果部件反光,我再用一点婴儿爽身粉或其他消光喷雾。这大概只增加了1/5000的涂层厚度,所以不影响扫描质量。”

他继续补充道,“接下来扫描部件,一面扫描两次,另一面再两次,确保没有遗漏。对于机械部件,比如螺栓孔之间的精确距离以及孔本身的大小,我会先用千分尺测量,然后在Geomagic Design X中画出来。非常简单快捷。”

“扫描车身和驾驶室时”,Heard说道,“我们通常先进行一个整体的‘几何采集’,也就是先采集整体结构。然后,我们再回头扫描每一块。之后将这些扫描与第一次的扫描对齐。之后我们在Artec Studio中处理扫描。”

他解释了Artec Studio中的处理流程:“我用了橡皮擦,可以轻松擦除不需要的部分。比如旋转台底部、道具等等。时间如果不充裕,我就进行自动对齐,否则我会手动处理,全部对齐后,进行全局配准等操作。”

“但对于大型驾驶室和结构,我不会进行全局配准,只做尖锐融合,因为这项功能就能把所有数据拼接起来,效果还很不错。”

然后,他们把扫描导出至Design X/SOLIDWORKS 2020,绘制底盘。

Eva帮助Tekk Consulting Inc设计出内部空间最大的卡车(@ThePerformanceTruck),“底盘圆管完美贴合卡车外壳,”这样的话驾驶室空间也更大,驾驶员头部就能离底盘更远。从安全角度来看,用Heard的话来说,“这太关键了。”

若遭遇不幸,出现翻车,我们只能尽可能加大司机和底盘间距。借助Eva,我们可以把这个距离做到最大。“这对我们而言是最大的亮点。得到完美车身扫描后,直接就能设计出像手套般贴合的底盘。”

问原始设备制造商索要CAD文件时,每个汽车定制商一定都经历过那种漫长的等待,令人沮丧。更糟糕的是,如果项目交期将至,客户天天给你来电,这种时候,耐心就消磨殆尽了。

Heard说道,“如果必须先拿到CAD才能开始,那我们是没法完成交期的,绝无可能。现在我们不用等了。只要自己扫描就行,无论是保时捷、丰田还是一些部件,都行。”

他继续补充道,“等我们拿到姗姗来迟的CAD文件,再和Eva扫描一对比,你猜怎么着?哇!简直一模一样,毫无例外。起初我们还很惊讶,但几百个项目过后,我们都习惯了。现在我们不等CAD文件了。直接扫描,开始设计。就这一步都帮我们节省了几天时间。”

挑战:一家领先的高性能底盘设计公司需采用新方式,大幅提升日常项目工艺速度,同时不牺牲准确度和安全性

解决方案:Artec Eva、Artec Studio、Geomagic Design X

效果:采用Artec Eva进行3D扫描,数字捕获车身、零部件,设计完美贴合的定制底盘和FEA强化后的汽车部件,用于赛车和特殊项目,包括美国SEMA改装展,节省了几小时到几天的时间。

△探索频道的热播节目Twin Turbos Doug & Brad DeBerti的主持人和Jack Fisher使用Artec Eva扫描

Jason Heard和合作伙伴Jack Fisher多年来制作了几百个高性能底盘,没有一个出现过问题,但是他不想牺牲睡眠。

要说汽车会发生哪些故障,特别是在野外或赛道上驰骋时,除了严重的撞车事故,一般故障不会对司机造成生命危险。无论是爆缸、电气系统故障还是变速箱损坏,几乎都不致命。但底盘故障,基本都是很严重的。

所以,现代高性能底盘设计领域变得越来越火。如果设计的底盘太轻,那强度和安全性就不如人意。但如果使用更多更坚固的材料,底盘性能必然受到影响。多年来,南加州的Tekk Consulting Inc底盘设计师始终为定做的每一款底盘追求最佳强度质量比。

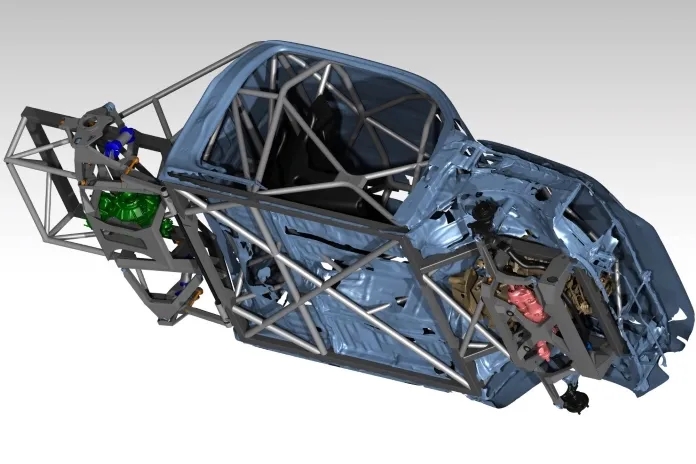

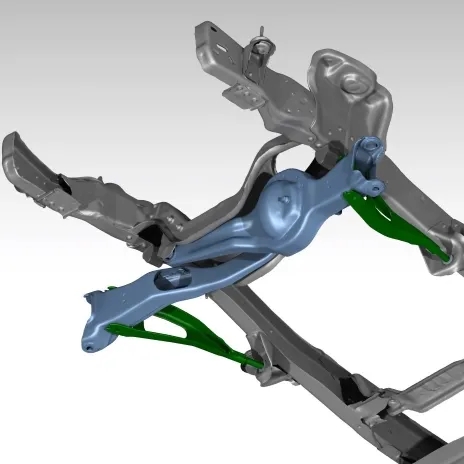

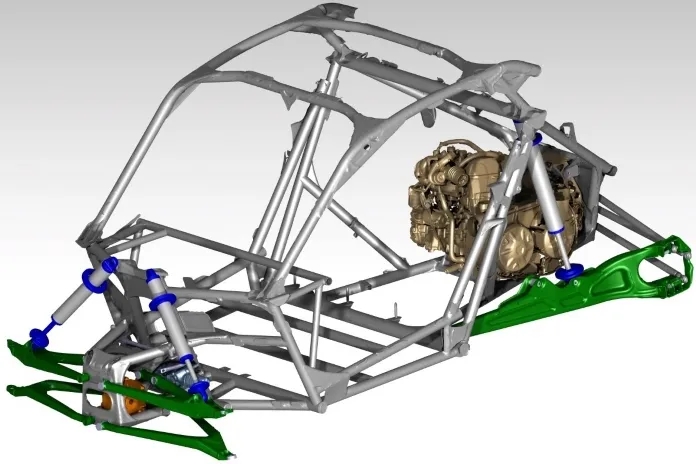

△Tekk Consulting 使用Artec Eva为Brad DeBerti的《The Performance Truck》节目制作的数字渲染

他们在业内被称为“能搞定事”的人,客户必须提前几个月预定,他们源源不断地服务私人客户和一些业内大咖,包括几家大型原始设备制造商。

但事情并非一直这么顺利。Tekk Consulting Inc已经从事了十多年的底盘设计,2018年,他们遭遇了瓶颈。尽管技术方面无懈可击,但他们却始终在和时间赛跑,只有这样,才能以一贯的高标准交付项目。

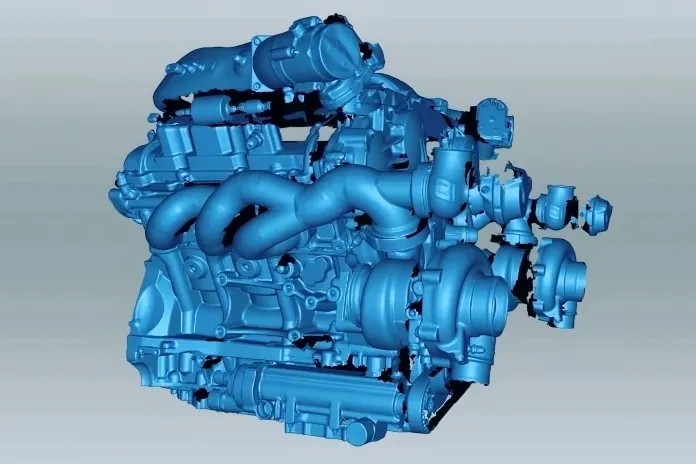

△Artec Eva扫描1990福特Bronco部件后的数字渲染

当时的情况,已经不允许服务新客户了,这也就意味着他们不能再承接大型项目,无法在竞争激烈的底盘设计行业脱颖而出。

于是Jason和Jack从头到尾彻底反思了自己的工艺流。他们开始寻找更快更紧凑的新方式,同时不牺牲分毫品质。他们思考的第一个问题就是如何测量车身和零部件。卡尺、卷尺和直尺是他们之前采用的传统测量方式,以确保数值准确无误。但这一过程非常耗时,不同项目可能要耗费几小时到几天不等。

上网搜了一下,他们发现有些汽车定制厂商不再使用手动测量法,而采用3D扫描。每个项目都能节省几个小时。反复搜索后,他们找到了Artec 3D网站。

Artec Eva一下吸引了他们。Eva是一款轻质手持式3D扫描仪,每秒捕获数百万点,几分钟后即可为汽车部件和其他物体制作出高度准确的3D模型。于是,他们致电当地的Artec经销商,预约一次现场演示。用Heard的话说,“搞定了。演示开始15分钟后,我们就清楚,这个问题解决了。立马支付购买。也不用什么培训,很容易上手。甚至不需要看使用说明。买完后,我们整个下午都用它在车间扫描。那天结束时,我们已经完全掌握了新工艺。”

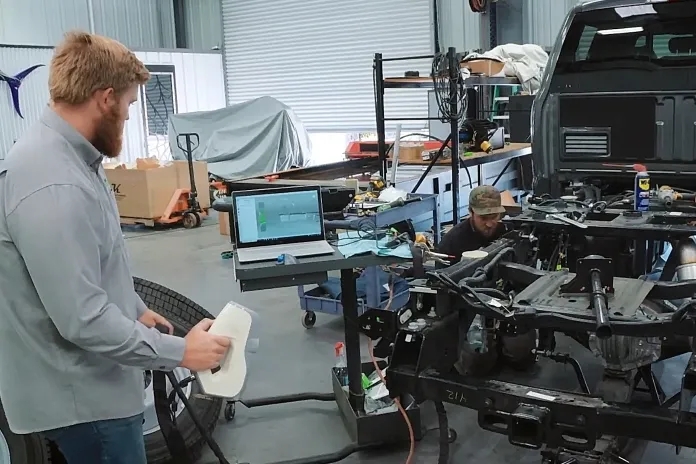

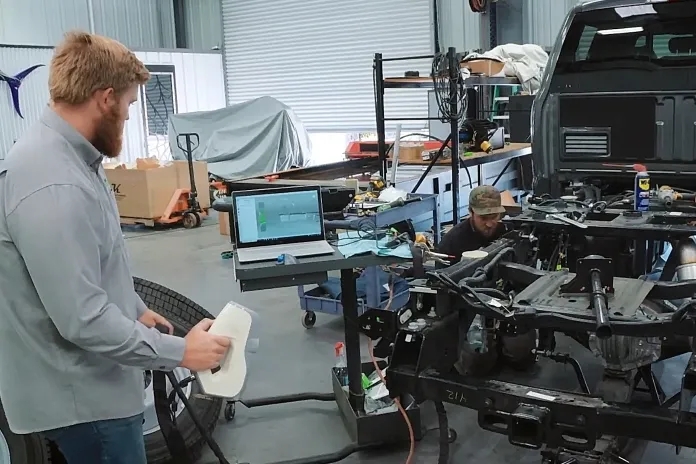

△Jack Fisher使用Artec Eva扫描出展2019年福特SEMA展的Brad DeBerti福特F450后部

从那以后,Tekk Consulting Inc开始每天都离不开Artec Eva,完成了数百个项目,包括Brad Deberti的《The Performance Truck》,为10家顶级汽车制造商提供服务,包括各类底盘、肌肉车、各类SEMA项目等。

Heard解释道,“如果问业内任何一个人,随便哪个人,他们都会说:名声就是一切。不管什么原因,只要出了问题,最好还是乖乖退出这行。所以干这一行,没什么捷径可走,安全第一,永远不要眼高手低。”

他继续补充道,“Artec Eva让我们能实现更多,做得更好。同时,不牺牲准确度或安全性。事实上,我们能对任何车体结构、部件几何完成数字采集,无论有多复杂。又快又精准。”

△Jason Heard为Deberti的《The Performance Truck》项目使用 Artec Eva扫描2020丰田Tacoma驾驶室内部

Heard这样描述Eva的扫描工艺:

“对于零部件,我先做个旋转台,把部件放上。如果部件反光,我再用一点婴儿爽身粉或其他消光喷雾。这大概只增加了1/5000的涂层厚度,所以不影响扫描质量。”

他继续补充道,“接下来扫描部件,一面扫描两次,另一面再两次,确保没有遗漏。对于机械部件,比如螺栓孔之间的精确距离以及孔本身的大小,我会先用千分尺测量,然后在Geomagic Design X中画出来。非常简单快捷。”

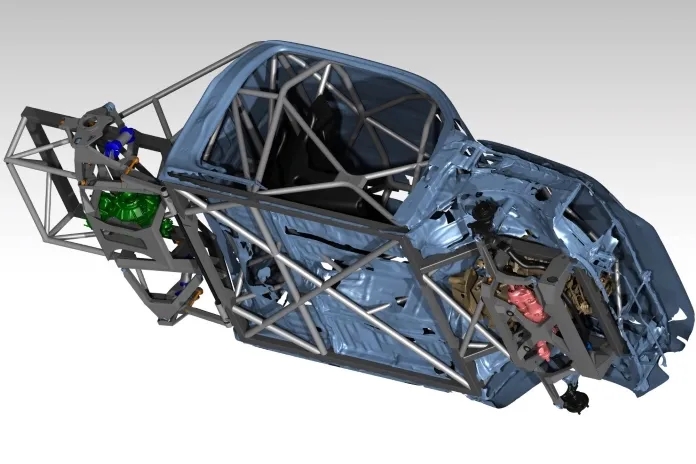

“扫描车身和驾驶室时”,Heard说道,“我们通常先进行一个整体的‘几何采集’,也就是先采集整体结构。然后,我们再回头扫描每一块。之后将这些扫描与第一次的扫描对齐。之后我们在Artec Studio中处理扫描。”

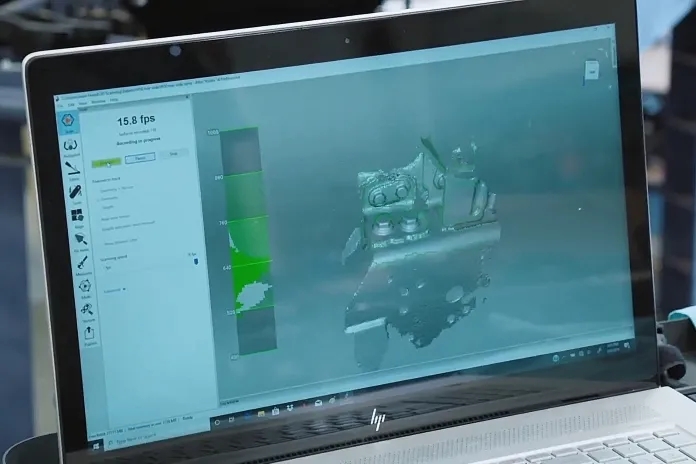

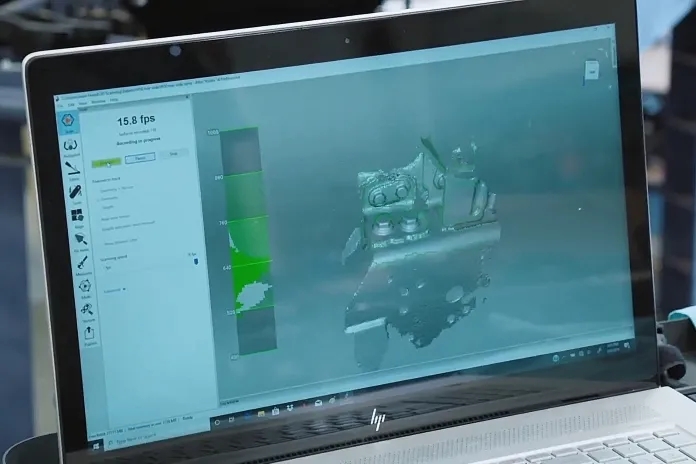

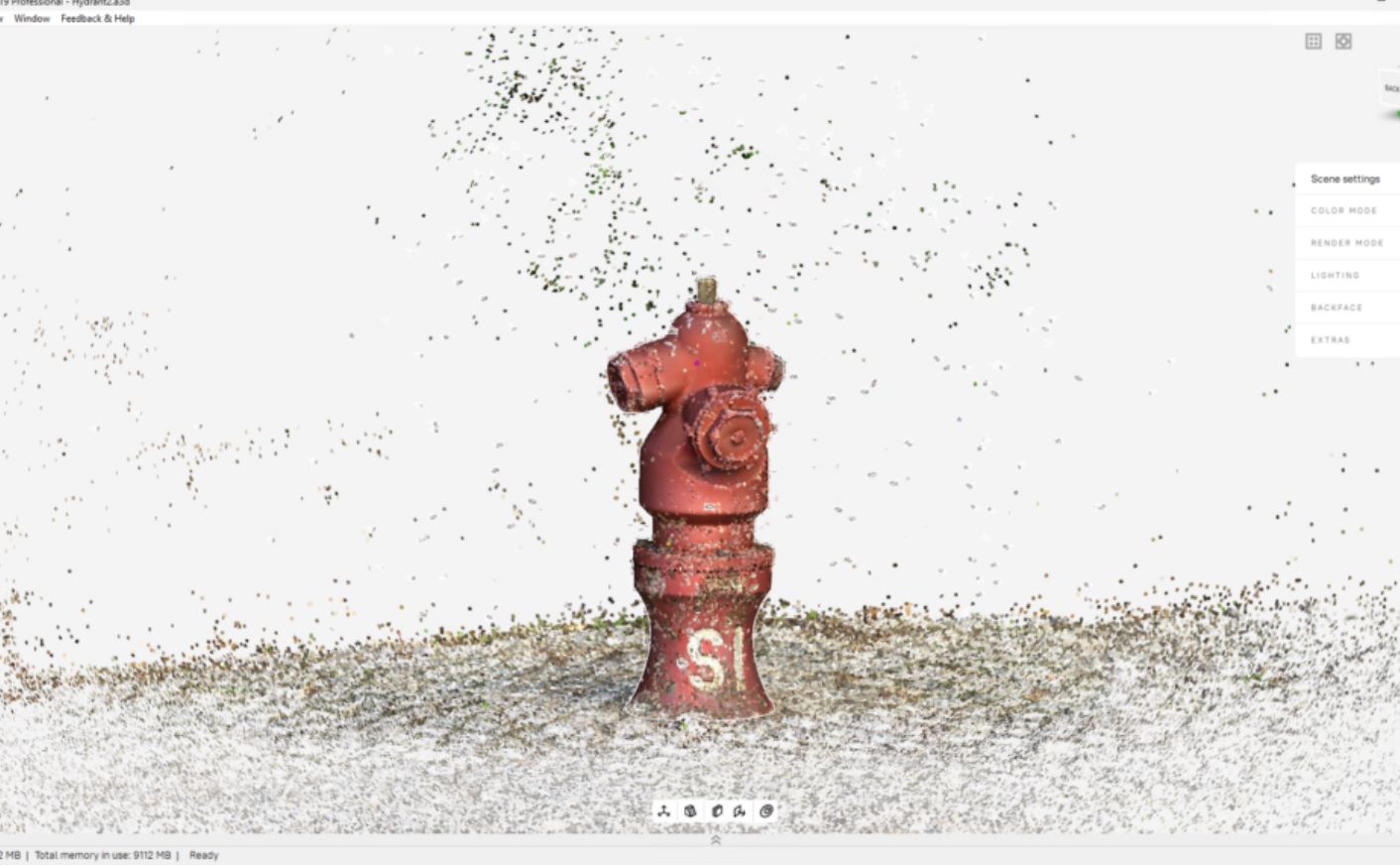

△DeBerti“The Performance Truck”项目中Artec Studio处理Artec Eva扫描的截屏

他解释了Artec Studio中的处理流程:“我用了橡皮擦,可以轻松擦除不需要的部分。比如旋转台底部、道具等等。时间如果不充裕,我就进行自动对齐,否则我会手动处理,全部对齐后,进行全局配准等操作。”

“但对于大型驾驶室和结构,我不会进行全局配准,只做尖锐融合,因为这项功能就能把所有数据拼接起来,效果还很不错。”

然后,他们把扫描导出至Design X/SOLIDWORKS 2020,绘制底盘。

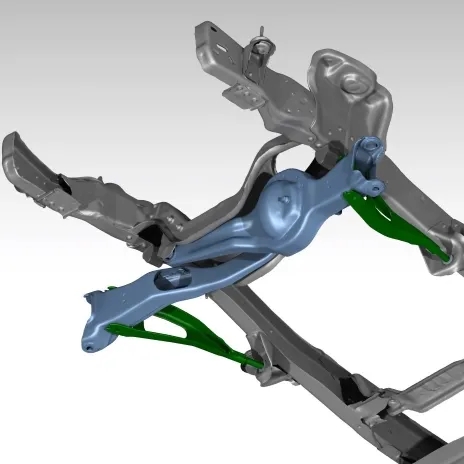

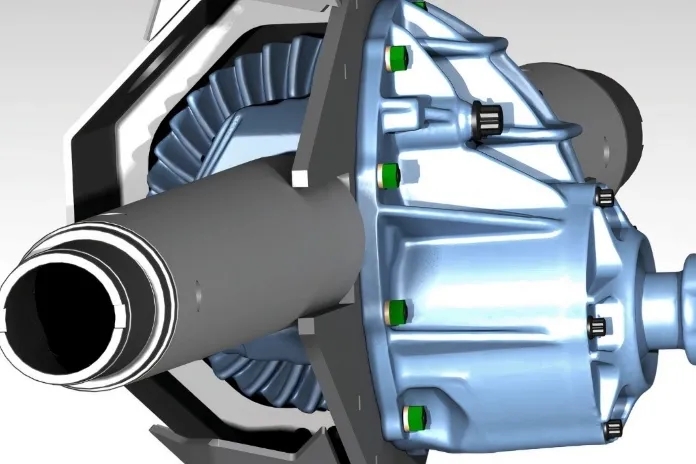

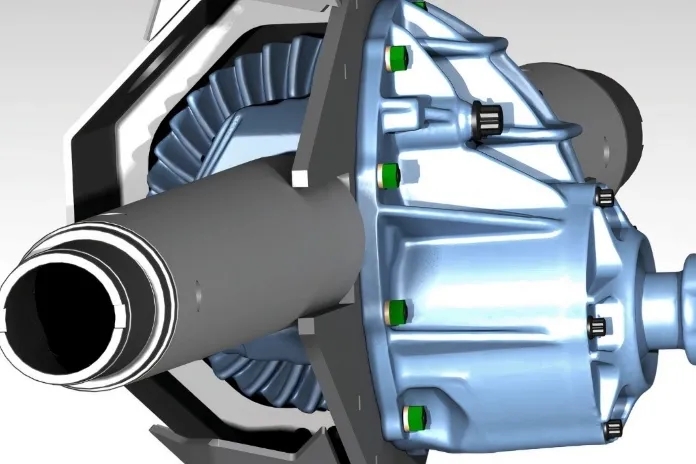

△根据Artec Eva 3D扫描制作的福特9英寸Third Member Assembly(用于精准制作后部车罩)CAD制图

Eva帮助Tekk Consulting Inc设计出内部空间最大的卡车(@ThePerformanceTruck),“底盘圆管完美贴合卡车外壳,”这样的话驾驶室空间也更大,驾驶员头部就能离底盘更远。从安全角度来看,用Heard的话来说,“这太关键了。”

若遭遇不幸,出现翻车,我们只能尽可能加大司机和底盘间距。借助Eva,我们可以把这个距离做到最大。“这对我们而言是最大的亮点。得到完美车身扫描后,直接就能设计出像手套般贴合的底盘。”

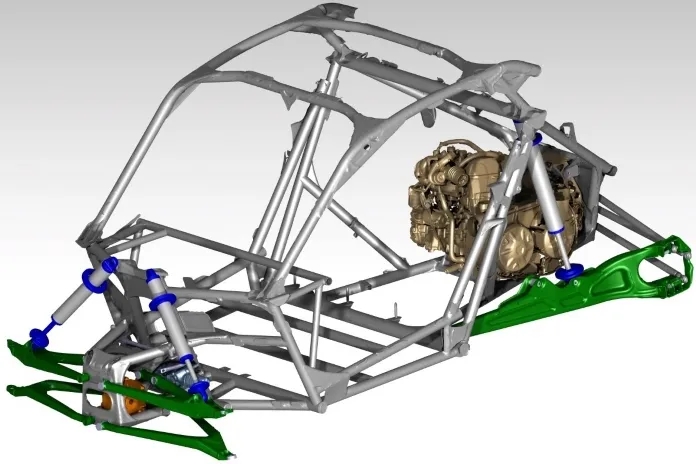

△使用Artec Eva扫描的两座Can Am X3底盘、悬挂系统、部件

问原始设备制造商索要CAD文件时,每个汽车定制商一定都经历过那种漫长的等待,令人沮丧。更糟糕的是,如果项目交期将至,客户天天给你来电,这种时候,耐心就消磨殆尽了。

Heard说道,“如果必须先拿到CAD才能开始,那我们是没法完成交期的,绝无可能。现在我们不用等了。只要自己扫描就行,无论是保时捷、丰田还是一些部件,都行。”

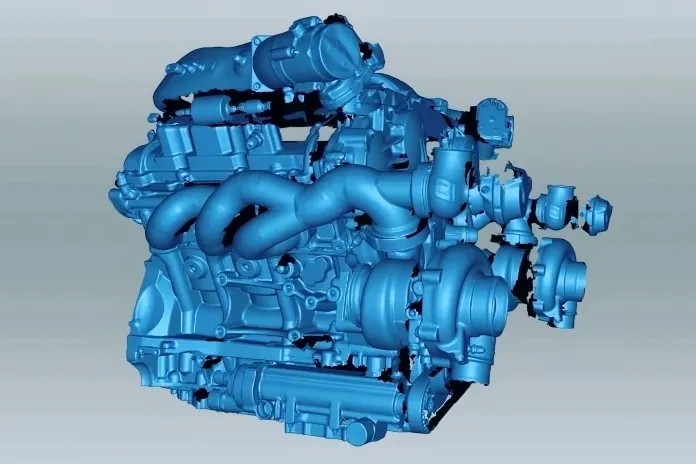

△很快完成的GTR发动机Artec Eva扫描

他继续补充道,“等我们拿到姗姗来迟的CAD文件,再和Eva扫描一对比,你猜怎么着?哇!简直一模一样,毫无例外。起初我们还很惊讶,但几百个项目过后,我们都习惯了。现在我们不等CAD文件了。直接扫描,开始设计。就这一步都帮我们节省了几天时间。”

△Brad DeBerti丰田Tacoma《The Performance Truck》项目中Artec Eva扫描(蓝色)和丰田原始设备制造商的数据(黄色)完美贴合

(责任编辑:admin)

最新内容

热点内容

3D扫描设备领域的引领者3D

3D扫描设备领域的引领者3D 思看科技NimbleTrack与用

思看科技NimbleTrack与用 先临三维高精度三维扫描技

先临三维高精度三维扫描技 卢森堡3D扫描解决方案领导

卢森堡3D扫描解决方案领导 3D扫描+三维建模:打造数

3D扫描+三维建模:打造数 北科大联手海外团队开发用

北科大联手海外团队开发用 通过降低熔池边界

通过降低熔池边界 大型铸件3D扫描检

大型铸件3D扫描检 3D扫描+3D打印技

3D扫描+3D打印技 大学生利用3D扫描

大学生利用3D扫描 非白三维发布全新

非白三维发布全新 先临三维推出手持

先临三维推出手持