3D打印技术开发豪华“肌肉”车(视频)

日前,刚刚被Stratasys公司收购的3D打印服务公司固体概念(Solid Concepts),向现代旗下顶级汽车品牌雅科仕BASS770提供了使用3D打印技术开发的聚氨酯原型和预生产零部件,这是一款典型的豪华美式肌肉车(muscle car,即大排量大马力高速中型汽车)。当前虽说3D打印技术还不能取代流水线,但现有的技术水平已经能够制造足够耐用的3D打印汽车零部件了。

与装配线上下来的那些量产车不同,雅科仕是一款手工制作的汽车,拥有细碳纤维和铝制框架,配有性能优异的V8 发动机以及手工制皮革内饰。2011年在搬到密歇根州后,雅科仕汽车就与固体概念合作将3D打印用于BASS770的原型和预生产。他们使用了多种3D打印工艺,比如立体光刻(SLA)、熔融沉积成型(FDM)和选择性激光烧结(SLS)来构建多个内部和外部零部件。

具体来说,固体概念3D打印了进气格栅,这是用FDM技术制造的。这种打印的进气格栅主要用于对BASS770模型车进行的外观验证。

至于SLS工艺(使用二氧化碳激光和尼龙材料)制造出来的零部件在镀铬之后汽车的各个部分都有用到,比如调节座椅的杠杆。

不过,用的最多的还是3D打印汽车零部件的模具。聚氨酯铸件是注塑成型的一种很经济的替代方法。这种聚氨酯铸件往往是用3D打印或CNC制成的主模。固体概念使用其专有的“QuantumCast”增材制造技术生产出零部件主模,然后进行后处理,以达到理想的表面光洁度。然后用此主模制成硅胶模具。再浇注先进的高分子聚氨酯,生成结实的预生产零件。许多聚氨酯铸件用真皮包裹,并在预生产汽车模型中作为内饰。

其他使用3D打印和聚氨酯铸件技术的零部件包括仪表板、前大灯和尾灯挡板、玻璃饰板挡泥板、控制台盖、安全带盖和引擎盖下的部件等。可以说,3D打印技术的影子在雅科仕BASS770这款车上几乎无处不在。

有视频有真相,请看下面的视频介绍:

(责任编辑:admin)

3D打印黄金吊坠让人们铭记

3D打印黄金吊坠让人们铭记 令人惊艳的3D打印喷气飞行

令人惊艳的3D打印喷气飞行 全球PK 3D打印PPSU,SOLVA

全球PK 3D打印PPSU,SOLVA 看3D打印自动化单元如何在

看3D打印自动化单元如何在 大型高精度电子结构件产品

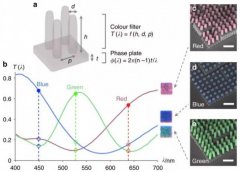

大型高精度电子结构件产品 新型防伪技术:同一束光照

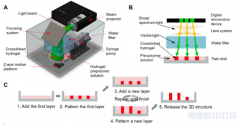

新型防伪技术:同一束光照 用于细胞3D打印的

用于细胞3D打印的