EOS和空中客车公司研究航空工业3D打印

3D打印机公司的EOS已经与在布里斯托尔的菲尔顿的空中客车集团创新部门合作(原EADS创新工场)完成了两个关键生产技术的环境生命周期对比,这两个技术是快速熔模铸造和直接金属激光烧结( DMLS )。

“空中客车集团创新 – EOS产业链评估”这个项目,应用于空客A320机舱铰链支架(高度标准化的组件),力图包括整个产品生命周期的各个方面:从原料金属粉末供应商,到设备制造商( EOS ,再到最终用户(空中客车集团创新部门)。

所评估的常规设计的钢铸造托架(左)和利用DMLS技术制成的优化拓扑结构的钛支架(来源: EADS)

结果有望显示出二氧化碳排放量的减少以及更高的能源和原材料效率、更优化的可回收性。该测试将作为基础,为其他航空部件、制作工艺和报废策略研究提供参考,这是持续的“从摇篮到摇篮”研究项目的基础。

作为第一步, DMLS过程与传统铸造工艺进行通用托架制作进行对比,其结果作为一个基准线。钢支架(铸造工艺)与设计优化的钛支架( DMLS )进行整个产品生命周期的比较:

l 迄今为止在整个生命周期中,支架的使用阶段是能源消耗和二氧化碳排放量方面影响最大的部分。

l 使用钛金属,采用DMLS技术制造技术提供了更大的设计自由度,从而导致几何形状的优化,减轻了部件的重量。最终的结果是整个生命周期中二氧化碳的排放量减少了近40%。

l 最显著是,使用DMLS打造的铰链可以把每架飞机的重量减少10公斤,这对于行业飞行费用是一个值得关注的节省。

分析的第二阶段,主要集中材料和制造过程的对比。这次使用钛作为理想的材料,并进行了优化的设计,其对比对象是采用不同材料。工艺的对比是EOSINT M 280系统的DMLS工艺与熔模铸造的制造工艺:

l 创建初始粉末金属原料,然后通过DMLS生产支架,其能源的总消费量比同等铸造工艺步骤略少(使用DMLS熔融和冷却过程消耗较高的能源,但是由于缩短了制造周期,抵消之后,总的能耗略小)。在比较中,铸造工艺采用SLA(立体光刻)环氧树脂失蜡模型进行,这一步骤消耗相当大的能量,并产生了温室气体。

l DMLS过程本身只使用实际需要钛材料从而消除来自二次加工浪费,比铸造应用的材料降低25 %。

“已经证明了DMLS的诸多好处,它可以支持优化设计,能够进行小批量的生产,”增材层制造研究组组长,Jon Meyer在其最后报告中写道:“一般来说,联合研究显示, DMLS有能力建造轻的的部件,考虑到二氧化碳排放,其具有可持续性。”

(因小编水平有限,同时文章专业术语较多,所以翻译有限,敬请读者谅解。)

(责任编辑:admin)

3D打印黄金吊坠让人们铭记

3D打印黄金吊坠让人们铭记 令人惊艳的3D打印喷气飞行

令人惊艳的3D打印喷气飞行 全球PK 3D打印PPSU,SOLVA

全球PK 3D打印PPSU,SOLVA 看3D打印自动化单元如何在

看3D打印自动化单元如何在 大型高精度电子结构件产品

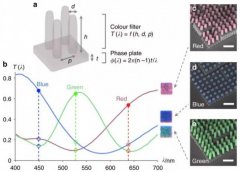

大型高精度电子结构件产品 新型防伪技术:同一束光照

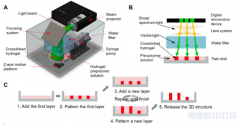

新型防伪技术:同一束光照 用于细胞3D打印的

用于细胞3D打印的