中国黑科技之:3D打印战鹰的脊梁

自从改革开放以来,中国在教育和科研的投入逐年加大。一转眼30年过去,这些投入也结出了一些成果,我们就来寻找一些科技领域的明星成果,来和中关村在线的诸位读者共享,一同感受这些科研人员带给我们的骄傲——总是有些人在努力的做一些国家和民族的实事。这其中很多已经开始走向产业化。第一期,我们就先来聊聊3D打印,也叫做增材制造,它是“航母Style”的幕后英雄。

中国科技正让世界瞩目

所有人都知道科技水平才是一个国家国力的象征。而衡量科技水平,有很多指标,比如论文在核心学术期刊发布的数量、高科技产品在全球市场的占有率等等。仅仅是发表核心期刊论文一项,目前中国已经是世界第二,仅次于美国。这其中不乏在《科学》、《自然》、《柳叶刀》等顶级期刊上发表的最新研究成果,让世界瞩目。

另外一方面,作为政府机构,国家在科研上的投资和奖励也在逐年增加。到2013年,中国投入科研(R&D)的经费首次超过一万亿元,成为世界第三。而从2000年开始,中国设立了国家科学奖,专门用来奖励在科学研究领域取得突破性成果的科学家。首次获得最高奖的是吴文俊院士以及袁隆平院士。

高投入带来的是产出。2013年,北京航空航天大学的王华明教授的“飞机钛合金大型复杂整体构件激光成形技术”获得了国家科技进步一等奖。而这一技术,就是增材制造技术,也就是我们经常听说的3D打印。目前,除了北京航空航天大学,西北工业大学也同样具有大型激光成型3D打印技术,都在全世界处于领先地位,是中国激光增材制造的两个研究主体。

第2页:曾经地球无解的难题

曾经地球无解的难题

2012年,中国航母辽宁舰首次起降歼15战斗机,电视直播让“航母Style”火了一把。军工其实是综合科研能力最好的表征,歼15的成功起降背后就是“飞机钛合金大型复杂整体构件激光成形技术”这一技术的功劳。

军用战斗机的价格往往非常昂贵。而军机需要的强度非常高,因为在空中经常有数个G的过载,因此为了材料的性能,理论上不能铸造、不能焊接,最好的方法在过去是整体锻造。以美军的F22猛禽为例,机身要求的零件面积达到了5平米以上,而即使是目前最大的8万吨的水压机(2013年在中国二重工建成,世界最大),也只能做到4.5平米的锻压件,因此不存在整体锻造的可能。F22的办法就是用三个零件来接合到一起,但是体积、重量都进行了相当的取舍,如果能整体成型,性能会更高。

另外一个问题在于零件的加工难度。很多零件在设计图纸上是没问题的,但是往往呈现的三位结构太复杂,所以即使是使用多轴机床,也加工不出来。并且锻造件的另外一个问题在于最终的成品与锻造完成的毛坯,在质量上损失太大,一个一百多公斤的零件,可能就需要上吨的原料进行切削加工,浪费太多。整个零件的生产周期非常的长:从开始设计到原型机生产出来往往要十年以上,这还要在工艺上进行取舍。

但是国产舰载机等不起这么长时间,但是机身的大型构件又要合乎要求,必须采用新技术。

第3页:从小到大的难度

从小到大的难度

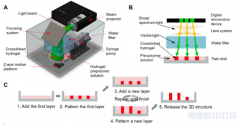

3D打印或者说增材制造,从诞生一开始,都是只能打印比较小的物件。对于金属的3D打印来说尤其如此。现在金属3D打印有两种方式,一种是王华明教授采用的大功率激光器,利用激光的高能量来烧结金属粉末;另外一种办法则是利用高能电子流。他们的特色是由于逐层打印,因此可以实现任何物理性状的一次成型,这是传统锻造—数控机床所难以达到的。

如果搞过电焊都知道需要进行惰性气体保护。3D打印也是类似的道理:要么进行惰性气体保护,要么就抽真空。这对于比较小的物体制作来说,问题不大,只要工作区内部形成一个材料保护环境就行。而现有的形成工业生产的金属3D打印机,基本能打印的物体,长宽高都只有几十厘米,如果更大,难度太高。

公开的材料中对王华明教授的技术进行的解析

但是飞机的机身骨架是要整体成型的,而体积又特别大,所以抽真空的办法肯定是不可行,并且也很难采用一层一层的材料铺设的传统3D打印成型。这就是北航、西北工大要克服的问题所在,至于具体的技术实现细节我们在王华明教授的多次演讲中没有详细的解释,我们认为应该是核心的机密不便透露,但是根据电视新闻里面的画面,我们看到工作台是悬浮在空中的,似乎可以随意的在空中成型构件。并且根据他语义的分析,似乎是如果允许,还可以做的更大。

激光3D打印的另外一个好处就是成品的强度要好于锻造件,更不要说强度最差的铸造件。因为可以控制结晶的形态,可以实现接近理想状态的结晶,因此成品的性能经过8000小时疲劳测试完全超过了传统锻造的零件。并且不存在焊接成品焊点腐蚀的问题。

第4页:飞机的核心零件与技术制约

飞机的核心零件与技术制约

最先进的技术自然要生产最核心的零件。3D打印出来的零件,都是战斗机、客机主要的受力部件。而高强度下,3D打印的突出优势就是低成本。如果采用锻造,一个零件的生产成本要2500万元,而3D打印只要130万,成本是其5%。所以歼15飞机的脊梁、起落架等核心零件,都是用这种办法生产出来的。甚至包括国产大飞机C919的机翼梁,都是整体一次成型。

但是现实问题不是没有,而是还有不少。作为激光3D打印技术,自然核心之一就是大功率激光器,而我国在这方面的研究还很弱,有的还只是实验室的成果,距离产业化的转化还有不小的距离,尤其是大功率激光器。王华明教授就指出他们现在还是在用进口的大功率激光器,他也希望能够使用国产的来替代进口。

另外一方面则是制造材料本身,也就是钛金属或是钛合金粉末,目前能大量生产掌握核心技术的企业非常少,只有美日有屈指可数的几个能够提供,并且成本非常高昂,每吨以百万元计。这种球型的钛粉,是生产大型飞机构件的另外一个痛点。

大功率激光器还需要进口解决

由此可见,我们对于科技的投入和成果的转化还有很长的路要走,尤其是基础材料科学领域的研发与投入,因为飞机上天,不仅仅是制造出高强度隔板,还有航空发动机等问题没有解决。而不足也正是中国的科学人努力的动力与方向。

关于生产3D打印的中国黑科技暂时告一段落。我们的第二篇,将介绍中国的导航系统-北斗。

(责任编辑:admin)

3D打印黄金吊坠让人们铭记

3D打印黄金吊坠让人们铭记 令人惊艳的3D打印喷气飞行

令人惊艳的3D打印喷气飞行 全球PK 3D打印PPSU,SOLVA

全球PK 3D打印PPSU,SOLVA 看3D打印自动化单元如何在

看3D打印自动化单元如何在 大型高精度电子结构件产品

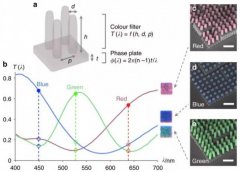

大型高精度电子结构件产品 新型防伪技术:同一束光照

新型防伪技术:同一束光照 用于细胞3D打印的

用于细胞3D打印的