高阶赛车定制 谈3D打印在汽车领域的应用

去年9月Local Motors首次亮相3D打印汽车Strati,一时间风头无二,赚足眼球。至此,3D打印汽车之风似乎一夜爆发:EDAG公司用‘光茧’作为日内瓦车展的压轴大戏,国内惊现首台土豪金概念车,BMW、菲亚特等积极将传统制造与3D打印结合等等。不得不承认,3D打印正在以其独有的技术优势融入汽车制造产业,小到零部件大到整车打印。尽管如此,3D打印在汽车产业的路依然很长。

高阶赛车定制 谈3D打印在汽车领域的应用

Local Motors近况追踪

那么,红极一时的Local Motors现在进展如何呢?相信各位一定也在好奇。据该公司首席战略官Justin Fishkin介绍,目前公司制造的所有车型均来自旗下的开放式汽车设计社区,下一款3D打印汽车也将来自该社区。此外,公司计划每个季度推出3至4款可3D打印的汽车设计。

事实上,Local Motors未来汽车业务的核心就是定制化,新车的卖点也将不再是3D打印制造,而在于它们很容易升级,甚至可回收。用户只需将车开到当地的microfactory微工厂,就会有人将车辆的发动机取出来,并提供信贷,将新的发动机装回汽车。

未来,Local Motors还将在车上尝试石墨或金属等更多种类的材料,进而取代PLA与碳纤维的复合材料。相比传统的汽车制造厂商,Local Motors花费10到50亿美建设工厂,无需传统设施,更不期望一年造100万辆车,Local Motors没有库存,只在有人订购时才开始制造。

2

3D打印汽车距量产还远

不知大家是否听说过Urbee,2013年上旬Urbee 2诞生,其前身Urbee在2010年就已推出。Urbee 2所包含的3D打印部件超过了50件,比传统工艺制造更精简,除底盘、动力系统和电子设备等,超过50%的零部件由ABS塑料打印而制成。尽管如此,生产一辆Urbee 2需要花费2500小时,换言之即便日夜不停地工作,仍需要超过100天才能打印这样一辆车。

严格意义上讲,Urbee 2不能算是一台汽车,原因在于其车身重量和尺寸较小,而且是三轮驱动,这在大多数国家只能按照摩托车标准注册。即便如此,打印一辆Urbee 2的成本也在5万美元,并且2500小时的作业时间,的确叫人有些忍俊不禁,不论从金钱还是工期,量产仍然很难。虽然量产很难,但用于电影特效倒是游刃有余,在007系列电影中的《大破天幕杀机Skyfall》中,那辆被炸飞的1960年阿斯顿·马丁DB5汽车,就是由3D打印技术制作而成。

3D打印与CNC技术难分伯仲?

提及3D打印,难免有人将其与CNC技术进行比较,后者可是号称“当今机械加工与机械制造领域的经典之作”,然而,这却是两种截然不同的技术。3D打印是增材制造,顾名思义用增加相应材料的方式来令工件成型;而CNC则是减材制造,去除多余的材料令工件成型。

当然,两者各有各的优势。CNC技术加工精度高于3D打印,而3D打印所制造的零件其复杂程度要远高于CNC。我们可将3D打印视为传统加工方式的一个重要补充,其主要功能不是替代而是补充,将3D打印与CNC结合则成为一种非常好制造形式。

3D打印技术优势在于,它可以免去复杂结构金属零部件的开发开模环节,缩短新品开发周期,节省更多人力、财力和时间。除此之外,3D打印技术可提升金属零件的力学性能与精度,使其达到锻造件的标准,从而保证汽车零部件对精度和强度的苛刻要求。

图解3D打印在汽车产业中的应用

截至目前,3D打印技术主要分为材料熔融挤出(FDM)、粘合剂喷射(3DP)、材料微滴喷射、粉材平铺融化、直接能量沉积(LENS)、薄材叠加(LOM)、光敏树脂平铺(SLA),七种基本打印技术。当中,FDM与粉材平铺融化以及SLA,已用于汽车工业制造。

目前,3D打印在汽车产业的应用主有五个方面,一是用于设计,二是对结构复杂零件的直接制作,三是制造汽车上的轻量化结构零件,四是定制专用的工件和检测器具,五是制作整车模型。

实际上,3D打印的实际意义是帮助企业在设计或产品制样过程中,提高某些环节的效率,而非完全的取而代之。就像之前说的Urbee,可让汽车实现3D打印车身外壳,为车身减重,让设计更个性化,但电机等关键零件仍旧依靠传统制造。与传统汽车制造最大的区别在于,3D打印汽车先打印单个或一体式的车身,再将其它部件填充进去,而不是组装车身的所有部件。

材料种类少 价格高是瓶颈

说完了优点,我们再来探讨一下3D打印汽车所遇到的瓶颈,材料与成本双双入选,可用于3D打印汽车的材料种类非常有限。目前,支持SLS技术打印的主流材料基本就是尼龙、玻璃微珠复合材料、直接金属成型材料与间接金属成型材料等,与汽车上实际使用的材料相比,仍存在着巨差距。

幸运的是,工业和信息化部、国家发展改革委、财政部研究制定的《国家增材制造产业发展推进计划(2015-2016年)》中提出,要将3D打印与汽车、航空航天、生物医疗等重要细分领域分门别类地进行跨行业联合,突破一批增材制造专用材料,这无疑对增材制造打了一针强心剂。

另一方面,3D打印材料成本高也是一大障碍。未形成批量生产前,模具制作成本摊在单件产品上的较多,使得单件产品价格较贵,而3D打印则不存在这个问题,因此,3D打印单件或小批量的产品,其成本相对来讲是低廉的,但像年产在几十万辆汽车的批量生产中,目前来看用3D打印的方式成本就不太合算了。

(责任编辑:admin)

3D打印黄金吊坠让人们铭记

3D打印黄金吊坠让人们铭记 令人惊艳的3D打印喷气飞行

令人惊艳的3D打印喷气飞行 全球PK 3D打印PPSU,SOLVA

全球PK 3D打印PPSU,SOLVA 看3D打印自动化单元如何在

看3D打印自动化单元如何在 大型高精度电子结构件产品

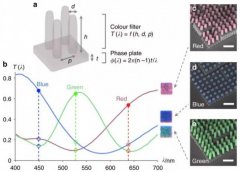

大型高精度电子结构件产品 新型防伪技术:同一束光照

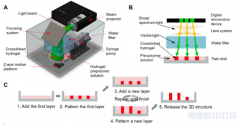

新型防伪技术:同一束光照 用于细胞3D打印的

用于细胞3D打印的