深度对话赵华—惠普的3D打印之路与展望

时间:2023-08-17 10:13 来源:未知 作者:admin 阅读:次

Formnext + PM South China

团队邀约到了3D打印行业巨头之一的惠普3D打印与数字制造集团中国区业务负责人赵华先生为做专访。本次与赵华先生的对话深入了解了惠普的3D打印发展之路,技术路线的选择、经典案例的分享以及其BJ技术全面剖析与未来展望等。

本次专访将为助力中国3D打印发展以及BJ技术的落地提供重要的参考及启示,惠普展位号:C127(6号馆)。

Q1:HP从传统制造转向3D打印之路

赵华:惠普HP进入中国市场今年正好40年,对于惠普从既有业务到6年前进入3D打印行业特别是国内制造业,我的感受是有几个出发点。

首先,HP一直对国内市场的独特性和差异性有所认知。从几十年前作为首家落地国内的硅谷科技企业,发展到在国内有自己的制造工厂、研发基地、营销中心,我们的电脑部门、家用打印机、激光产品、工业数码印刷等专门针对中国市场开发了本地化的产品和生态系统并获得了很大成功,因此从3D打印部门创立伊始,很容易得到了公司总部的支持而为中国市场制定专门的战略和目标,HP中国经历了40年相对而言足够了解和尊重中国市场的唯一性。

第二个出发点是HP有接近30年的工业打印和数字印刷基因,对于工业3D打印和工业数字印刷的终端客户而言,关注点很大程度是相通的,特别是产能、质量、可靠性、附加值和成本、应用和技术的长期可扩展性几个方面。对于HP来讲,在这些方面我们有了非常成熟的对于大规模传统工业制造的理解和积累,以及相应的商业和国内运营以及服务体系支撑。

第三,我们知道需要深入了解国内的垂直行业应用市场,更精准的确定哪些国外的经验可以借鉴, 哪些不能照搬而需要我们重新开发挖掘验证, 并在众多领域与国内外的合作伙伴携手发展。相对应的,我们决定进入3D打印的时候方向路线比较聚焦和明确,技术积累也比较深厚和集中,无论在聚合物高分子还是金属打印方面,都是以实现终端产品批量制造作为最终方向。

在国内市场这五六年的时间里我们也是经过了市场拓展方向上的反复验证,也经历了很多3D打印品牌经历过的环节,就是如何去与理论和实际上均有裨益的各个应用行业客户、专家、机构合作,一起重新创造增量市场,从而推进对于增材制造这一生产方式在制造业的更广泛采用等。

譬如说,在2019年我们发现能够带给整体行业长期受益的,是如何让更多的零件渗透到终端用户。为此我们通过与服务商和代工厂的合作,把更多的设计和制造可能性介绍到终端用户。在初期, 对于类似途径间接触及的终端用户而言,用户未必一定确认具体交付产品的制造工艺细节,但是用户会解决了一些固有的痛点, 逐步习惯了在某一个更快交期以某种成本拿到某种质量性能合适的零件,从而会慢慢培育形成终端使用方的标准。如以前的零件一个乃至多个礼拜交付,现在一到两天就可以交付,相对应的,零件质量满足性能,交付周期更短,满足终端组装使用需求并带来确定增值的时候,很多用户会持续使用并主动去了解这是基于什么制造方式技术,是否应该在自己的设计阶段也更多基于这种技术去做更合适的调整从而降本增效,乃至解放设计约束发挥产品层面的性能提升。在此基础之上,我们同时与各方合作深入理解在其中涌现出集中的行业应用, 能够在更前沿的时候参与到整个方案的生命周期,从而作为可信可靠的合作方参与全程,并在有需要的时候与企业院校等用户搭建其专有的3D打印设计验证或者教育中心等。

回顾过去四五年包括疫情期间,我们在整个市场终端用户实际使用的零件和产品数量都是飞速增长的,月均使用量增长了数十倍,也参与和见证了很多小中大批量产品基于3D打印的落地与成长, 因此我们感觉3D打印的趋势是实现产品批量化生产的直接应用。

Q2:关于惠普3D打印技术路线的选择

赵华:就像前面提到,选择工业级别的3D打印是由HP对市场的展望,在工业制造方面的基因和数十年积累的喷墨打印技术决定的,我们注重的是各个垂直行业制造端的终端产品。当决定进入3D打印市场时,面对数万亿级别的制造业市场,我们适合做什么,最适合的技术路线以及市场空间又是什么?这都是我们当时考量的问题。

基于工业2D数字印刷的基础以及技术积累上,我们围绕全辐面高速成型确认了技术方向,对应的产品方案也是基于这种方式衍生的多射流熔融MJF,如4200,5200,5420等,并通过端到端的自动化与软件数据进行继续优化和材料的扩展(PA12, PA11, TPU, PP,PA12GB等等)。在非金属领域的用户层面,中批量小批量是一个快速增长的切入点。虽然非金属零件这部分在国内批量生产的传统工艺非常多,如注塑加工等等,但这也促使了我们和用户与合作伙伴一起更精准的定义和落实细分价值。

在金属打印方面,我们在做内部调研的时候几乎是与非金属的启动时间节点同步,选定的技术方向是围绕在金属Binder Jetting也就是粘结剂喷射这个方面,我们判断这是一个中大批量产品直接制造同时解放设计约束并显著减少碳排放的方向, 从而推出了规模生产级别的S100系列方案,然后再持续更新迭代, 并且从原材料和后处理方向推出更适合国内的全开放合作战略。

从整个产品解决方案的定位来讲,我们通过MJF面向中小批量产品制造和原型验证的市场,金属方面MetalJet面向中大批量的直接制造市场,各有机遇和专注。

Q3:HP在医疗行业的主要应用方向以及案例

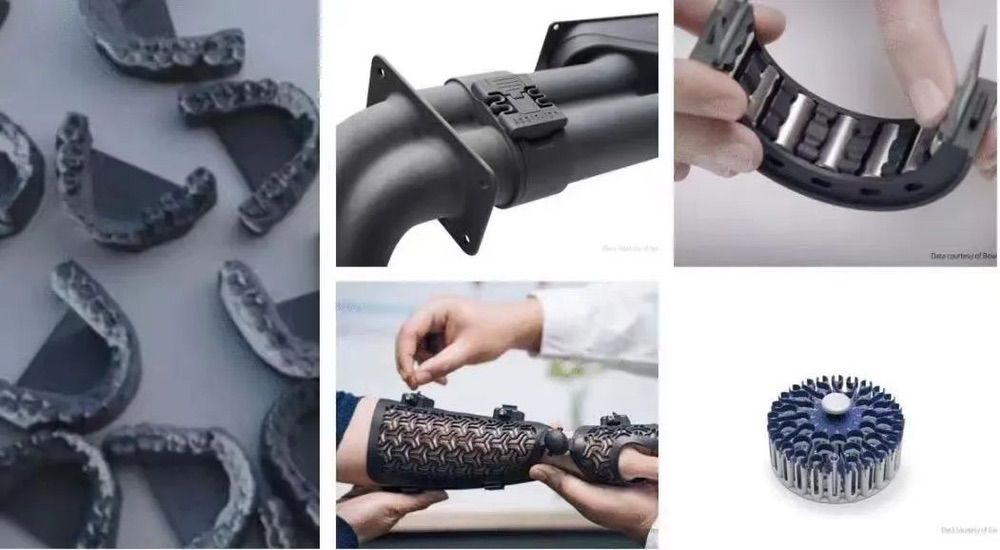

赵华:目前3D打印涉及的应用行业非常多,医疗行业是3D打印技术应用比较贴合且能够将3D打印技术的优势最大化发挥的行业之一。因为这个行业可以用3D打印技术直接做终端产品,高附加值高溢价,同时无论是在医院诊所还是最终用户端,需求非常符合高频少量定制化的特点。

HP在医疗行业的应用案例是非常多的,包括全球和国内市场。从我们非金属产品线来讲,目前已经被比较广泛应用的切入点就是医疗康复相关领域的产品、手术导板、齿科矫正以及医疗设备。在过去几年里很多HP的国内外医疗客户开发了通过认证的康复治疗类的产品,如脊柱侧弯矫形器、手臂术后恢复矫形器、义肢接受腔、定制化鞋垫等。这类产品能够较为快速的突破进入应用,在完成相应的行业和规定认证后,同时也能快速满足终端的需求并且给用户带来更精准的治疗或康复效果以及舒适满意度等。在这些领域里,除了打印方案本身以外, HP也通过生物相容性的材料和全球的灵活合作模式以及全流程方案来辅助客户的市场开拓。

而从金属产品类别来讲,在医疗领域我们目前大多的应用案例是医疗器械和耗材类,如手术室的工具和植入辅助等, 因为类似很多器材可能涉及到不同的设计形态可以更好的辅助手术完成度或者器械效能等等。医疗产品的附加值比较高,它整个推广的周期也相对较完整,现在是一个很好的时间节点, 因为相当部分代表性项目在国内已经原生性落地,有相对较为清晰的发展衍生路径。

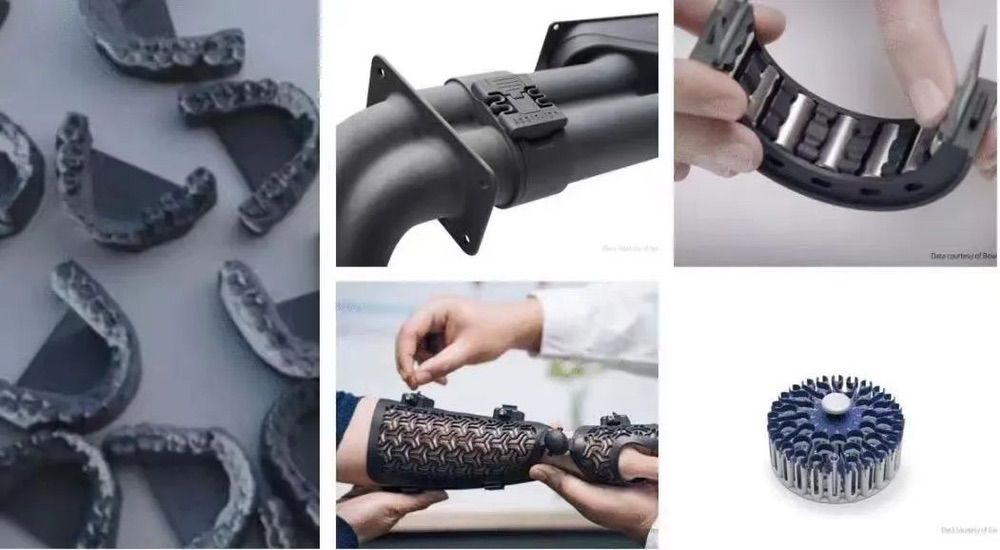

Q4:HP 在汽车行业的主要案例、应用方向及建议

赵华:对于HP在汽车行业的应用,全球范围内非金属与金属方向均较为清晰, 而国内市场我们目前以非金属落地应用居多, 金属因为2022年刚在国内发布因此在国内的汽车行业多在开发验证阶段。非金属领域中设计试制最为常见,如与国内的标杆车企合作的车门和排风管的设计等加快开发周期验证的产品, 以及基于TPU来制作的软胶类零件,如动力系统的管路和缓冲类部件等。在金属方面,目前我们基于Binder Jetting技术的汽车零部件合作, 包括内饰、动力总成和电动汽车的电气转换部分等。

国外汽车行业在金属领域用BJ这种方式进展更早, 部分可能是因为之前MIM金属注射成型工艺在国外的汽车应用已经很广泛,相对而言到BJ是一个很直接的互补方式,可以基于同类型材料替换之前MIM不适合的产品,或者对于开发周期迭代要求较高的零件。在我们国内,传统的金属注射成型在3C等领域的覆盖面要更广于汽车医疗等行业,相对应的我们也在与行业生态链携手加快这几个领域进程的切入点。

汽车行业的特点是供应链比较长和完整,从一级、二级到三级供应商等等,我们国内供应商的基础制造和成本管控能力是非常强的, 因此从整个3D打印推进的角度会有一个递进的过程。国内汽车主机厂OEM端大多具备3D打印试制和原型设计等团队,但是在其中对于通过主机厂的各级供应商将3D打印产品作为一个量产的方式应用到终端产品, 进而带来整体的系统或分系统性能提升, 就这一场景的终端落地来说,可能是要小于在医疗或者消费电子等行业的终端使用比例。

对于BJ金属注射成形技术本身,我们也在更精确的验证有明显附加值意义的零部件。目前我感觉有两个明显发展方向,就是散热以及电气转换相关的子系统, 譬如在新能源汽车行业,它本身重新设计的概率比较大,对于有助于提高能源使用率等设计直接运用的概率也大。譬如围绕电池和储能模组的散热,通过这种新的设计提高整个既定功率下的使用周期进而受益到续航能力。此外因为新能源汽车有很多电源转换电路,通过3D打印的方式基于易导电的原料开发的零件,在局部进行设计,在加工环节由于减少了触点环节,因此在电气上的转换效率会有提升, 也是对于3D打印的价值一个印证。

整体来讲汽车行业的很多终端直接应用还处于爬坡验证阶段,尽管未必在大批量量产,但也为我们指引了大致的发展方向。

Q5:关于HP的BJ技术应用中经典案例分享

赵华:有一个金属与非金属在垂直细分行业结合的案例想分享一下。

高尔夫挥球在操作上会有一些重力的分配,球头设计的优化会直接带来部分性能的改变。传统加工技术不是很容易实现, 当通过3D打印的技术去重新设计,前后经历了数年的时间,经过零件级别的测试、组装之后的各种可靠性测试,表面效果等等,贯穿了完整的产品生命周期。从最开始设计需求性能反推到原型做多次的迭代,然后到有了产品到组装,最终到了产品的发布,3D打印在其中的作用就像隐型冠军的助推器。

这案例的成功给予了我们信心,说明只要有一个完整推动的诱因,其实很多细分产业是可以从头做到尾的。同样对于确定性很高的性能提升的追求,是一个多方受益的局面, 而最终用户也会因此通过比传统制造高一些溢价的新技术来开发和生产他们产品。

Q6:关于BJ在传统制造业推广中面对的挑战

赵华:关于BJ技术带来的挑战和痛点,或者是很多3D打印技术的共同挑战,其实还是产品质量、制造成本和产出率这三个点。

我的观点在这三个要素之中最重要的是从端到端的终端良率问题,因为产能在一定程度上是可以不停通过迭代来提升的;成本来讲,可以通过与材料的合作与兼容来提升量级从而降低成本。但是端对端的良率控制需要长期来改善,同时也反向要求我们的产品一定是非常工业化的解决方案,要能够解决每天在不同设备,不同时间段上做出来的产品的超高一致性。

对于BJ来讲和其他路线不一样的地方是它天然面向大批量生产的,因此就要求产品的良率达到传统规模制造的标准,这个方案才有更广袤市场。这是在我看来目前最高的优先级,相信我们很多同行也看到了这个挑战并在持续改善。

Q7:HP 对BJ技术的市场展望

赵华:关于BJ这个技术,我个人的认知也是在一直学习中。我们判断这个技术很适合做中大批量的产品,所以我们花了大量的资源去实践中证明这个技术的量产一致性、高良率、自动化方案和成本持续可控,因此用户可以基于对于量产能力的信心而发挥3D打印所带来的独有优势。

我们目前落地的项目有很多产品数量高达万到10万级这个量级,即使在采用传统生产方式完全一样的设计下,同样得到验证BJ技术生产出来的零件和传统制造的零件整体全链条成本接近,良率接近,同时显著节省了交付周期和后期加工时间,而且材料利用率更高也更符合全流程降低碳排放的方向, 并且从根本上释放了通过设计优化来进一步降本增效减碳的可能性。

说到碳排放的问题,未来BJ这项技术路线所生产的零件产品相对于很多传统制造而言在能耗和原材料使用率是有天然优势的,在未来碳中和碳指标税等国内外政策的影响下,BJ技术也是未来生产零件的重要技术储备方向。

Q8:关于HP 自动化生产的建设

赵华:自动化这个方向以及整套自动化解决方案,从多年前的产品规划和后期落地阶段贯穿始终,无论是金属或是非金属方面, 我们都致力于给用户提供合适的选项,这样最大化整体解决方案的适配性和规模量产的一致性和经济型。

Q9:HP 对于国内BJ竞争格局的看法

赵华:与国内的几个BJ的品牌厂商以及上下游合作方,我们过去几年持续交流都很多也互相很尊重,大家都有一致的想法和共识,就是为了做规模量产的增量市场。市场足够大,这个时候需要携手开创。

本次专访将为助力中国3D打印发展以及BJ技术的落地提供重要的参考及启示,惠普展位号:C127(6号馆)。

△惠普在2022德国Formnext 3D打印展展位

Q1:HP从传统制造转向3D打印之路

赵华:惠普HP进入中国市场今年正好40年,对于惠普从既有业务到6年前进入3D打印行业特别是国内制造业,我的感受是有几个出发点。

首先,HP一直对国内市场的独特性和差异性有所认知。从几十年前作为首家落地国内的硅谷科技企业,发展到在国内有自己的制造工厂、研发基地、营销中心,我们的电脑部门、家用打印机、激光产品、工业数码印刷等专门针对中国市场开发了本地化的产品和生态系统并获得了很大成功,因此从3D打印部门创立伊始,很容易得到了公司总部的支持而为中国市场制定专门的战略和目标,HP中国经历了40年相对而言足够了解和尊重中国市场的唯一性。

第二个出发点是HP有接近30年的工业打印和数字印刷基因,对于工业3D打印和工业数字印刷的终端客户而言,关注点很大程度是相通的,特别是产能、质量、可靠性、附加值和成本、应用和技术的长期可扩展性几个方面。对于HP来讲,在这些方面我们有了非常成熟的对于大规模传统工业制造的理解和积累,以及相应的商业和国内运营以及服务体系支撑。

第三,我们知道需要深入了解国内的垂直行业应用市场,更精准的确定哪些国外的经验可以借鉴, 哪些不能照搬而需要我们重新开发挖掘验证, 并在众多领域与国内外的合作伙伴携手发展。相对应的,我们决定进入3D打印的时候方向路线比较聚焦和明确,技术积累也比较深厚和集中,无论在聚合物高分子还是金属打印方面,都是以实现终端产品批量制造作为最终方向。

在国内市场这五六年的时间里我们也是经过了市场拓展方向上的反复验证,也经历了很多3D打印品牌经历过的环节,就是如何去与理论和实际上均有裨益的各个应用行业客户、专家、机构合作,一起重新创造增量市场,从而推进对于增材制造这一生产方式在制造业的更广泛采用等。

譬如说,在2019年我们发现能够带给整体行业长期受益的,是如何让更多的零件渗透到终端用户。为此我们通过与服务商和代工厂的合作,把更多的设计和制造可能性介绍到终端用户。在初期, 对于类似途径间接触及的终端用户而言,用户未必一定确认具体交付产品的制造工艺细节,但是用户会解决了一些固有的痛点, 逐步习惯了在某一个更快交期以某种成本拿到某种质量性能合适的零件,从而会慢慢培育形成终端使用方的标准。如以前的零件一个乃至多个礼拜交付,现在一到两天就可以交付,相对应的,零件质量满足性能,交付周期更短,满足终端组装使用需求并带来确定增值的时候,很多用户会持续使用并主动去了解这是基于什么制造方式技术,是否应该在自己的设计阶段也更多基于这种技术去做更合适的调整从而降本增效,乃至解放设计约束发挥产品层面的性能提升。在此基础之上,我们同时与各方合作深入理解在其中涌现出集中的行业应用, 能够在更前沿的时候参与到整个方案的生命周期,从而作为可信可靠的合作方参与全程,并在有需要的时候与企业院校等用户搭建其专有的3D打印设计验证或者教育中心等。

回顾过去四五年包括疫情期间,我们在整个市场终端用户实际使用的零件和产品数量都是飞速增长的,月均使用量增长了数十倍,也参与和见证了很多小中大批量产品基于3D打印的落地与成长, 因此我们感觉3D打印的趋势是实现产品批量化生产的直接应用。

Q2:关于惠普3D打印技术路线的选择

赵华:就像前面提到,选择工业级别的3D打印是由HP对市场的展望,在工业制造方面的基因和数十年积累的喷墨打印技术决定的,我们注重的是各个垂直行业制造端的终端产品。当决定进入3D打印市场时,面对数万亿级别的制造业市场,我们适合做什么,最适合的技术路线以及市场空间又是什么?这都是我们当时考量的问题。

基于工业2D数字印刷的基础以及技术积累上,我们围绕全辐面高速成型确认了技术方向,对应的产品方案也是基于这种方式衍生的多射流熔融MJF,如4200,5200,5420等,并通过端到端的自动化与软件数据进行继续优化和材料的扩展(PA12, PA11, TPU, PP,PA12GB等等)。在非金属领域的用户层面,中批量小批量是一个快速增长的切入点。虽然非金属零件这部分在国内批量生产的传统工艺非常多,如注塑加工等等,但这也促使了我们和用户与合作伙伴一起更精准的定义和落实细分价值。

在金属打印方面,我们在做内部调研的时候几乎是与非金属的启动时间节点同步,选定的技术方向是围绕在金属Binder Jetting也就是粘结剂喷射这个方面,我们判断这是一个中大批量产品直接制造同时解放设计约束并显著减少碳排放的方向, 从而推出了规模生产级别的S100系列方案,然后再持续更新迭代, 并且从原材料和后处理方向推出更适合国内的全开放合作战略。

从整个产品解决方案的定位来讲,我们通过MJF面向中小批量产品制造和原型验证的市场,金属方面MetalJet面向中大批量的直接制造市场,各有机遇和专注。

Q3:HP在医疗行业的主要应用方向以及案例

赵华:目前3D打印涉及的应用行业非常多,医疗行业是3D打印技术应用比较贴合且能够将3D打印技术的优势最大化发挥的行业之一。因为这个行业可以用3D打印技术直接做终端产品,高附加值高溢价,同时无论是在医院诊所还是最终用户端,需求非常符合高频少量定制化的特点。

HP在医疗行业的应用案例是非常多的,包括全球和国内市场。从我们非金属产品线来讲,目前已经被比较广泛应用的切入点就是医疗康复相关领域的产品、手术导板、齿科矫正以及医疗设备。在过去几年里很多HP的国内外医疗客户开发了通过认证的康复治疗类的产品,如脊柱侧弯矫形器、手臂术后恢复矫形器、义肢接受腔、定制化鞋垫等。这类产品能够较为快速的突破进入应用,在完成相应的行业和规定认证后,同时也能快速满足终端的需求并且给用户带来更精准的治疗或康复效果以及舒适满意度等。在这些领域里,除了打印方案本身以外, HP也通过生物相容性的材料和全球的灵活合作模式以及全流程方案来辅助客户的市场开拓。

而从金属产品类别来讲,在医疗领域我们目前大多的应用案例是医疗器械和耗材类,如手术室的工具和植入辅助等, 因为类似很多器材可能涉及到不同的设计形态可以更好的辅助手术完成度或者器械效能等等。医疗产品的附加值比较高,它整个推广的周期也相对较完整,现在是一个很好的时间节点, 因为相当部分代表性项目在国内已经原生性落地,有相对较为清晰的发展衍生路径。

Q4:HP 在汽车行业的主要案例、应用方向及建议

赵华:对于HP在汽车行业的应用,全球范围内非金属与金属方向均较为清晰, 而国内市场我们目前以非金属落地应用居多, 金属因为2022年刚在国内发布因此在国内的汽车行业多在开发验证阶段。非金属领域中设计试制最为常见,如与国内的标杆车企合作的车门和排风管的设计等加快开发周期验证的产品, 以及基于TPU来制作的软胶类零件,如动力系统的管路和缓冲类部件等。在金属方面,目前我们基于Binder Jetting技术的汽车零部件合作, 包括内饰、动力总成和电动汽车的电气转换部分等。

国外汽车行业在金属领域用BJ这种方式进展更早, 部分可能是因为之前MIM金属注射成型工艺在国外的汽车应用已经很广泛,相对而言到BJ是一个很直接的互补方式,可以基于同类型材料替换之前MIM不适合的产品,或者对于开发周期迭代要求较高的零件。在我们国内,传统的金属注射成型在3C等领域的覆盖面要更广于汽车医疗等行业,相对应的我们也在与行业生态链携手加快这几个领域进程的切入点。

汽车行业的特点是供应链比较长和完整,从一级、二级到三级供应商等等,我们国内供应商的基础制造和成本管控能力是非常强的, 因此从整个3D打印推进的角度会有一个递进的过程。国内汽车主机厂OEM端大多具备3D打印试制和原型设计等团队,但是在其中对于通过主机厂的各级供应商将3D打印产品作为一个量产的方式应用到终端产品, 进而带来整体的系统或分系统性能提升, 就这一场景的终端落地来说,可能是要小于在医疗或者消费电子等行业的终端使用比例。

对于BJ金属注射成形技术本身,我们也在更精确的验证有明显附加值意义的零部件。目前我感觉有两个明显发展方向,就是散热以及电气转换相关的子系统, 譬如在新能源汽车行业,它本身重新设计的概率比较大,对于有助于提高能源使用率等设计直接运用的概率也大。譬如围绕电池和储能模组的散热,通过这种新的设计提高整个既定功率下的使用周期进而受益到续航能力。此外因为新能源汽车有很多电源转换电路,通过3D打印的方式基于易导电的原料开发的零件,在局部进行设计,在加工环节由于减少了触点环节,因此在电气上的转换效率会有提升, 也是对于3D打印的价值一个印证。

整体来讲汽车行业的很多终端直接应用还处于爬坡验证阶段,尽管未必在大批量量产,但也为我们指引了大致的发展方向。

Q5:关于HP的BJ技术应用中经典案例分享

赵华:有一个金属与非金属在垂直细分行业结合的案例想分享一下。

高尔夫挥球在操作上会有一些重力的分配,球头设计的优化会直接带来部分性能的改变。传统加工技术不是很容易实现, 当通过3D打印的技术去重新设计,前后经历了数年的时间,经过零件级别的测试、组装之后的各种可靠性测试,表面效果等等,贯穿了完整的产品生命周期。从最开始设计需求性能反推到原型做多次的迭代,然后到有了产品到组装,最终到了产品的发布,3D打印在其中的作用就像隐型冠军的助推器。

这案例的成功给予了我们信心,说明只要有一个完整推动的诱因,其实很多细分产业是可以从头做到尾的。同样对于确定性很高的性能提升的追求,是一个多方受益的局面, 而最终用户也会因此通过比传统制造高一些溢价的新技术来开发和生产他们产品。

Q6:关于BJ在传统制造业推广中面对的挑战

赵华:关于BJ技术带来的挑战和痛点,或者是很多3D打印技术的共同挑战,其实还是产品质量、制造成本和产出率这三个点。

我的观点在这三个要素之中最重要的是从端到端的终端良率问题,因为产能在一定程度上是可以不停通过迭代来提升的;成本来讲,可以通过与材料的合作与兼容来提升量级从而降低成本。但是端对端的良率控制需要长期来改善,同时也反向要求我们的产品一定是非常工业化的解决方案,要能够解决每天在不同设备,不同时间段上做出来的产品的超高一致性。

对于BJ来讲和其他路线不一样的地方是它天然面向大批量生产的,因此就要求产品的良率达到传统规模制造的标准,这个方案才有更广袤市场。这是在我看来目前最高的优先级,相信我们很多同行也看到了这个挑战并在持续改善。

Q7:HP 对BJ技术的市场展望

赵华:关于BJ这个技术,我个人的认知也是在一直学习中。我们判断这个技术很适合做中大批量的产品,所以我们花了大量的资源去实践中证明这个技术的量产一致性、高良率、自动化方案和成本持续可控,因此用户可以基于对于量产能力的信心而发挥3D打印所带来的独有优势。

我们目前落地的项目有很多产品数量高达万到10万级这个量级,即使在采用传统生产方式完全一样的设计下,同样得到验证BJ技术生产出来的零件和传统制造的零件整体全链条成本接近,良率接近,同时显著节省了交付周期和后期加工时间,而且材料利用率更高也更符合全流程降低碳排放的方向, 并且从根本上释放了通过设计优化来进一步降本增效减碳的可能性。

说到碳排放的问题,未来BJ这项技术路线所生产的零件产品相对于很多传统制造而言在能耗和原材料使用率是有天然优势的,在未来碳中和碳指标税等国内外政策的影响下,BJ技术也是未来生产零件的重要技术储备方向。

Q8:关于HP 自动化生产的建设

赵华:自动化这个方向以及整套自动化解决方案,从多年前的产品规划和后期落地阶段贯穿始终,无论是金属或是非金属方面, 我们都致力于给用户提供合适的选项,这样最大化整体解决方案的适配性和规模量产的一致性和经济型。

Q9:HP 对于国内BJ竞争格局的看法

赵华:与国内的几个BJ的品牌厂商以及上下游合作方,我们过去几年持续交流都很多也互相很尊重,大家都有一致的想法和共识,就是为了做规模量产的增量市场。市场足够大,这个时候需要携手开创。

(责任编辑:admin)

最新内容

热点内容

16岁高中生“手搓”折叠屏

16岁高中生“手搓”折叠屏 3D Systems 创始人Chuck H

3D Systems 创始人Chuck H 吴鑫华院士领衔建设苏州大

吴鑫华院士领衔建设苏州大 武汉三维陶瓷总经理马涛:

武汉三维陶瓷总经理马涛: 李方正:中国增材制造产业

李方正:中国增材制造产业 张丽娟:增材制造技术发展

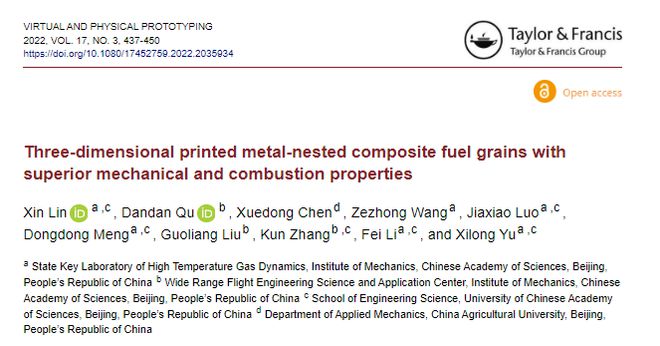

张丽娟:增材制造技术发展 中科院林鑫团队To

中科院林鑫团队To 专访清锋创始人姚

专访清锋创始人姚 浙江大学贺永教授

浙江大学贺永教授 吴逸飞:区块链技

吴逸飞:区块链技 黄维院士团队:3D

黄维院士团队:3D 孙陆逸教授:高分

孙陆逸教授:高分