王向明院士谈增材设计:飞机新概念结构设计与工程应用(2)

时间:2022-01-13 11:02 来源:南极熊 作者:admin 阅读:次

2. 带自平衡机构的高颤振铰链式平尾结构

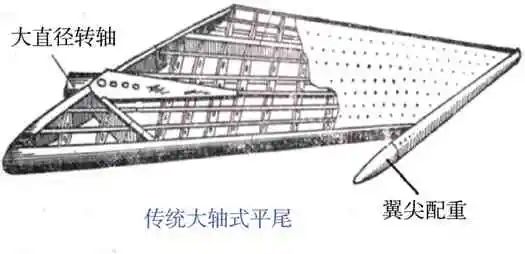

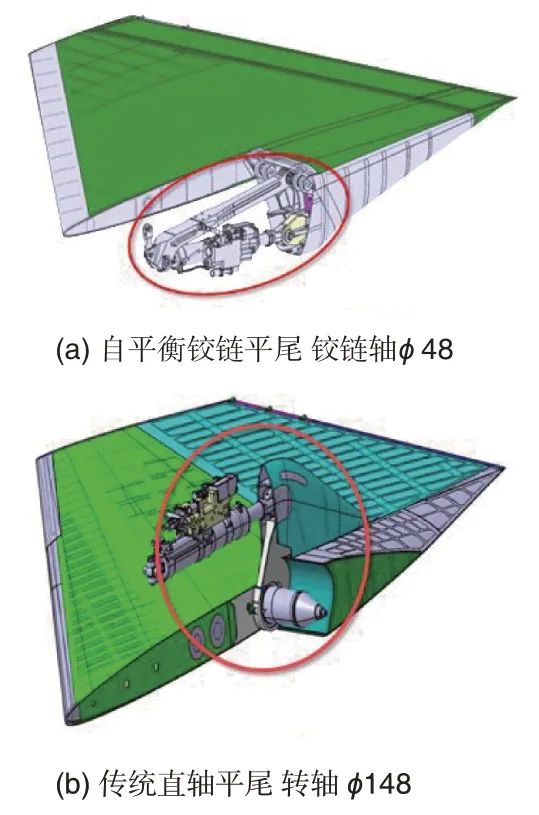

颤振是在弹性力、惯性力、气动力作用下的一种振动发散,而平尾是保证飞行平衡和安全的核心部件,一旦颤振发散会酿成灾难性后果。传统大轴平尾舵机与机身直接相连,需要机身设置较大安装空间,颤振由多种因素耦合,提高颤振速度困难而复杂,有时不得不增加配重进行调节,如图13所示。

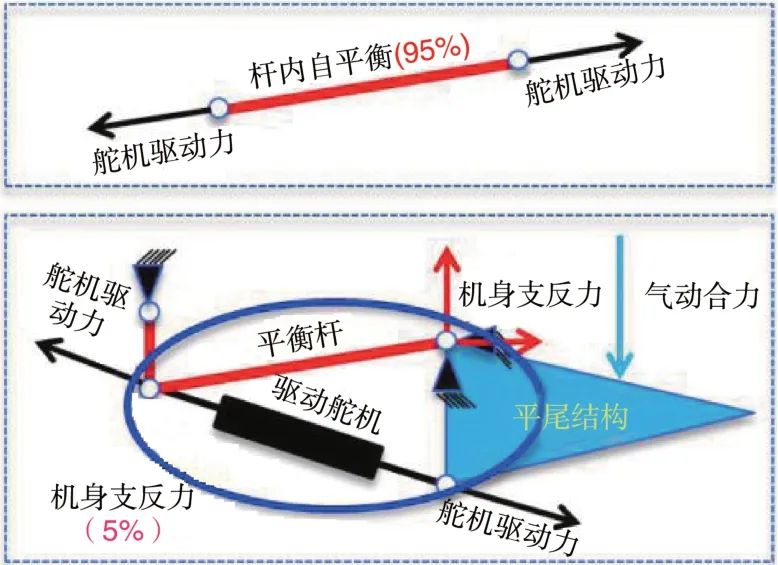

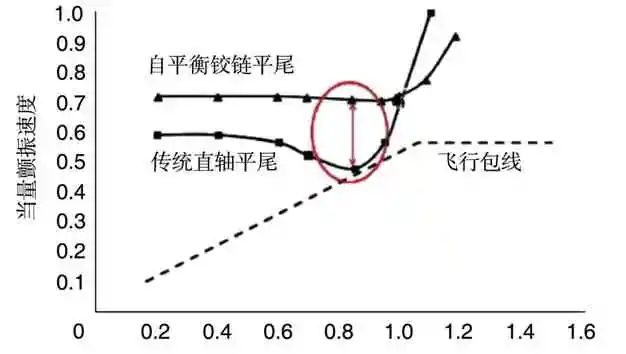

基于解耦简化提出高颤振平尾机构/结构一体化设计方法,建立舵机操纵自平衡机构三角形闭环子系统,即给舵机并联一套平衡杆,驱动载荷主要由平衡杆平衡(见图14),传给机身的载荷仅5%,即剥离机身支持刚度的耦合作用。另外,用小直径铰链轴代替大直径转轴,铰链轴只传递剪力,即剥离了传统大直径转轴弯扭的耦合作用。只需要调节平衡杆参数,即可获得颤振速度目标值,使平尾颤振设计实现解耦简化。揭示了自平衡机构对颤振的影响规律,消除跨声速“颤振陷阱”。同比传统大轴平尾,铰链平尾颤振速度显著提高,大幅度降低颤振风险,如图15所示。

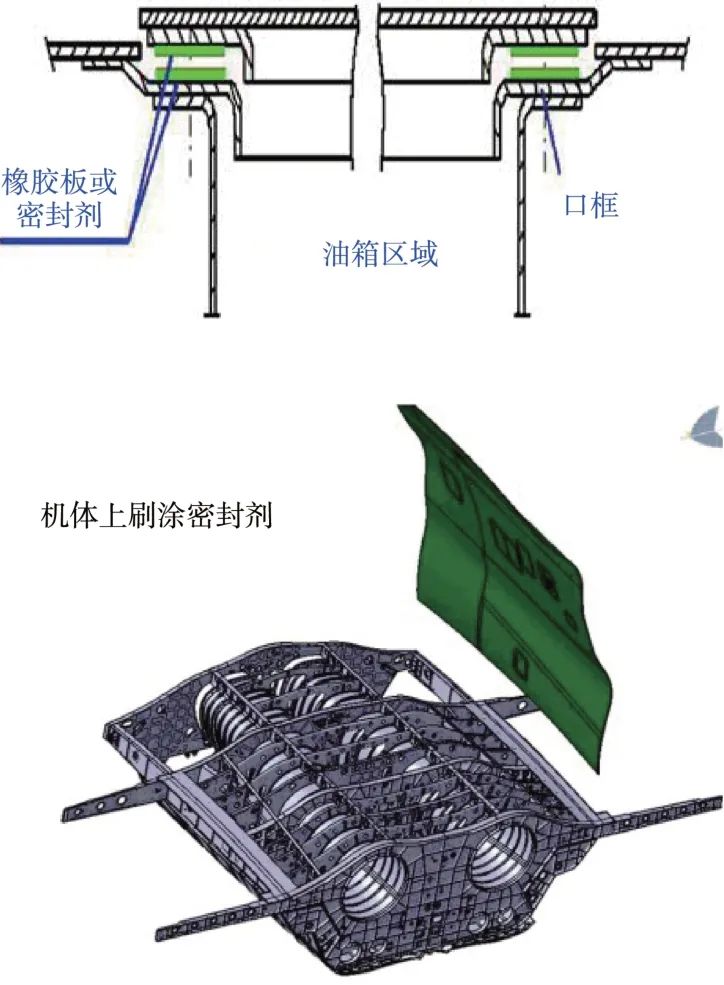

图12 双功能啮合密封结构

Fig.12 Double function meshing sealing structure

图13 传统大轴式平尾在翼尖处配重

Fig.13 Traditional large shaft flat tail counterweight at wingtip

图14 驱动载荷自平衡机构原理

Fig.14 Principle of driving load self balancing mechanism

图15 平尾随马赫数的颤振规律

Fig.15 Flutter law of flat tail with Mach

带自平衡机构的高颤振铰链式平尾应用成效:颤振速度提高31%,平尾结构自身结构减重17%;机身传载降低95%,转轴直径减小68%,节省了空间,改善气动和隐身性能,如图16所示。

图16 自平衡铰链机构与传统大轴机构占空间对比

Fig.16 Space occupied comparison between self balancing hinge mechanism and traditional large axis mechanism

3. 飞机增材制造整体结构

增材制造是以金属粉末、金属丝材为原料,以激光、电子束等为热源,将粉材、丝材逐层熔覆沉积,直接由零件CAD数模完成全致密、高性能、“近终形”复杂金属零件的成形制造,是一种“变革性”的设计制造一体化的先进技术。增材制造的“生长”特性为新概念结构的工程实现提供契机。2014 年,美国将增材制造列为重大颠覆性国防技术。早在2003年,沈阳飞机设计研究所与北京航空航天大学深度合作,共同开拓了飞机增材制造应用技术。北京航空航天大学在控形、控性、装备等方面已取得重大突破。作为关键技术的另一方面,设计、评定和验证是使用安全的重要保障,也是美国联邦航空局(FAA)确认的增材制造4个难点之一。沈阳飞机设计研究所建立融合增材制造技术的结构设计、评价与验证方法[5-8]。

3.1 大型主承力结构设计方法

增材工艺过程的高温与冷却剧烈循环,产生很大的残余应力,导致零件变形、开裂。构件尺寸越大,形状越复杂,变形/开裂越严重(见图17)。在这种困境下,如何寻求可行的设计空间,使得公认的不可能实现的“增材构件用于主承力结构”成为可能,是前所未有的严峻挑战。

图17 增材工艺成形过程中的变形开裂

Fig.17 Deformation and cracking in the process of additive forming

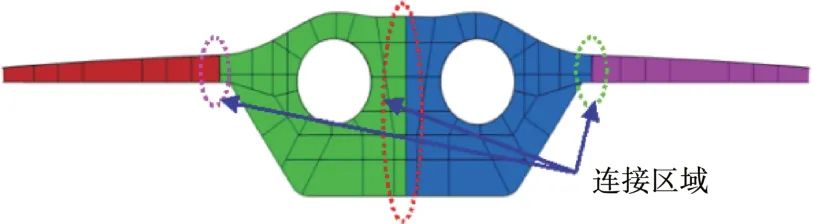

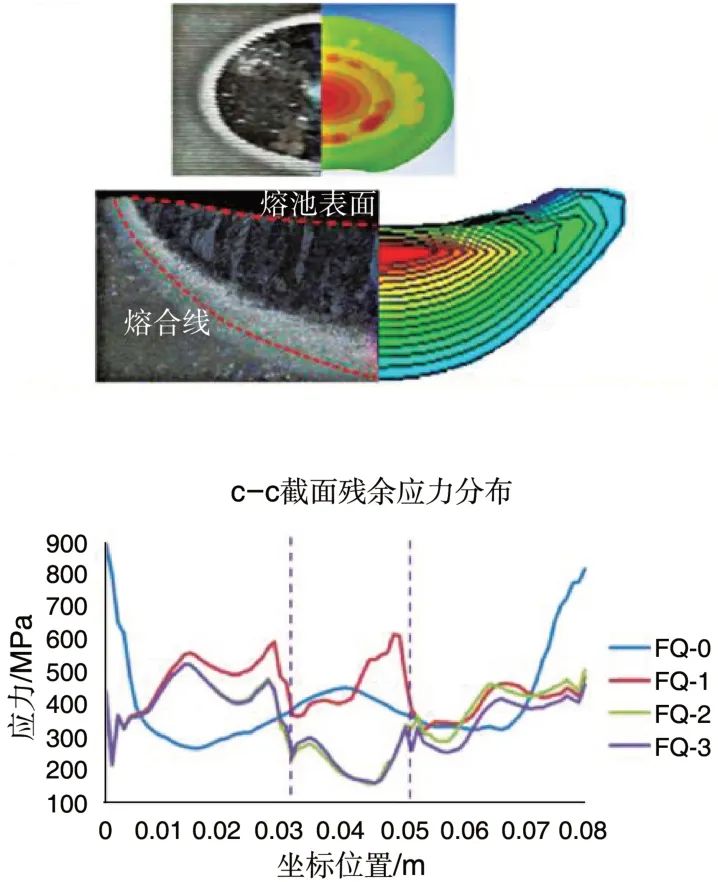

为解决上述问题,提出大型复杂增材构件的设计/制造一体化方法,即宏观离散、去除残余应力、增材成形连接,由此构成大型整体结构,如图18 所示。残余应力临界值是分区离散的主要依据,可由成形过程仿真预测,如图19所示。

图18 增材制造成形连接技术

Fig.18 Forming connection technology of additive manufaction

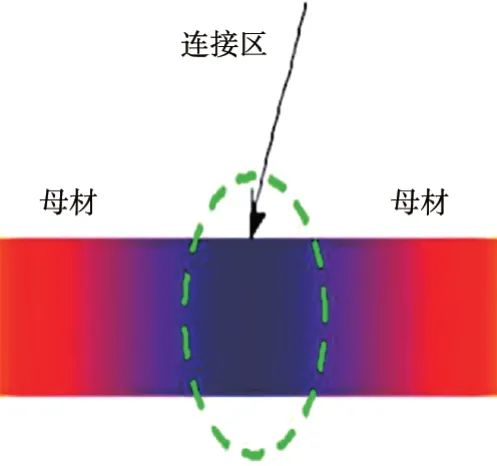

成形连接区域的材料熔化凝固过程与各段基材成形过程相同,组织、性能与基材基本相同,近似“无痕”连接,如图20 所示。该方法可摆脱设备尺寸规格对大型整体构件的制约,实现“无忧虑”设计。经过工艺参数优化,成形连接件的力学性能与大锻件相当(见图21)[9]。

图19 残余应力临界值仿真预测

Fig.19 Simulation and prediction of residual stress critical value

基于轻量化设计,突破法向尺寸限制,实现了向三维承载整体框/梁结构跨越。相比传统构件,零件数量减少67%,连接区减重25%,寿命提高25%,显著增强复杂承载能力。

图20 成形连接近似于“无痕”连接

Fig.20 Forming connection is similar to"non marking"connection

图21 成形连接件与母材S-N曲线

Fig.21 S-N curve of formed connector and base metal

3.2 金属梯度复合结构设计方法

传统金属结构由均质材料构成,性能单一,通过增材制造工艺,在同一个构件上,进行不同金属材料布置,从而实现“好钢用在刀刃”上。梯度复合结构是采用增材制造技术将两种或多种金属粉末熔合成形为一个整体,按设计需要使其力学性能呈梯度分布。实现对金属结构力学性能的主动调控,可显著提高结构效率[10-13]。

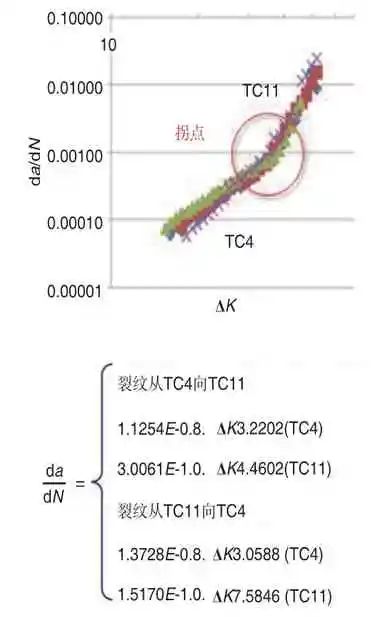

增材制造梯度结构主要技术难点在于异种材料过渡界面的质量控制及性能表征。通过对异种钛合金、异种超高强度钢开展激光增材制造梯度结构技术研究,发现了梯度过渡区裂纹扩展“拐点”特性,即梯度过渡区力学性能介于二者之间,如图22 所示。利用拐点特征进行优化设计,可实现减重和寿命增益20%,如图23所示。

图22 梯度复合结构过渡区裂纹“拐点”特征

Fig.22 Characteristics of"inflexion point"of crack in transition zone of gradient composite structure

图23 梯度翼肋结构

Fig.23 Gradient rib structure

4. 结束语

综上可以看出,基于设计/制造一体化,可开拓飞机新概念结构技术领域,突破传统结构重量和寿命“天花板”,打破飞机传统结构70多年的僵局,推动飞机结构技术创新发展,为新型战机机体平台研制提供技术支撑。

(责任编辑:admin)

最新内容

热点内容

16岁高中生“手搓”折叠屏

16岁高中生“手搓”折叠屏 3D Systems 创始人Chuck H

3D Systems 创始人Chuck H 吴鑫华院士领衔建设苏州大

吴鑫华院士领衔建设苏州大 武汉三维陶瓷总经理马涛:

武汉三维陶瓷总经理马涛: 李方正:中国增材制造产业

李方正:中国增材制造产业 张丽娟:增材制造技术发展

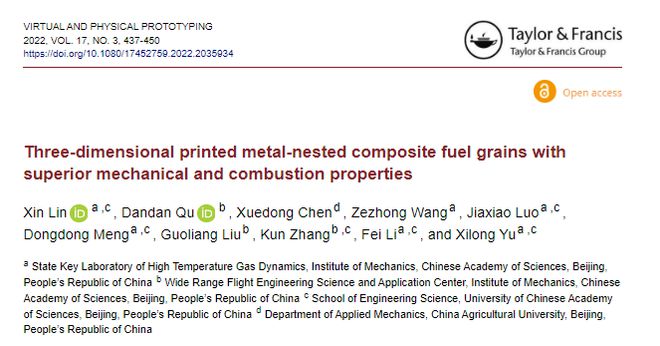

张丽娟:增材制造技术发展 中科院林鑫团队To

中科院林鑫团队To 专访清锋创始人姚

专访清锋创始人姚 浙江大学贺永教授

浙江大学贺永教授 吴逸飞:区块链技

吴逸飞:区块链技 黄维院士团队:3D

黄维院士团队:3D 孙陆逸教授:高分

孙陆逸教授:高分