3D打印行业前进一大步,创建基于通用标准的文件格式,Sigma推出设备数据日志的软件模块

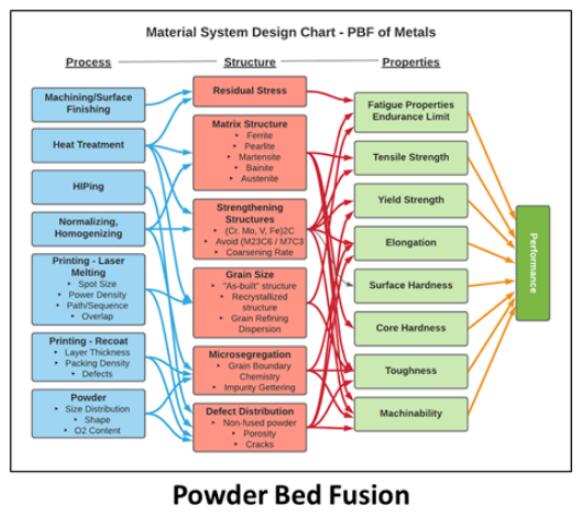

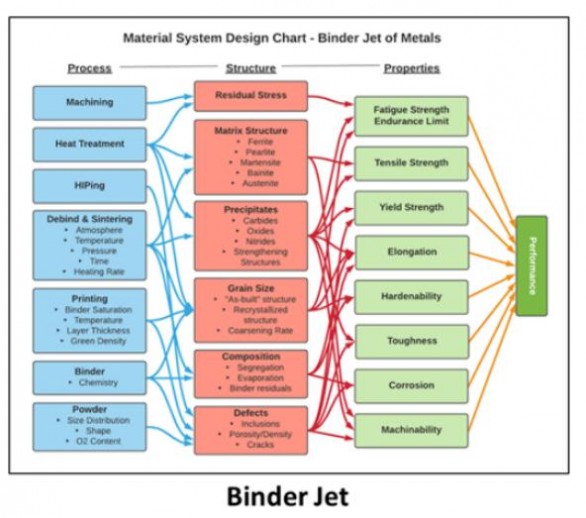

早在2015年,美国国家标准与技术研究院-NIST就发布了<<对增材制造粉末床熔融技术进行实时控制所需要的测量科学>>,NIST的制造技术研究人员们针对基于粉末床的金属3D打印工艺开发了一套技术跟踪原则,由于金属打印对于航空航天和汽车制造企业进一步开发金属打印能力至关重要,因此NIST的这份报告具有推动打印过程控制和改进可靠性的现实意义。他们希望通过数理统计的方式计算金属3D打印工艺中的关键变量之间的相关性,从而能够使打印过程得到很好的过程控制和优化。

不过如何使得测量出来的数据具有交互性,这是突破行业发展壁垒的一大发展方向。2022 年 11 月 3 日,Sigma宣布推出用于标准化3D打印设备Machine Health 健康数据日志的软件模块。下一代开放式架构产品将简化流程、推进数字质量工作流程并使增材行业用户在其站点和供应链中获得一致性可靠的数据表达。

Sigma将发布 PrintRite3D® Machine Health 健康模块的测试版。这种新的解决方案标志着Sigma开始采用纯软件的质量保证方法,允许用户获取不同的机器日志文件并对其进行标准化。基于 Sigma 的 PrintRite3D 监控和分析技术,Sigma 正在创建一个开放式框架,用于将不同的传感器和图像连接并标准化为一个有凝聚力的数据套件。

新解决方案的特点包括:

- 相机、热像仪、熔池数据等集成传感器一致性可靠的数据表达

- 能够通过 API 链接机器或上传所有机器传感器 .csv 日志文件

- 为分析、可视化和报告创建基于通用标准的文件格式,与机器类型无关

- 用于所有过程中质量数据的单一内聚环境,可根据独特的生产要求进行定制

- 机器传感器数据的深入洞察、分析和报告

- 显示关键指标的可视化仪表板

根据3D科学谷的市场研究发现,当前各种3D打印-增材机制造商的专有质量控制方法经常导致整个制造的质量保证不一致。Machine Health 软件健康模块的初始模块和所有未来模块的目标是帮助推动基于标准的增材制造方法,使用户能够在其站点和供应链中获得一致性。允许用户获取不同的机器日志文件并对其进行标准化是将不同的传感器和图像连接到一个有凝聚力的产品套件中的重要的第一步。

真正全面的质量方法正是行业所需要的,将从手动收集、转换、处理和分析质量的所有单个方面的工作中减少数小时。标准化机器日志将简化流程并推进数字质量工作流程,拥有一个界面,从所有连接的机器流式传输数据,将3D打印行业向前推进到数字化未来。

传感器数据融合——结合数据类型——将提高对缺陷检测的能力,提高对质量原因分析,增强质量控制信心,让每个人都能统一解释控制图和其他数据类型/源。为基于标准的数据交换、指标和分析提供框架,Sigma的工程团队花费了 10 多年的时间开发该技术。

Sigma专门从事用于金属和聚合物3D打印先进制造技术的质量控制软件称为 PrintRite3D®,PrintRite3D 在制造过程中实时检测和分类缺陷和异常,通过减少浪费、提高产量和缩短周期时间来显着节省成本和提高生产效率。Sigma推进Machine Health 软件健康模块具有得天独厚的优势。就在2022年,ASTM 国际增材制造卓越中心 (AM CoE) 和创始行业成员正式宣布启动 AM CoE 材料数据和标准化联盟 (CMDS) 计划。Sigma成为材料数据与标准化联盟 (CMDS) 的创始成员之一,CMDS使来自整个增材制造生态系统的各种规模的公司能够协作标准化材料数据生成的最佳实践,以及创建、管理和管理加速工业化和全面采用所需的数据增材制造技术。

CMDS 每年将选择感兴趣的材料和应用特定属性(例如静态、循环、热、腐蚀)发布项目,并执行各种项目,最终支持标准和数据集的开发。研究成果和经验将通过 ASTM 相关委员会(如 F42)制定的新 AM 标准和规范提供信息,以推动整个行业的一致性,创建具有属性的和改进的材料规范和基于稳健数据集的结构要求。

更重要的是CMDS 利用组合资源实现模型辅助快速认证 (MARQ) 的共同愿景,使用“共享”高质量数据集来支持建模、仿真和实时质量保证工具的开发和验证。

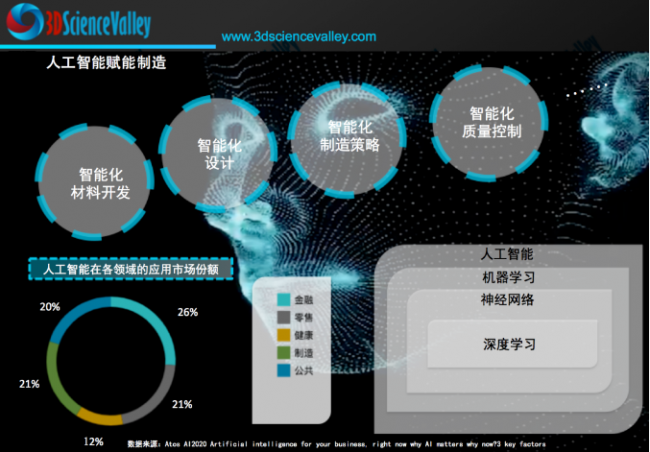

从这方面,3D打印方面的质量控制国产软件的开发任重而道远,不仅仅需要大量高端的数学和人工智能人才,建立数据与数据之间的相关性分析,更需要思考的是如何获得高质量数据,如何结合上下游的努力实现“共享”高质量数据集,在这个基础上进行软件开发。否则离开共享数据的支撑,缺乏上下游企业的合力,缺乏跨界的标准驱动,质量控制国产软件的开发努力无疑举步维艰。

(责任编辑:admin)

ICC将制定混凝土3D打印墙

ICC将制定混凝土3D打印墙 三项增材制造金属粉末国家

三项增材制造金属粉末国家 工信部等新规:工业级3D打

工信部等新规:工业级3D打 2027年产值突破1500亿元(

2027年产值突破1500亿元( 【标准解读】GB/T 42787-2

【标准解读】GB/T 42787-2 《中华骨科杂志》发布骨科

《中华骨科杂志》发布骨科 洞察2023:全球药

洞察2023:全球药 3D打印-增材制造

3D打印-增材制造 《智能制造知识体

《智能制造知识体 2021年中国及31省

2021年中国及31省 全球工程标准协会

全球工程标准协会 毛孔的SLM金属3D

毛孔的SLM金属3D