Nature 子刊!仿生超细纤维的快速制造,直径小至1.5µm

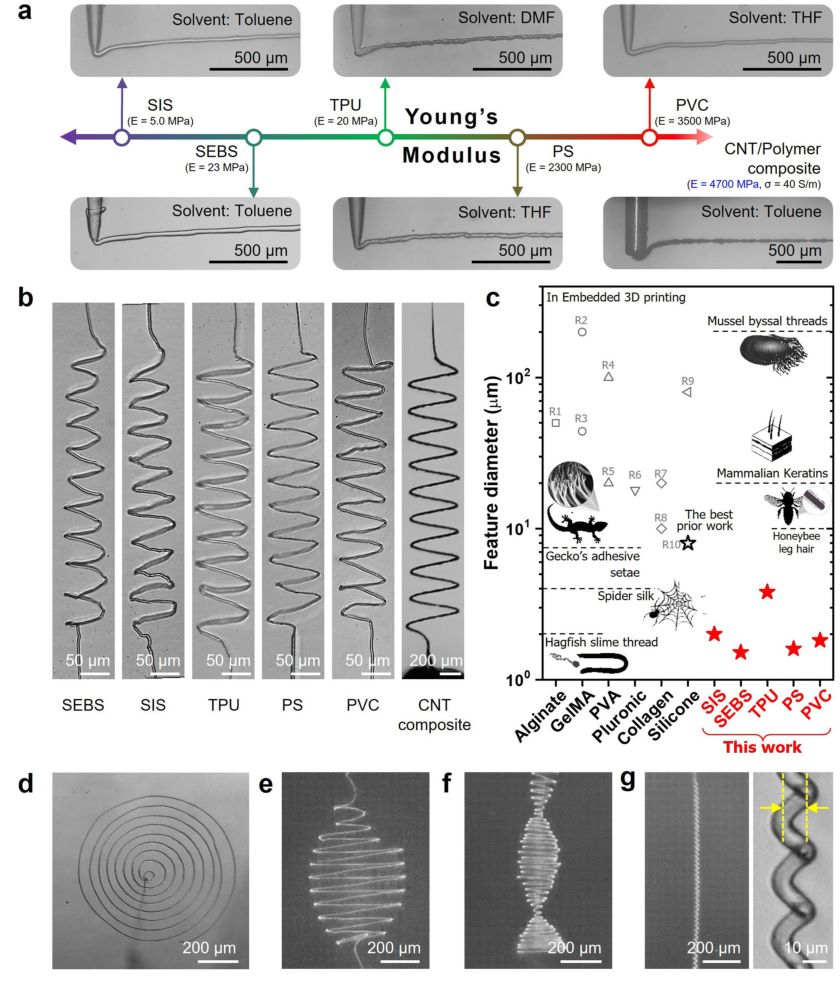

2025年2月,来自伊利诺伊大学厄巴纳-香槟分校的研究人员开发出一种新方法来制造直径小至 1.5 µm 的超细纤维,为复制生物纤维结构提供了一种可扩展的方法。 这项研究已经发表在Nature Communications上,剑桥大学、查普曼大学和弘益大学研究人员也参与其中,题目为Fast 3D printing of fine, continuous, and soft fibers via embedded solvent exchange(通过嵌入式溶剂交换快速 3D 打印细纤维、连续纤维和软纤维)。此项技术被称为快速溶剂交换 3D 打印 (3DPX),可以制造长度达数十厘米的纤维,在机器人、医学和先进材料领域具有潜在应用。

研究背景

自然界中,蜘蛛丝、纤毛、鲇鱼黏液丝等纤维结构凭借其高强度、柔韧性和功能性,成为生物进化中的杰作。然而,人工制造此类高长径比(长度与直径比)的微米级三维纤维一直面临重大挑战。传统光刻技术和嵌入式打印虽能制造微柱结构,但受限于二维形状、低长径比(通常<50)及材料选择单一,难以复现生物纤维的复杂形态与性能。

△使用嵌入式 3D 打印制作的螺旋结构

研究目标

美国伊利诺伊大学香槟分校等团队联合攻关,旨在开发一种高速、多材料兼容的3D打印技术,突破微米级纤维制造的瓶颈,实现直径低至1.5微米、长径比超千级的自由形态纤维结构,为生物仿生材料与器件提供新工具。

研究内容与创新

●研究团队提出“嵌入式溶剂交换3D打印(3DPX)”技术,核心突破在于溶剂交换快速固化机制与高屈服应力凝胶支撑介质的结合:

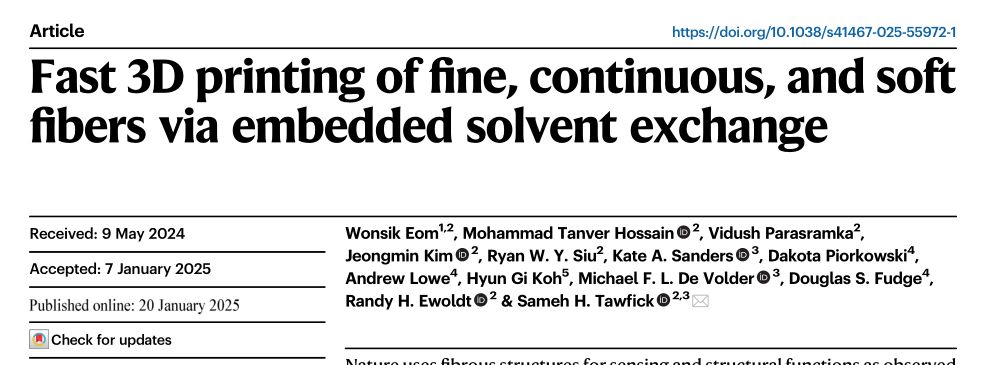

△通过溶剂交换(3DPX)嵌入3D打印的机理

●溶剂交换固化:打印墨水(聚合物溶液)注入含非溶剂的凝胶中,溶剂迅速扩散至凝胶,触发聚合物相分离并形成固化外壳,抑制毛细管断裂。固化速率达2.33微米/秒,比传统“弯月面打印”快50万倍。

●智能凝胶设计:凝胶在打印头移动时表现为流体,而在重力或毛细力下呈固体,支撑未完全固化的纤维,确保结构稳定性。

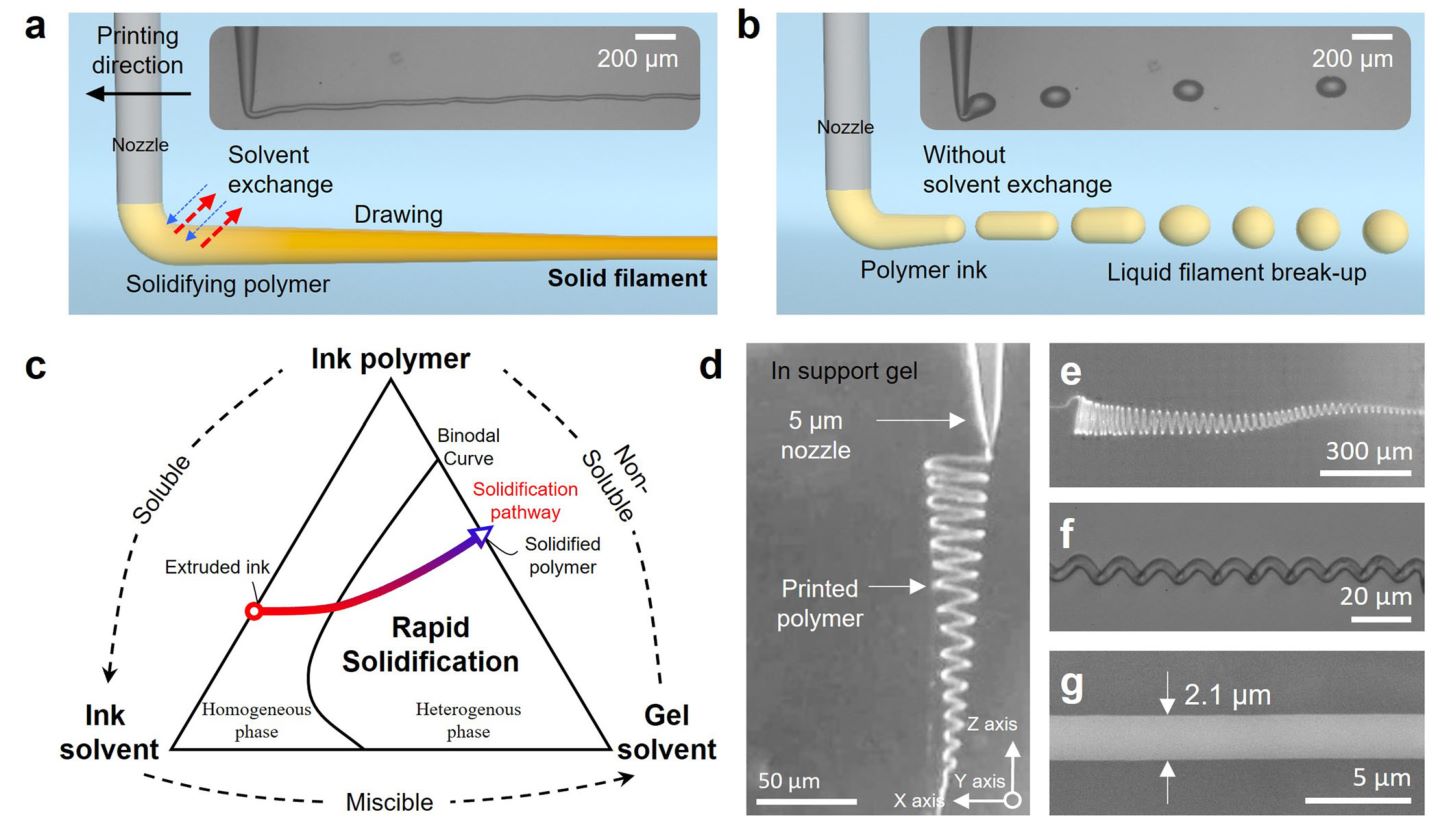

●多材料兼容性:支持从软弹性体(模量5 MPa)到硬质塑料(模量3500 MPa)的7类聚合物,还包括导电碳纳米管复合材料,拓宽了功能化应用场景。

●可扩展性:多喷嘴打印系统展示了一次制造多个结构的能力,九喷嘴歧管可并行产生相同的打印件。这种能力增强了效率和精度同样重要的工业应用。

与现有方法相比,3DPX 创下了直接墨水书写特征尺寸的新纪录:

1、过去的嵌入式 3D 打印技术(例如使用可固化硅橡胶的技术)很难达到 8 µm 以下,而这种方法将其降至 1.5 µm。

2、与电流体动力 (EHD) 打印和气溶胶喷射打印不同,后者往往速度较慢且需要外部支撑,而 3DPX 工作速度更快,并允许进行自由形状、无支撑打印。

研究成果

●极限尺寸突破:成功打印直径1.5微米、长度7511微米的螺旋纤维(长径比3414),创嵌入式3D打印最小特征尺寸记录。

△3DPX的功能:使用多种材料,可制造多中结构

●复杂结构实现:包括2D螺旋、3D线圈及仿生毛发阵列,单次打印可同步操作9个喷嘴,展示规模化生产潜力。

●生物医学应用验证:在硅胶基底上打印锚定“仿生毛发”,直径28微米,可承受机械刷动并恢复原状,为微针给药、柔性传感器奠定基础。

未来展望

此项技术有望推动多个领域革新:

●医疗领域:超细微针阵列用于无痛药物递送,或柔性传感器监测生理信号。

●机器人技术:仿水生动物纤毛的触觉传感器,提升水下机器人环境感知能力。

●材料科学:结合功能材料(如导电、磁性颗粒),开发智能响应纤维结构。

研究团队表示,下一步将优化纤维从凝胶中的无损提取工艺,并探索更复杂层级结构的打印,进一步逼近自然界的精密设计。

(责任编辑:admin)

耐克新3D打印专利:革新3D

耐克新3D打印专利:革新3D 美国东北大学生物打印技术

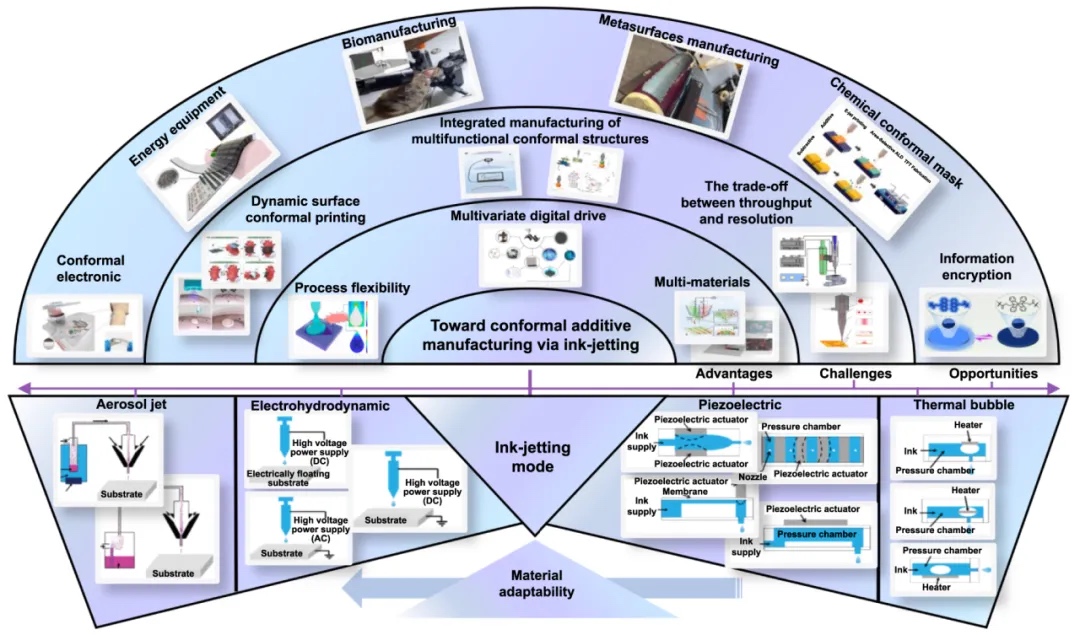

美国东北大学生物打印技术 《极限制造国际期刊》:基

《极限制造国际期刊》:基 激光技术成为先进制造业的

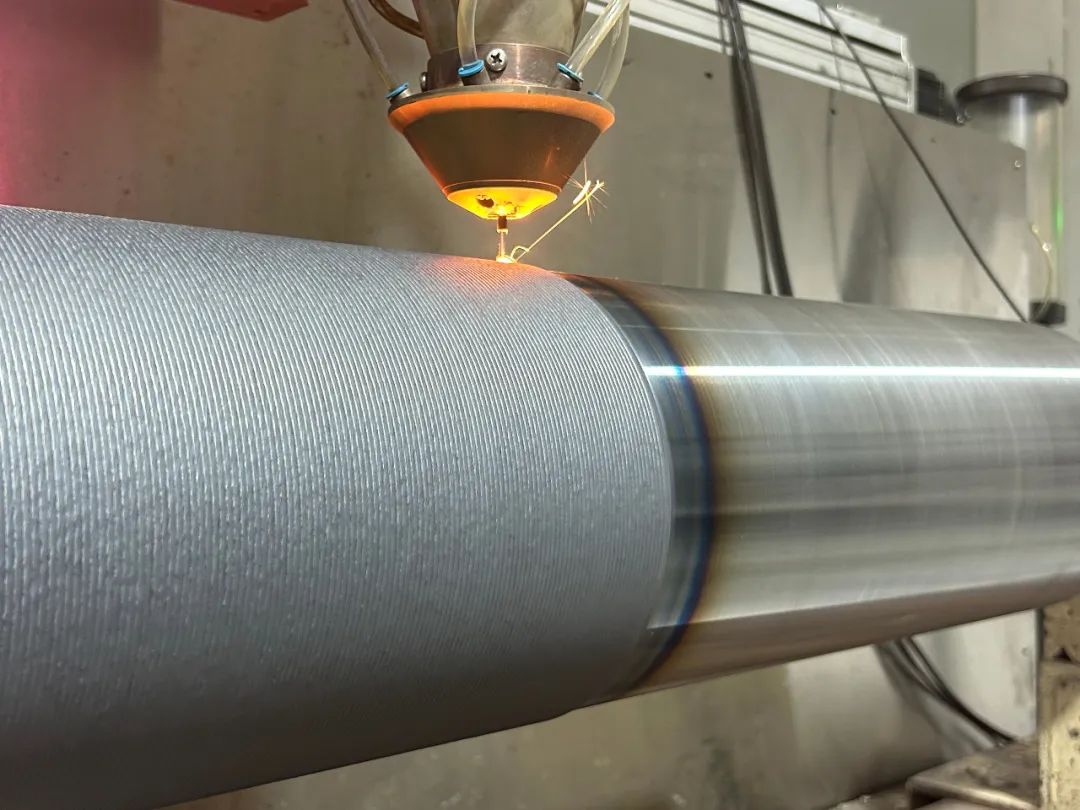

激光技术成为先进制造业的 钛强了:铂力特3D打印钛合

钛强了:铂力特3D打印钛合 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

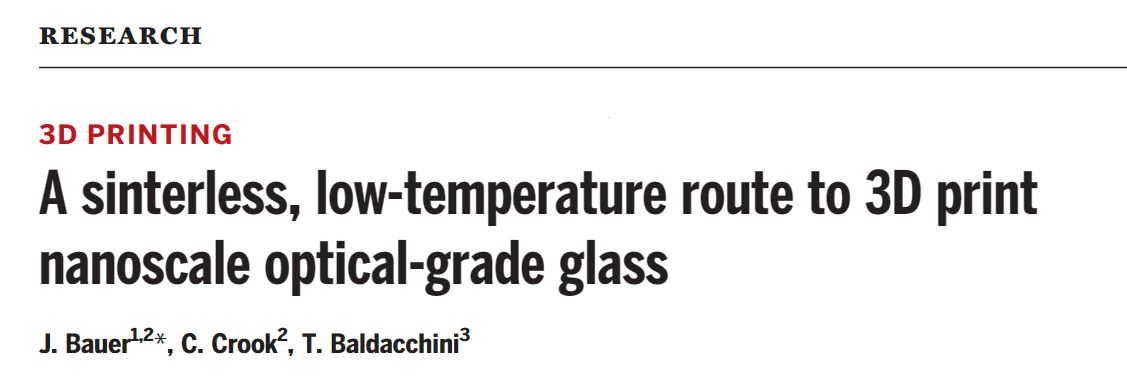

清华大学:抗拉强 《Science》:一

《Science》:一 国产大尺寸陶瓷3D

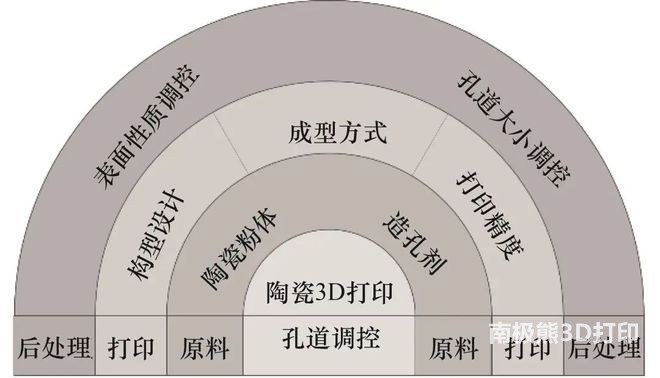

国产大尺寸陶瓷3D 南京工业大学:基

南京工业大学:基