增材制造发动机燃烧室流道多余物X射线成像检出能力研究

时间:2024-10-11 08:41 来源:特种铸造及有色合金2024年第44卷 作者:admin 阅读:次

燃烧室是高马赫数超燃冲压发动机中技术难度最大的部件之一,其内部有复杂的燃料流道,一般采用激光选区熔化(Selective Laser

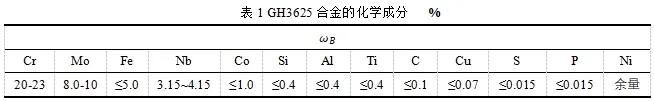

Melting, SLM)技术制造,材料为 GH3625

高温合金。由于增材制造工艺复杂,燃烧室成形后容易产生孔隙、裂纹、未熔粉末颗粒、熔合不良等内部缺陷,流道内还可能存在多余物,影响燃烧室使用性能。此外,燃烧室高温工作时筒壁还可能变形导致壁厚变化。

【研究亮点】

采用CR和CT技术对燃烧室模拟件内部流道的多余物缺陷进行检测,研究了X射线成像方法在增材制造件内部流道多余物检测中的能力。结果表明,CR技术可检测到最小尺寸为0.15mm的凸出立方体多余物,而显微CT技术可检测到最小尺寸为0.08mm的凸出立方体多余物。

【全文导读】

南昌航空大学无损检测技术教育部重点实验室联合中国航发沈阳黎明航空发动机有限责任公司研究团队在2024年第44卷第9期《特种铸造及有色合金》期刊上发表了题为“增材制造流道多余物X射线成像检出能力研究”的文章,作者采用激光选区熔化工艺增材制造了含复杂流道的燃烧室模拟件,流道内部预制了不同尺寸的凸出立方体多余物,并放置一组标准尺寸金属丝模拟线形多余物。采用计算机射线照相(Computed radiology, CR)和显微计算机层析成像(Computed tomography, CT)对试样进行检测,研究X射线成像方法对增材制件内部流道多余物的检测能力,并采用显微CT对流道壁厚进行分析与评估。结果表明,CR可检出最小设计尺寸为0.15 mm的凸出立方体多余物和最小丝径为0.1 mm的线形多余物;显微CT可检出最小设计尺寸为0.08 mm的凸出立方体多余物和最小丝径为0.1 mm的线形多余物。显微CT尺寸测量结果显示,线形多余物测量尺寸与标准尺寸一致,凸出立方体多余物测量尺寸普遍大于设计尺寸,最大绝对误差不超过50 μm。通过显微CT壁厚分析发现,宽段流道均匀性良好。

1 试验材料与方法

1.1 试验材料

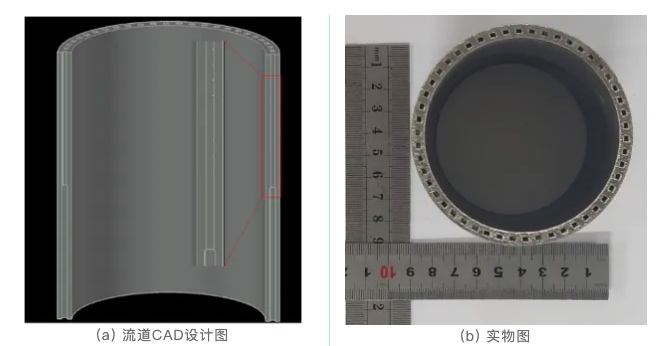

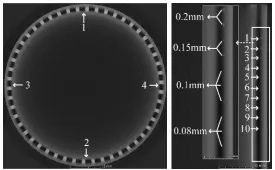

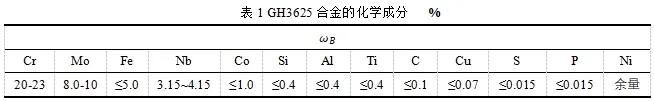

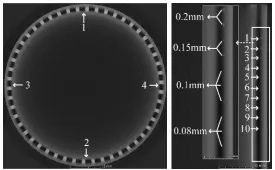

以GH3625粉末为原材料,采用自主设计的S310型激光选区熔化增材制造系统制备内部流道试样,模拟超燃冲压发动机燃烧室流道结构。表1为GH3625合金的化学成分,图1为增材制造内部流道试样CAD设计剖面图与实物图。试样尺寸:外径为80mm,壁厚为5mm,高为100mm;内部分为宽窄两段不同尺寸的流道,窄段流道为2mm×1.5mm×50mm,宽段流道为3 mm×2mm×50mm;窄段每条流道内部预制10个凸出立方体多余物,尺寸分别为0.2、0.2、0.15、0.15、0.1、0.1、0.1、0.08、0.08和0.08mm,编号依次为1~10;宽段流道内部放置7根镍标准丝型像质计(HB7684-2000)模拟线形多余物,丝径分别为0.4、0.32、0.25、 0.20、0.16、0.125 和 0.1 mm,丝号分别对应10~16。

1.2 透照分析与试验

图2为流道增材制件CT透照布置示意图。当焦距为765mm检测时,X射线对窄段流道最小和最大透照厚度分别为7mm和35mm,宽段流道最小和最大透照厚度分别为6mm和31mm,两种情况下最大透照厚度均约为最小透照厚度的5倍。针对上述情况,采用小焦点射线机进行CR检测,可有效检测出其内部缺陷;采用显微CT检测流道多余物并进行尺寸测量。

1.2.1 X射线CR试验

采用ISOVOLT320Titan E射线机 ,焦点尺寸为0.4mm×0.4mm,CR扫描仪采用CRx25P,激光焦点为12.5μm,配套超高分辨率IPU成像板。采用源在外单壁透照,试验焦距为900mm,管电压为130kV,管电流为6mA,曝光时间为120s,镍丝像质计放置在宽流道源测表面。

1.2.2 显微CT试验

采用YXLON FF85显微CT成像系统,其中微焦点射线源为Microfocus tube 225kV,最大管电压为225kV,焦点尺寸最小为6μm;平板探测器为VAREX 4343HE型非晶硅平板探测器,其闪烁体材料为碘化铯,探测器单元尺寸为139μm×139μm,成像矩阵为3072×3072,A/D位数为16 bit。CT扫描试验参数:源到试样旋转中心距离为165mm,源到探测器距离为765mm,管电压为220kV,管电流为360μA,单张投影图像积分时间为2.31s,在360°范围内共获得3059张投影图像,成像分辨率为30μm。

2 试验结果与分析

2.1 CR结果与分析

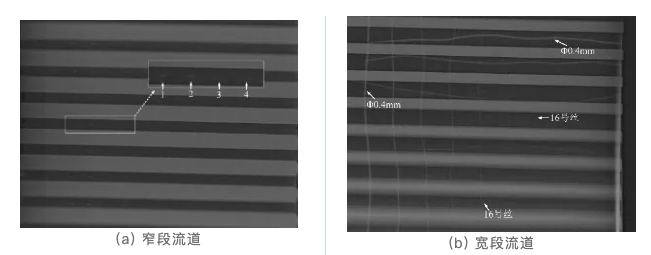

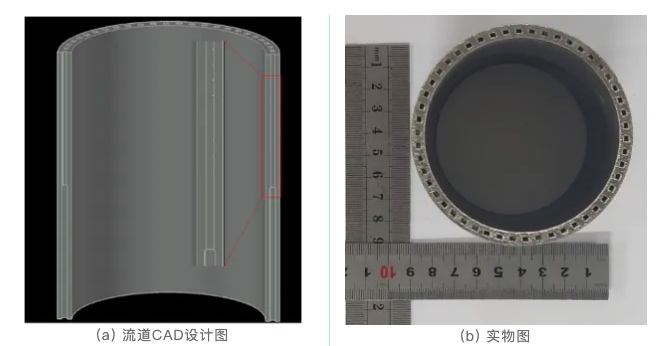

对GH3625高温合金SLM增材制造流道试样进行CR试验,结果见图3,其中图3a箭头处为识别出的预制凸出立方体多余物缺陷,每个流道均能检出4个立方体多余物,箭头1~4是尺寸分别为0.2、0.2、0.15和0.15mm的凸出立方体多余物。从检测灵敏度方面,图3b中可识别像质计16号丝,满足GB/T 26642-2022的A级要求。从线形多余物检出能力方面,可检出的最小线形多余物为第16号丝,丝径为0.1mm。可以看出,CR试验能够检出最小设计尺寸为0.15mm的凸出立方体多余物和最小丝径为0.1 mm的线形多余物,但受检测灵敏度的影响,设计尺寸≤0.1 mm的凸出立方体多余物容易漏检。

2.2 CT结果与分析

根据显微CT重建图像,可在不同切片图像上观察缺陷及流道内部结构,有利于多余物缺陷的定位和定量,同时可对流道壁厚进行分析。

2.2.1 多余物检测

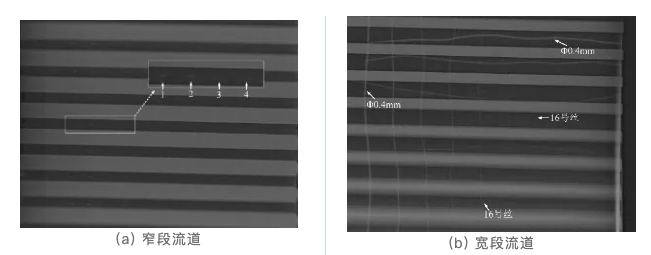

图4为窄段流道多余物切片图像分析结果,图4b中箭头处为凸出立方体多余物。可以看出,设计尺寸为0.08~0.20mm,所有预制立方体多余物均被检出。

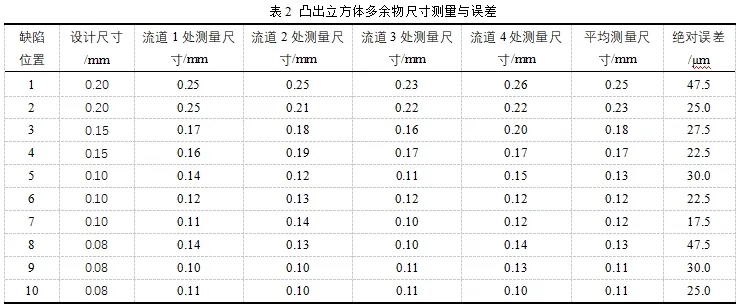

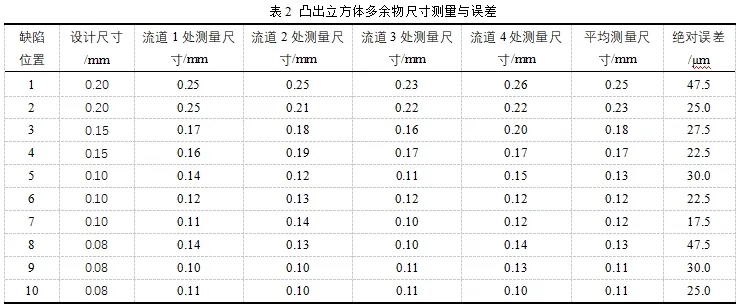

为了进一步分析显微CT对立方体多余物缺陷检出能力,选取图4a中4个流道进行多余物尺寸分析,对其凸出方向的最大距离进行测量。表2为4个流道内部1~10号凸出立方体多余物设计尺寸、4个流道处测量尺寸、平均测量尺寸及绝对误差。可以看出,凸出立方体多余物实测尺寸普遍大于设计尺寸,1~10号立方体多余物的绝对误差在20~50μm范围内,CT 最小可测量的立方体多余物尺寸为0.1mm。

【研究亮点】

采用CR和CT技术对燃烧室模拟件内部流道的多余物缺陷进行检测,研究了X射线成像方法在增材制造件内部流道多余物检测中的能力。结果表明,CR技术可检测到最小尺寸为0.15mm的凸出立方体多余物,而显微CT技术可检测到最小尺寸为0.08mm的凸出立方体多余物。

【全文导读】

南昌航空大学无损检测技术教育部重点实验室联合中国航发沈阳黎明航空发动机有限责任公司研究团队在2024年第44卷第9期《特种铸造及有色合金》期刊上发表了题为“增材制造流道多余物X射线成像检出能力研究”的文章,作者采用激光选区熔化工艺增材制造了含复杂流道的燃烧室模拟件,流道内部预制了不同尺寸的凸出立方体多余物,并放置一组标准尺寸金属丝模拟线形多余物。采用计算机射线照相(Computed radiology, CR)和显微计算机层析成像(Computed tomography, CT)对试样进行检测,研究X射线成像方法对增材制件内部流道多余物的检测能力,并采用显微CT对流道壁厚进行分析与评估。结果表明,CR可检出最小设计尺寸为0.15 mm的凸出立方体多余物和最小丝径为0.1 mm的线形多余物;显微CT可检出最小设计尺寸为0.08 mm的凸出立方体多余物和最小丝径为0.1 mm的线形多余物。显微CT尺寸测量结果显示,线形多余物测量尺寸与标准尺寸一致,凸出立方体多余物测量尺寸普遍大于设计尺寸,最大绝对误差不超过50 μm。通过显微CT壁厚分析发现,宽段流道均匀性良好。

1 试验材料与方法

1.1 试验材料

以GH3625粉末为原材料,采用自主设计的S310型激光选区熔化增材制造系统制备内部流道试样,模拟超燃冲压发动机燃烧室流道结构。表1为GH3625合金的化学成分,图1为增材制造内部流道试样CAD设计剖面图与实物图。试样尺寸:外径为80mm,壁厚为5mm,高为100mm;内部分为宽窄两段不同尺寸的流道,窄段流道为2mm×1.5mm×50mm,宽段流道为3 mm×2mm×50mm;窄段每条流道内部预制10个凸出立方体多余物,尺寸分别为0.2、0.2、0.15、0.15、0.1、0.1、0.1、0.08、0.08和0.08mm,编号依次为1~10;宽段流道内部放置7根镍标准丝型像质计(HB7684-2000)模拟线形多余物,丝径分别为0.4、0.32、0.25、 0.20、0.16、0.125 和 0.1 mm,丝号分别对应10~16。

图1 流道试样设计图与实物图

1.2 透照分析与试验

图2为流道增材制件CT透照布置示意图。当焦距为765mm检测时,X射线对窄段流道最小和最大透照厚度分别为7mm和35mm,宽段流道最小和最大透照厚度分别为6mm和31mm,两种情况下最大透照厚度均约为最小透照厚度的5倍。针对上述情况,采用小焦点射线机进行CR检测,可有效检测出其内部缺陷;采用显微CT检测流道多余物并进行尺寸测量。

图2 流道增材制件CT扫描布置示意图

1.2.1 X射线CR试验

采用ISOVOLT320Titan E射线机 ,焦点尺寸为0.4mm×0.4mm,CR扫描仪采用CRx25P,激光焦点为12.5μm,配套超高分辨率IPU成像板。采用源在外单壁透照,试验焦距为900mm,管电压为130kV,管电流为6mA,曝光时间为120s,镍丝像质计放置在宽流道源测表面。

1.2.2 显微CT试验

采用YXLON FF85显微CT成像系统,其中微焦点射线源为Microfocus tube 225kV,最大管电压为225kV,焦点尺寸最小为6μm;平板探测器为VAREX 4343HE型非晶硅平板探测器,其闪烁体材料为碘化铯,探测器单元尺寸为139μm×139μm,成像矩阵为3072×3072,A/D位数为16 bit。CT扫描试验参数:源到试样旋转中心距离为165mm,源到探测器距离为765mm,管电压为220kV,管电流为360μA,单张投影图像积分时间为2.31s,在360°范围内共获得3059张投影图像,成像分辨率为30μm。

2 试验结果与分析

2.1 CR结果与分析

对GH3625高温合金SLM增材制造流道试样进行CR试验,结果见图3,其中图3a箭头处为识别出的预制凸出立方体多余物缺陷,每个流道均能检出4个立方体多余物,箭头1~4是尺寸分别为0.2、0.2、0.15和0.15mm的凸出立方体多余物。从检测灵敏度方面,图3b中可识别像质计16号丝,满足GB/T 26642-2022的A级要求。从线形多余物检出能力方面,可检出的最小线形多余物为第16号丝,丝径为0.1mm。可以看出,CR试验能够检出最小设计尺寸为0.15mm的凸出立方体多余物和最小丝径为0.1 mm的线形多余物,但受检测灵敏度的影响,设计尺寸≤0.1 mm的凸出立方体多余物容易漏检。

图3 流道多余物CR图像

2.2 CT结果与分析

根据显微CT重建图像,可在不同切片图像上观察缺陷及流道内部结构,有利于多余物缺陷的定位和定量,同时可对流道壁厚进行分析。

2.2.1 多余物检测

图4为窄段流道多余物切片图像分析结果,图4b中箭头处为凸出立方体多余物。可以看出,设计尺寸为0.08~0.20mm,所有预制立方体多余物均被检出。

为了进一步分析显微CT对立方体多余物缺陷检出能力,选取图4a中4个流道进行多余物尺寸分析,对其凸出方向的最大距离进行测量。表2为4个流道内部1~10号凸出立方体多余物设计尺寸、4个流道处测量尺寸、平均测量尺寸及绝对误差。可以看出,凸出立方体多余物实测尺寸普遍大于设计尺寸,1~10号立方体多余物的绝对误差在20~50μm范围内,CT 最小可测量的立方体多余物尺寸为0.1mm。

(a) Z轴切片图像 (b) 含凸出立方体多余物Y轴切片图像

图4 窄段流道多余物切片图像分析

(责任编辑:admin)

最新内容

热点内容

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,将与nuF

Titomic又一合作,将与nuF 荷兰公司将开设3D打印船舶

荷兰公司将开设3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz带宽+超90%辐射效率

590MHz带宽+超90%辐射效率 威斯康星大学麦迪逊分校工

威斯康星大学麦迪逊分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印构建内

3D生物打印构建内 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强