SUTD利用直写3D打印将电子设备集成到微通道中,实现可拉伸印刷电路的自动化制造

时间:2024-09-02 09:02 来源:南极熊 作者:admin 阅读:次

相关研究成果以题为“Flexible and Stretchable Liquid-Metal Microfluidic Electronics Using Directly Printed 3D Microchannel Networks”的论文被发表在《先进功能材料》杂志上。

论文链接:https://onlinelibrary.wiley.com/doi/10.1002/adfm.202311219

然而,传统方法(例如需要洁净室设施的软光刻制造)在实现全自动 3D 互连微通道方面存在局限性。这些方法中涉及的手动程序(包括聚二甲基硅氧烷 (PDMS) 成型和层对层对准)阻碍了微流控设备生产的自动化潜力。

传统的光聚合技术,例如立体光刻设备 (SLA)和数字光处理 (DLP),虽然能够创建复杂的微通道制造柔性设备,但在基于光聚合的打印过程中,集成电子元件等外部组件仍是一个难题。熔融沉积成型 (FDM) 和 直接墨水书写 (DIW)等基于挤压的方法可以实现自动化制造,但在打印弹性空心结构方面却面临困难。关键挑战是找到一种墨水,既要兼顾嵌入组件的柔软度,又要兼顾结构完整性的坚固性,以实现完全打印、互连的微流体设备并具有嵌入功能。

研究人员介绍,现有的3D打印技术还未能同时实现无需支撑材料或后处理的互联多层微通道的直接打印,以及打印过程中电子元件的集成。

直接打印互连多层微通道

在研究过程中,DIW 3D打印的设置经过优化,为硅酮密封胶创建了无支撑空心结构——确保挤出的结构不会坍塌。研究团队进一步扩展了这一演示,制造了层间有通孔的互连多层微通道;这种几何形状的微通道(和电线)通常是无线通信天线等电子设备所必需的。

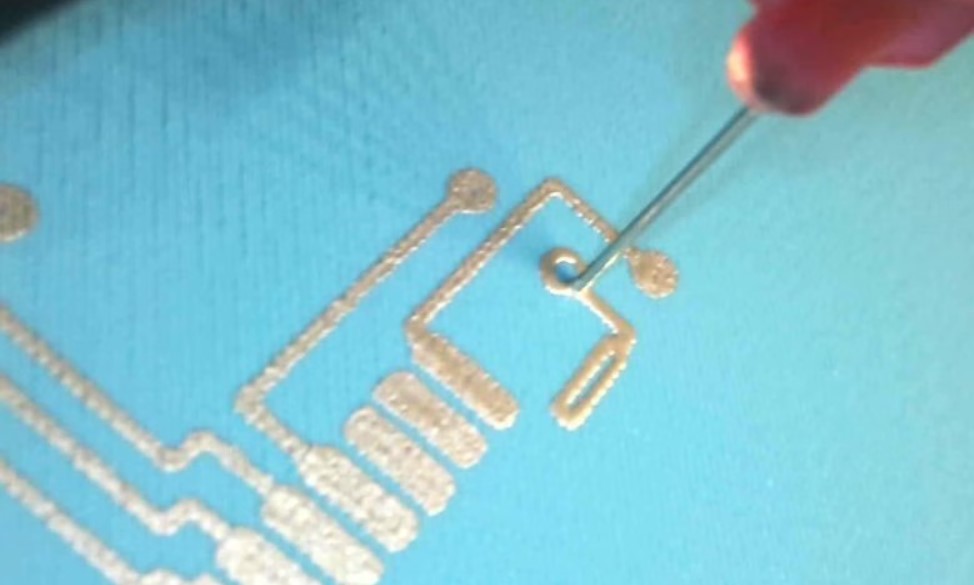

另一个挑战是在 3D 打印过程中将电子元件集成到微通道中——使用立即固化的树脂很难实现。研究团队利用逐渐固化的树脂来嵌入和固定小型电子元件(例如 RFID 标签和 LED 芯片)。当液态金属通过通道灌注时,这些元件与微通道的自对准使元件与电线能够自组装。

虽然许多电子设备都需要 3D 结构的导线,例如线圈中的跳线,但通过传统的 3D 打印方法很难实现这一点。SUTD 研究团队提出了一种简单的解决方案来实现具有如此复杂结构的设备。通过将液态金属注入包含嵌入式电子元件的 3D 多层微通道,可以促进导线与这些元件的自组装,从而简化柔性和可拉伸液态金属线圈的制造。

为了体现该技术的实际优势,该团队使用市售的皮肤胶带作为基材,并采用体积小巧(21.4 毫米×15 毫米)的独立式柔性无线发光装置,制作出可附着在皮肤上的 RFID 标签。首次演示强调了该解决方案能够在广泛接受、医学认可的平台上自动生产可拉伸印刷电路的能力。制造的 RFID 标签即使在 1,000 次拉伸应力循环(50% 应变)后仍表现出较高的 Q 因子(~70),这显示出在反复变形和粘附皮肤的情况下的稳定性。或者,研究团队设想将小型、灵活的无线光电子器件用作生物表面和管腔上的医疗植入物,用于光动力疗法。

该论文的主要作者、新加坡科技设计大学的 Kento Yamagishi 博士表示: “我们的技术将提供一种新功能,实现由液态金属组成的电路 3D 配置的可拉伸印刷电路的自动化制造。”SUTD 副教授兼首席研究员 Michinao Hashimoto 表示:“弹性多层微通道的 DIW 3D 打印将能够自动制造具有 3D 通道排列的流体装置,包括多功能传感器、多材料混合器和 3D 组织工程支架。”

(责任编辑:admin)

最新内容

热点内容

双组份快速固化硅胶油墨为

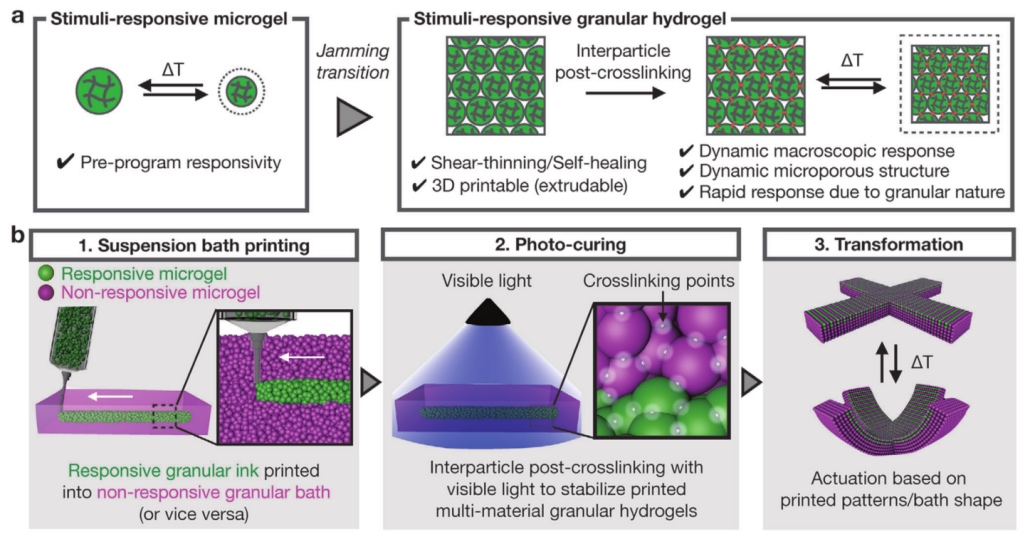

双组份快速固化硅胶油墨为 《AM》:4D打印温度响应颗

《AM》:4D打印温度响应颗 华中科大柳林团队:基于原

华中科大柳林团队:基于原 韩国研究人员采用磁性3D打

韩国研究人员采用磁性3D打 HHS启动临床试验:利用3D

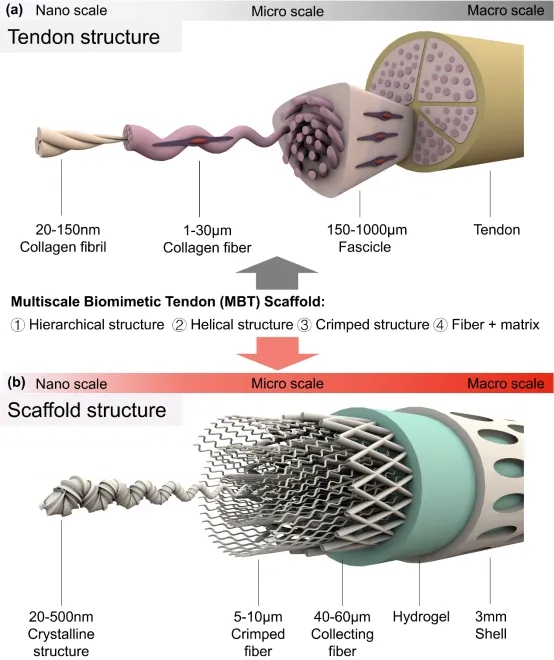

HHS启动临床试验:利用3D 《AFM》:3D打印多尺度仿

《AFM》:3D打印多尺度仿 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

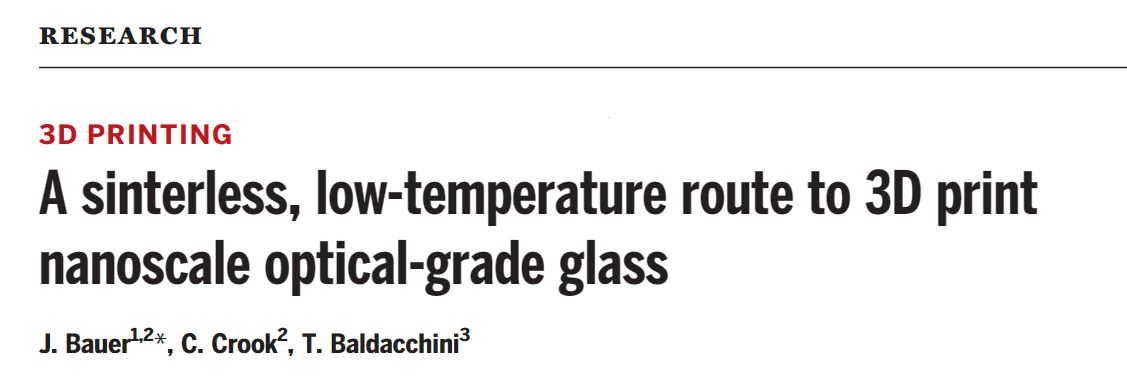

清华大学:抗拉强 《Science》:一

《Science》:一 国产大尺寸陶瓷3D

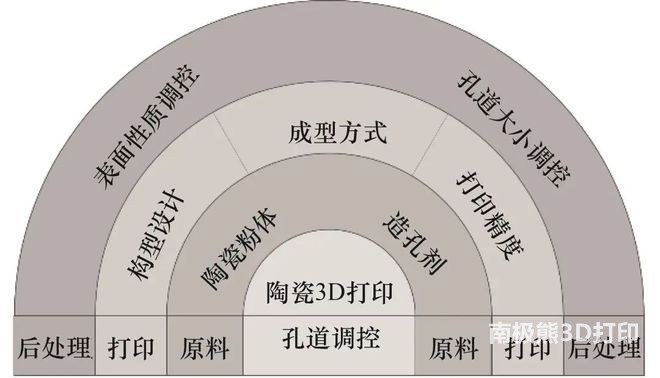

国产大尺寸陶瓷3D 南京工业大学:基

南京工业大学:基