昆明理工:电弧增材制造高强度Al-Cu合金的组织、性能、缺陷和后加工工艺综述

时间:2024-08-02 08:57 来源:增材制造技术前沿 作者:admin 阅读:次

昆明理工大学李飞副教授和姜庆伟副教授团队合作,从制造工艺、凝固组织、常见缺陷、力学性能和后处理工艺五个方面,综述了WAAM的Al-Cu合金的研究进展。重点讨论了改善WAAM的Al-Cu合金的微观组织和力学性能的方法,并根据研究现状,对未来的发展前景提出展望。相关成果于2023年5月10日在线发表于《Journal of materials engineering and performance》期刊,一年级博士研究生范思越为论文的第一作者,李飞副教授和姜庆伟副教授为论文的共同通讯作者。

近十年来,国内外针对WAAM的高强度Al-Cu合金开展了大量的研究工作,研究内容主要包括:(1)优化WAAM工艺以提高效率和质量;(2)开发新的丝材以改善成形件的微观组织;(3)设计后处理工艺以提高力学性能和减少缺陷。

1. 制造工艺

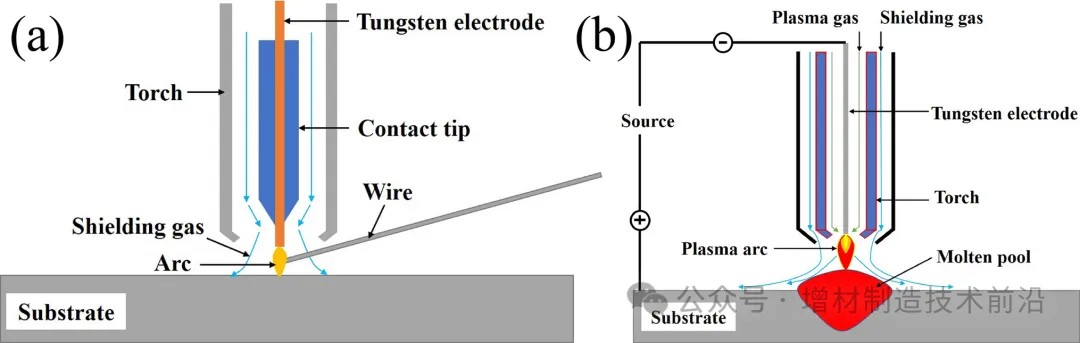

目前可应用的WAAM工艺主要分为:非熔化极WAAM工艺(GTAW-WAAM)、熔化极WAAM工艺(GMAW-WAAM)和混合WAAM工艺(Hybrid-WAAM)。

基于WAAM的非消耗性钨电极的示意图

GTAW-WAAM和GMAW-WAAM具有较高的沉积效率和材料利用率,可以制造高质量的Al-Cu合金成形件。研究表明,采用多丝WAAM工艺不仅进一步提高沉积效率,还可以制造焊接性较差的Al-Cu-Mg合金和Al-Zn-Mg-Cu合金成形件。通过将多种焊接工艺配合,还开发了几种混合制造工艺,如激光-MIG混合增材制造技术,双电极气体保护金属电弧增材制造和搅拌摩擦复合电弧增材制造。这些工艺的应用都可以有效地改善Al-Cu合金的微观组织,提高其力学性能。

2. 凝固组织

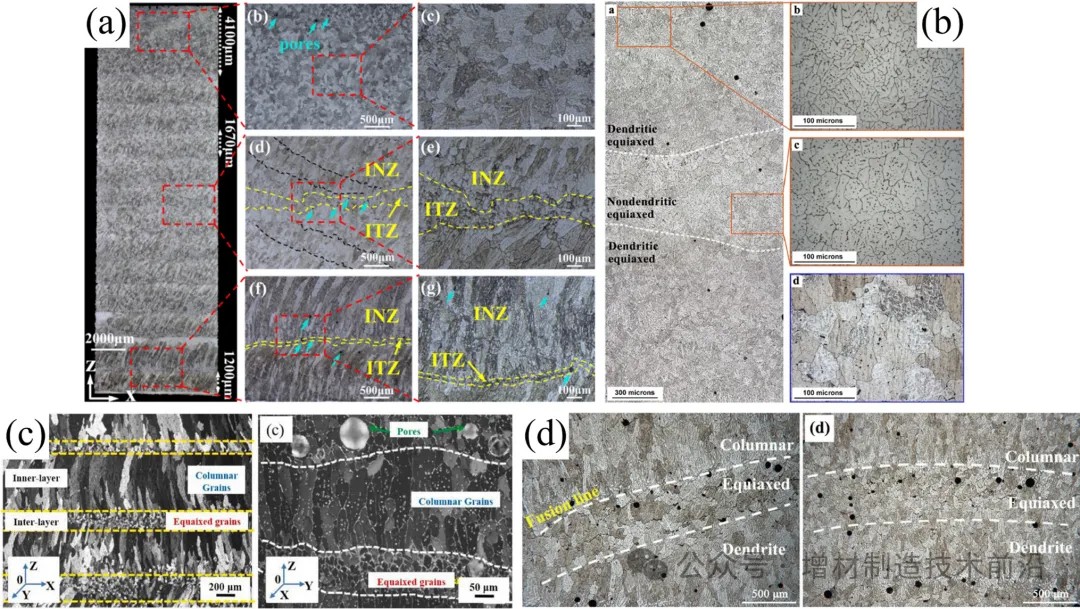

不均匀的凝固组织是WAAM的Al-Cu合金的常见现象,主要表现为:

(1)当沉积高度较低时,晶粒组织主要由层间的细小等轴晶区(Fine equiaxed grains, FQZ)和层内的柱状晶区组成;

(2)当沉积高度较高时,晶粒组织主要由层间的细小等轴晶区和层内的柱状晶区和粗等轴晶区组成。

这种不均匀的晶粒组织分布主要与WAAM过程中由热循环主导的散热和热积累有关。不均匀的微观组织还体现在主要合金元素的偏析。研究表明,通过优化成形工艺,降低WAAM中的热输入,优化丝材成分等方法可以有效地改善微观组织的不均匀性,提高合金的力学性能。

图1 常见WAAM的Al-Cu合金的凝固组织。

3. 常见缺陷

增材过程中的缺陷可分为两类:一类是与成形工艺相关的缺陷,如微观结构不均匀、气孔、残余应力和变形;另外一类是与材料相关的缺陷,如微观组织不均匀、气孔和凝固裂纹。

(1)不均匀的微观组织

主要与不均匀的热循环有关,非均匀性的程度则取决于热循环的性质。虽然这种不均匀的微观组织似乎不可避免,但是它可以被有效地改善通过优化增材工艺参数,或引入后加工工艺如层间轧制和T6热处理等方法。

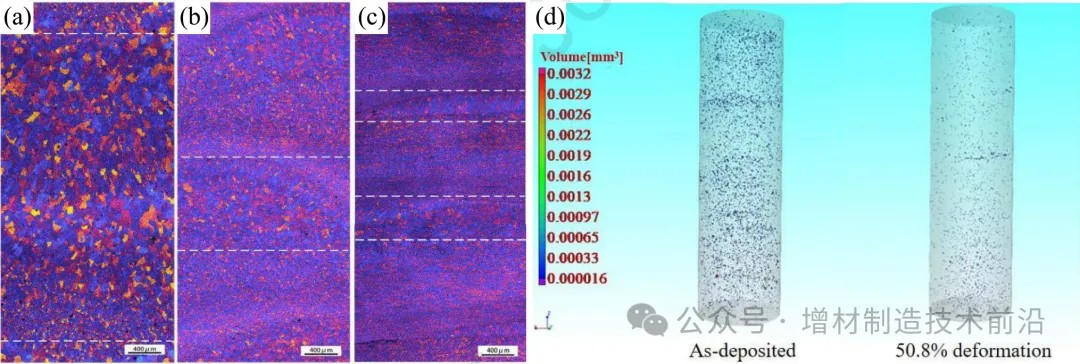

(2)气孔

研究发现丝材的表面光洁度对WAAM组织中的气孔率影响很大,同时不同成形工艺制造的Al-Cu合金成形件的气孔率也有所不同。经过T6热处理后,合金中的气孔缺陷通常被恶化,这主要是氢微孔析出、相颗粒溶解和微孔生长共同作用的结果。

WAAM2319合金中微孔的3D视图

(3)凝固裂纹

分布于晶间的低熔点共晶液膜和粗大的晶粒组织加剧了Al-Cu的裂纹敏感性。研究发现可以通过采用多丝增材制造工艺、调整丝材中各元素的成分配比以及使用TiC纳米颗粒对丝材进行改性处理等方法可以降低Al-Cu合金的裂纹敏感性。

(4)残余应力和变形

残余应力指加工后仍然存在于成形零件中的内部应力。残余应力的存在不利于成形件的性能和尺寸精确度。当残余应力介于材料的屈服强度和抗拉强度之间时,材料将发生塑性变形;当残余应力超过材料的抗拉强度时,材料将发生断裂。残余应力的出现与WAAM的热循环影响有关。研究表明,一些后加工工艺如激光冲击强化和超声冲击处理等表面处理工艺可以改善成形件内部的残余应力分布。

4. 后处理工艺

热处理、层间冷加工和表面处理是目前电弧增材的过程中常用的后处理工艺。它可以提高WAAM的Al-Cu合金构件的质量和性能,减少组织不均匀、气孔、残余应力和变形等缺陷。

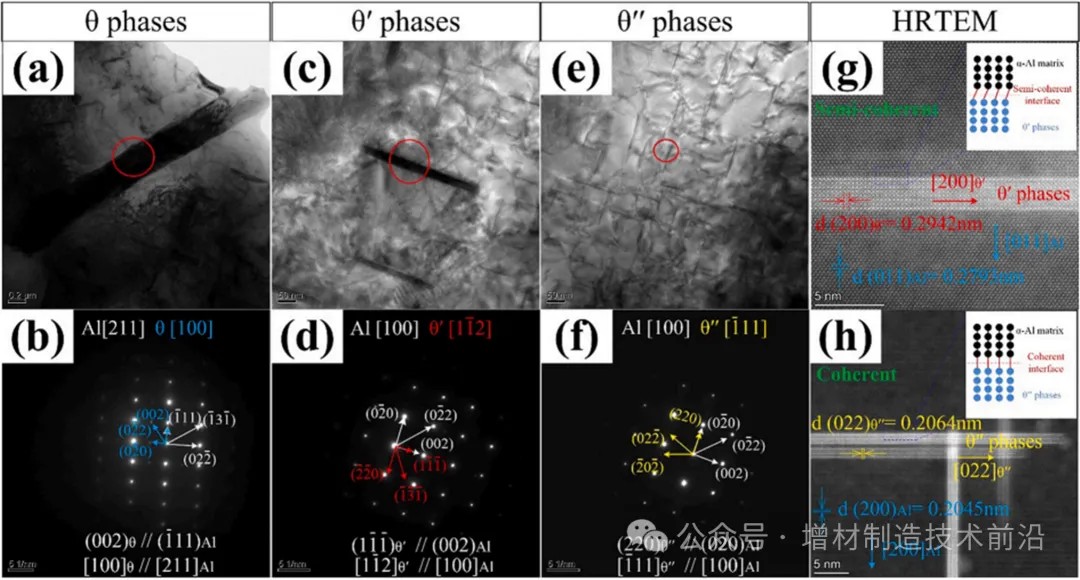

(1)热处理

改善微观组织的不均匀性,促进细小的纳米级析出相析出,从而提高合金的力学性能。但是热处理会导致材料的伸长率下降,这与材料中孔隙缺陷恶化有关。

热处理析出亚稳相

(2)层间冷加工

层间锤击和层间轧制处理等层间冷加工工艺可以通过消除WAAM成形件中的大部分气孔缺陷,并通过加工硬化来提高材料的力学性能,对控制残余应力也有一定的贡献。

冷加工消除气孔

(3)表面处理

目前应用的表面处理工艺包括激光冲击强化和超声波冲击处理。激光冲击强化在一定深度范围内可以提高合金的显微硬度,并且它可以使得WAAM成形件顶部和中部的残余应力均由拉伸应力修正为压缩应力,而这对提高WAAM成形件的抗疲劳能力有所帮助。

5. 展望

(1)丝材中的合金元素对WAAM的Al-Cu合金成形件的微观组织与力学性能影响很大,通过添加其他微合金元素或TiC颗粒来设计和开发专用的WAAM丝材具有重要意义。

(2)表面处理工艺在改善微观结构和消除残余应力方面的优势受到渗透深度、额外时间和成本的限制。相比之下,层间冷加工工艺,如层间轧制和层间锤击,可以提高WAAM部件的质量,同时保持其成形效率。因此,进一步探索新的冷加工工艺和WAAM与冷加工工艺之间的协同效应对于所有材料的增材制造都至关重要。

(3)目前的研究主要集中在T4和T6热处理工艺上。为了进一步改善组织和力学性能,可以探索和考察其它的热处理工艺。此外,应该针对具体的处理工艺,如层间冷处理等,探究适合的热处理工艺,防止热处理过程中的异常再结晶对性能的损害。

(4)基于铝铜合金主要应用于航空航天的事实,应该促进铝铜合金制造与WAAM技术的进一步结合,以实现复杂形状零件的成形。此外,混合WAAM工艺应适应复杂形状零件的生产,并通过数字自动化和机器人辅助设备进一步集成到工业生产中,以获得对形状和性能的控制。当然,还需要在成形路径规划、残余应力消除等方面进行进一步的研究,以扩大其应用领域。

(责任编辑:admin)

最新内容

热点内容

双组份快速固化硅胶油墨为

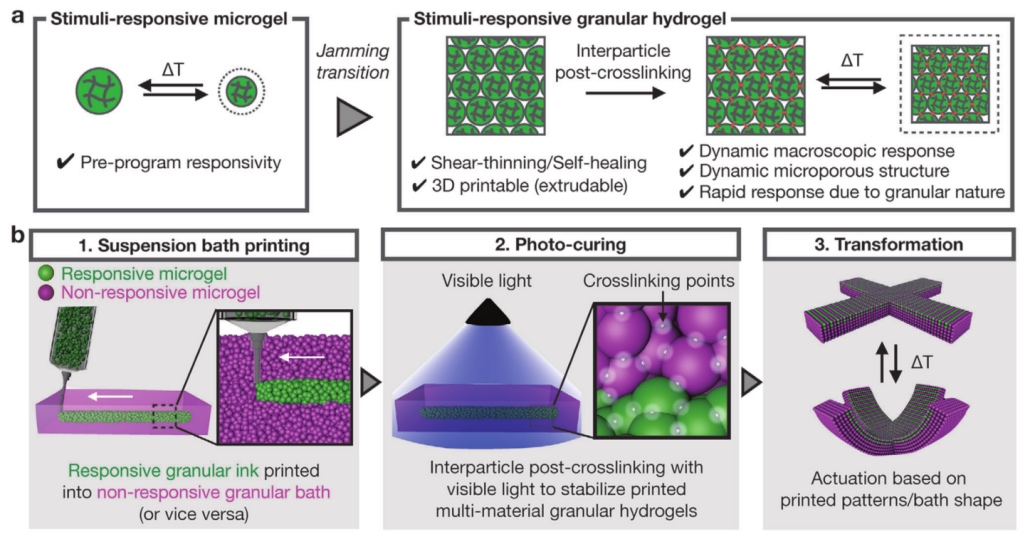

双组份快速固化硅胶油墨为 《AM》:4D打印温度响应颗

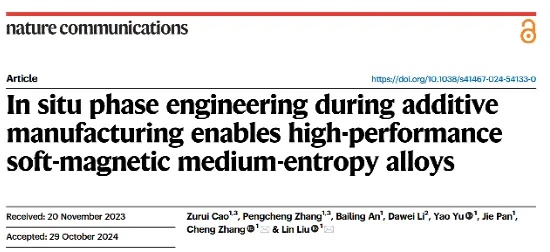

《AM》:4D打印温度响应颗 华中科大柳林团队:基于原

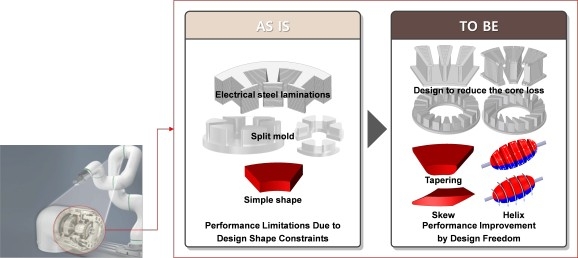

华中科大柳林团队:基于原 韩国研究人员采用磁性3D打

韩国研究人员采用磁性3D打 HHS启动临床试验:利用3D

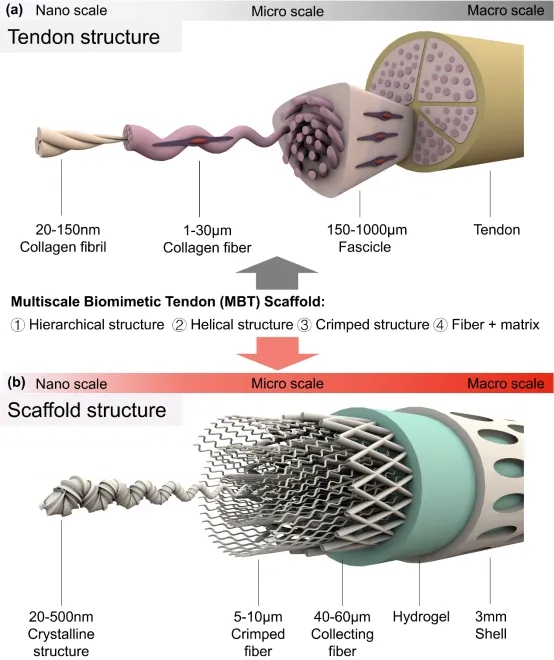

HHS启动临床试验:利用3D 《AFM》:3D打印多尺度仿

《AFM》:3D打印多尺度仿 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强 《Science》:一

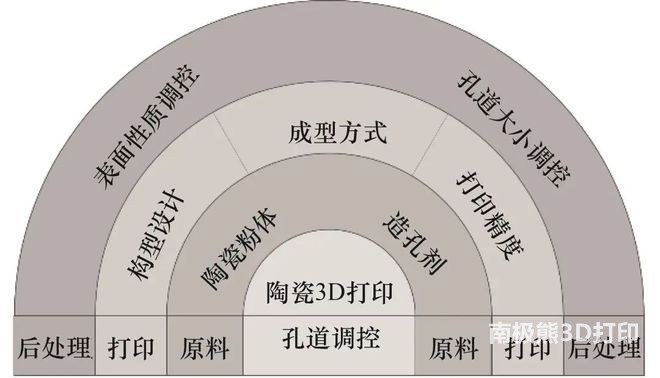

《Science》:一 国产大尺寸陶瓷3D

国产大尺寸陶瓷3D 南京工业大学:基

南京工业大学:基