南洋理工大学:通过增材制造微结构设计,增强轻质机械超材料机械性能(2)

时间:2024-06-07 11:06 来源:材料科学网 作者:admin 阅读:次

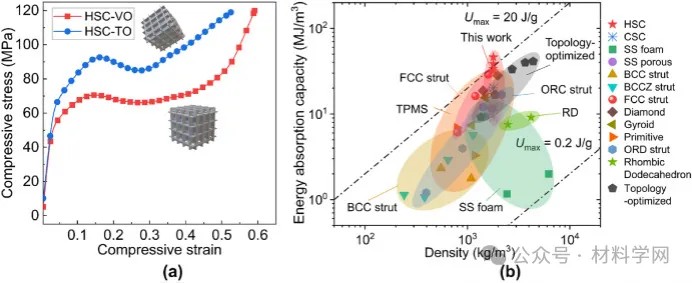

图3所示。通过改变在增材制造中的构建方向,可以显著提高板基SC晶体结构的强度。(a)准静态压缩下VO和TO试样的应力-应变行为。(b)不同SS316L晶格结构的吸能能力Ashby图。

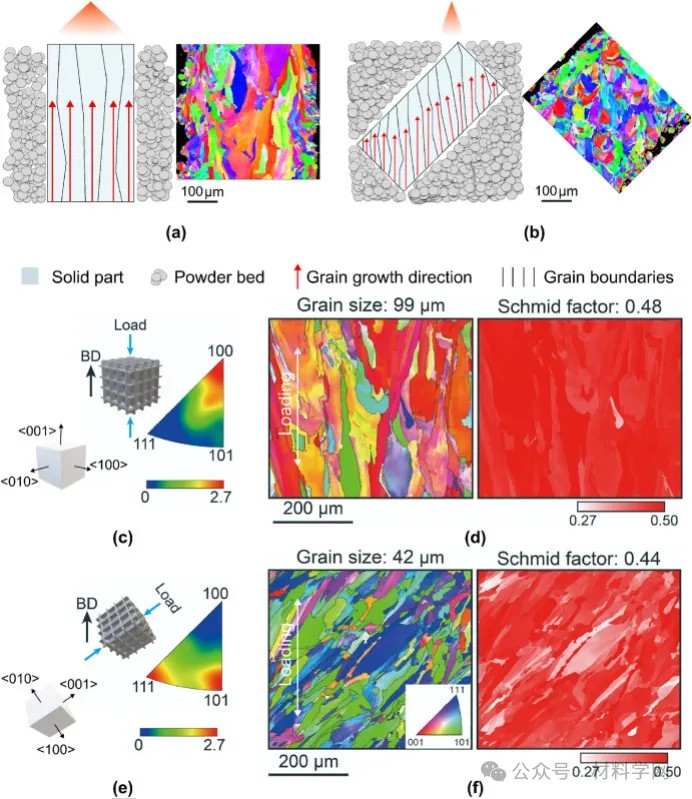

图4所示。通过改变构建方向来优化HSC晶格中的晶粒纹理。(a) VO和(b)

TO模型中晶粒在薄壁中的生长。反向极图显示(c)强的<100>vo构建晶格中的晶粒织构和(e)强的<101>和&

lt; 111年比;在to构建的晶格中的颗粒纹理。(d) vo构造晶格和(f) to构造晶格的逆极图映射和Schmid因子映射。

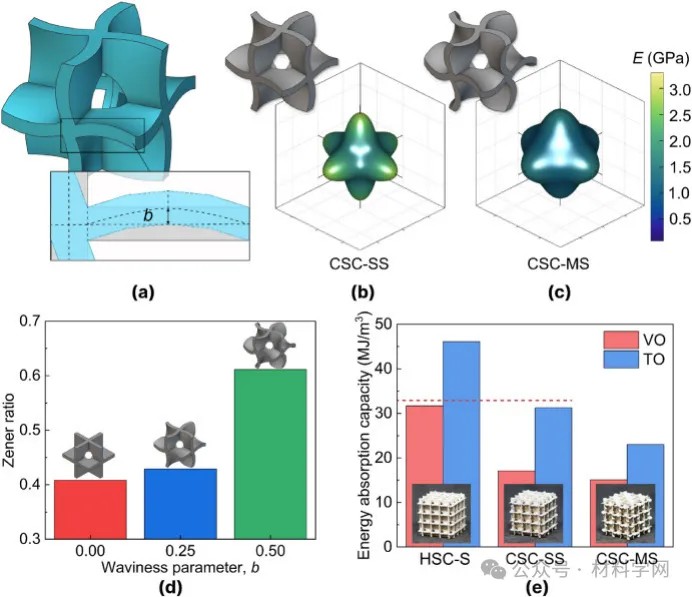

图5所示。准静态压缩下CSC结构的力学性能。(a)波浪形设计适应简单立方单元格的截面图。CSC设计示意图:(b)

CSC- ss和(c) CSC-

ms及其由RVE模型计算的杨氏模量。SS为小曲率、小孔径,MS为中曲率、小孔径。(d)齐纳比随着波板曲率的增加而改善。(e)将TO策略调整为各向同性CSC-SS设计后能量吸收能力的恢复。

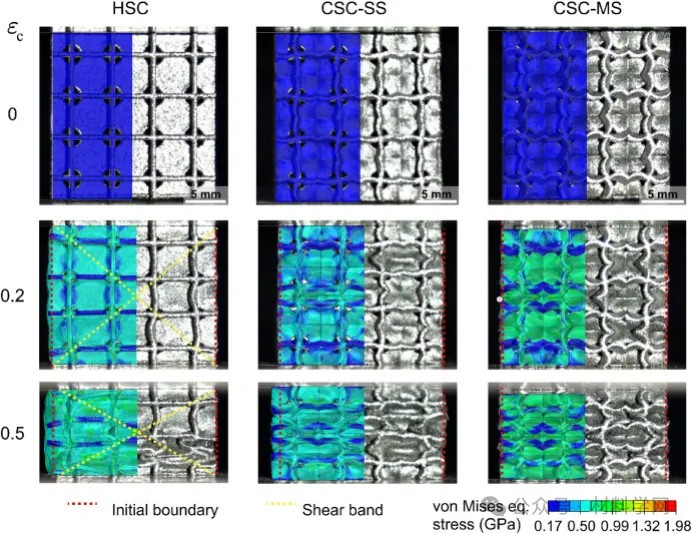

图6所示。准静态压缩下的实验与数值结果对比表明,CSC-MS结构的应力分布更为均匀。

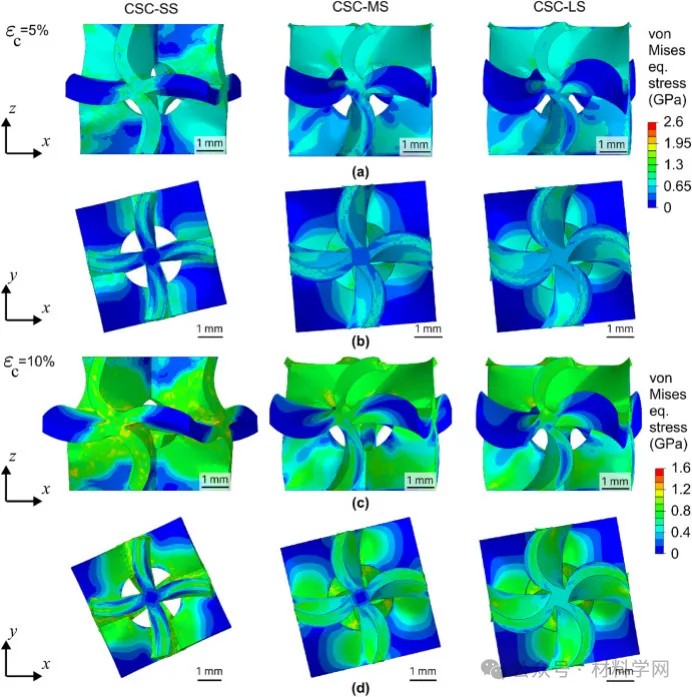

图7所示。CSC-SS、CSC-MS和CSC-LS在5%压缩应变(a) xz和(b) xy方向和(c) xz和(d) xy方向在10%压缩应变下的应力线图。

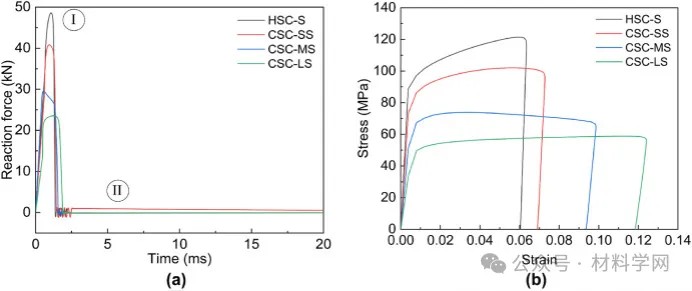

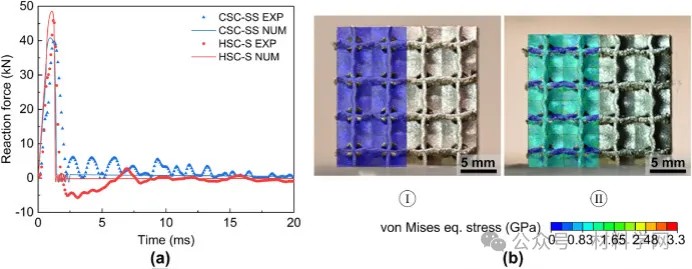

图8所示。动态落锤冲击下CSC结构的力学性能:(a)反作用力随时间的数值对比;(b)不同波纹参数下结构的应力-应变曲线。

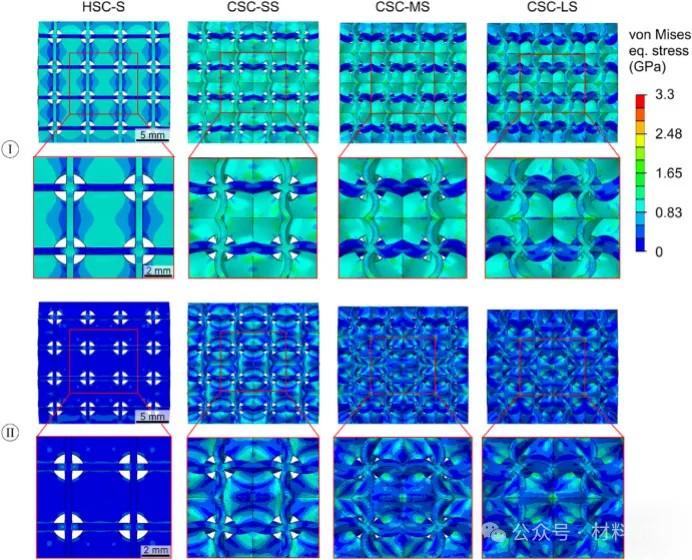

图9所示。不同模型在初始力峰值(阶段I)和冲击后平台(阶段II)的应力分布轮廓。

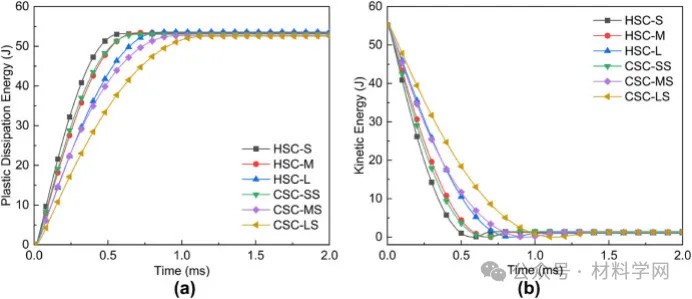

图10所示。不同HSC和CSC结构的冲击能量耗散率:(a)塑性耗散能和(b)动能。

图11所示。通过对比实验结果和数值结果,验证HSC-S和CSC-SS结构在动力冲击试验下的实验验证:(a)反作用力随时间的变化,(b)首次冲击前(阶段一)和后(阶段二)CSC-SS试样的变形情况。

这项工作提出了微观结构和结构设计的结合,以提高增材制造的超材料的性能。采用LPBF工艺制备了具有不同波纹度和去粉特性的板格。数值模拟和实验验证验证了机械超材料的优化设计。1)在增材制造过程中,受晶体学控制启发的倾斜构建方向的打印策略导致具有(101)和(111)优选纹理和精细晶粒的构建微观结构。在准静态压缩测试中,微观结构的改变使强度提高了30%,应变增加了10%,与正常构建方向相比,能量吸收提高了45%。

2)通过进一步完善结构设计,并引入受波浪手性设计启发的波浪板,对印刷板格的冲击衰减进行了微调,使齐纳比提高了140%。变形过程解释了波浪板在较长时间内软化高冲击力的改进依从性。

这项创新研究为通过增材制造技术生产的金属机械超材料的性能改善铺平了道路,整合了微观结构、工艺和结构的设计。这种策略可能为需要高强度、减轻重量和高能量吸收能力的工程应用提供显著的进步。

(责任编辑:admin)

最新内容

热点内容

微电热成型 (μETF)技术制

微电热成型 (μETF)技术制 Backflip推出用于3D扫描至

Backflip推出用于3D扫描至 潜力巨大,本田汽车正将3D

潜力巨大,本田汽车正将3D 最新Science子刊:生物3D

最新Science子刊:生物3D VERIGRAFT获得120万欧元Eu

VERIGRAFT获得120万欧元Eu 美国纽约大学《Biofabrica

美国纽约大学《Biofabrica 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强 《Science》:一

《Science》:一 国产大尺寸陶瓷3D

国产大尺寸陶瓷3D 南京工业大学:基

南京工业大学:基