增材制造钛基金字塔点阵结构对镁/钛双金属复合材料界面强化的优化

时间:2024-06-04 09:14 来源:中国有色金属学报 作者:admin 阅读:次

本研究在界面处采用增材制造点阵结构强化了镁/钛双金属液-固复合铸造的界面结合,优化了点阵结构参数,揭示了点阵结构参数对镁/钛双金属界面结合的影响次序,阐明了最显著因素-长径比对界面结合强度的影响规律。

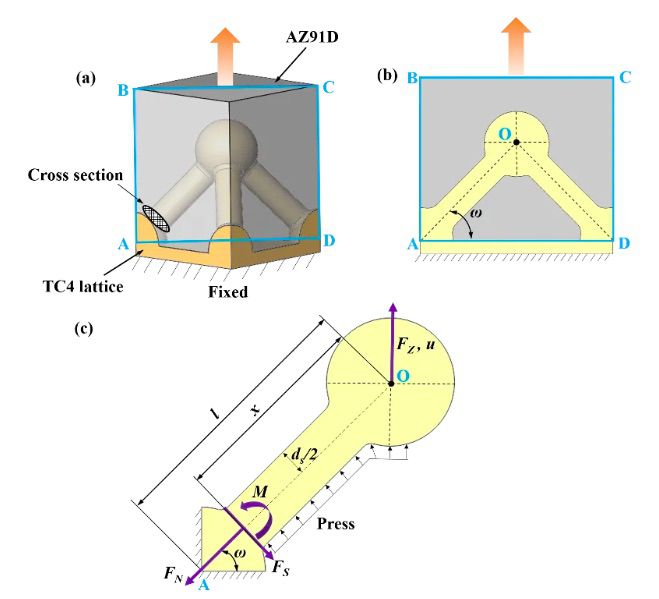

图1(a)为不同长径比下,Mg/Ti双金属的结合强度,可见随着长径比的增加,双金属结合强度先增加后减小。通过对单胞模型中增强体Ti点阵的相对体积分数(图片,vol%)的计算,双金属结合强度随着图片(vol%)的增加,先增加后减小,与复合材料混合定律计算结果得到的规律不一致。图1(b)为不同长径比下,Mg/Ti双金属的失效形式,可见随着长径比的增加,双金属失效形式从Mg破坏转变为Ti杆断裂。Mg的破坏形式主要为被Ti“割裂”成两部分,Ti杆的断裂形式主要为下节点根部处的剪切破坏。结合失效形式可知,图1(a)中失效强度转折的原因在于失效形式的变化。

图1 (a) 长径比l/ds对双金属失效强度的影响和 (b) 长径比l/ds对双金属失效形式的影响

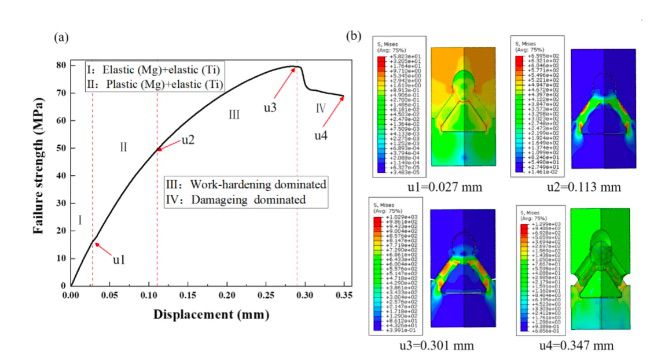

以长径比为3的点阵结构为例,分析Mg/Ti双金属的拉伸变形过程。根据Ti和Mg的属性差异,可以将双金属的变形过程大致分为4个阶段,如图2所示。在变形伊始阶段,在极小的拉伸位移内(u1=0.027 mm),Ti和Mg首先都发生弹性变形,此时拉伸响应曲线呈线性增加,对应的应力云图如图2(b)u1所示,可见界面未分离,杆的根部出现了应力集中现象。由于Mg的弹性模量和屈服强度远小于Ti,随着拉伸过程的进行,当位移大于u1后,Ti和Mg之间的相互作用导致接触压力会逐渐增大,杆下方的Mg基体的Mises应力在88~120 MPa之间,超过Mg屈服应力(89 MPa)的部分率先发生塑性变形,此时便是混合变形的第Ⅱ阶段。随着拉伸的进一步进行,当位移大于0.113 mm后,如图2(b)u2所示,Ti杆根部,与Mg接触的杆上表面和上节点的底部,Mises应力约为970~1100 MPa之间,局部超过Ti的屈服应力(940 MPa),但始终小于其强度极限,即进入由应变强化主导的第Ⅲ变形阶段。随着拉伸变形过程的继续进行,与杆接触的大部分Mg发生塑性变形,在拉伸位移u3=0.301 mm时承载能力达到极限,响应曲线出现峰值,应力云图如图2(b)u3所示,此时界面已完全分离。Mg开始软化。继续拉伸,便进入渐进损伤阶段,响应曲线开始下降,当位移为0.347 mm时,如图2(b)u4所示,Mg被钛完全“割裂”成两部分。

图2 (a)失效过程的四个阶段在拉伸曲线上的反应;(b)四个变形阶段对应的应力云图

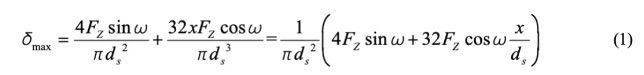

根据双金属的变形过程可建立简化力学分析模型。图3 为Mg/Ti双金属拉伸时的简化力学分析模型,拉伸过程中,Ti点阵结构底部固定,Mg垂直向上移动,根据点阵结构的几何特点以及图2中变形过程的应力分布云图可知,杆单元与下节点连接处的截面为危险截面。点阵结构具有空间对称性,以单根杆为研究对象,如图3(b)所示,可建立危险截面的力学方程进行定性分析。在拉伸变形过程中由于双金属在界面处的应力传递较为复杂,为简化杆的受力分析,将双金属相互作用产生的所有力转化为一个合力Fz,假设Fz作用于上节点的球心O点使得杆发生向上的位移u,由于下节点与基板为刚性连接,故可把杆当作悬臂梁,其主要发生由剪力FS、弯矩M导致的弯曲变形和轴力FN导致的拉伸变形,根据圆杆的变形公式可得到危险截面的应力公式,如式(1)所示。当倾斜角不变时,长径比增加意味着杆径减小,由公式(1)可知截面应力与杆径成反比,因此,当长径比增加(杆径减小)至一定值时,杆必然断裂,导致点阵结构的承载能力降低,进而使得双金属的结合强度降低。

图3 Mg/Ti双金属单胞模型与杆受力简化分析示意图:(a)Mg/Ti双金属三维单胞模型;(b)ABCD截面的二维示意图;(c)单根杆的受力分析示意图

使用选区激光熔融技术(SLM)制备长径比为2、3、5的TC4点阵结构,如图4(a)-(c)所示,然后使用超声振动辅助铸造与AZ91D进行复合,浇注温度为730 ℃。图4(d)-(f)为不同长径比下Mg/Ti双金属的截面示意图,并未发现明显的孔洞,可见采用超声辅助铸造的方法使得AZ91D与TC4嵌合良好。

图4 (a)-(c)SLM制备的不同长径比的点阵结构;(d)-(f)不同长径比下Mg/Ti双金属的截面示意图;

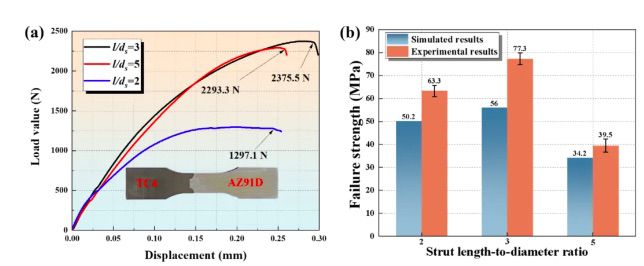

图5为不同长径比下双金属的拉伸实验结果,图5(a)为载荷-位移曲线,图5(b)为双金属的失效强度对比,可见实验结果得到的失效强度变化趋势与模拟结果得到的规律一致。当长径比为3时,实验得到的双金属失效强度为77.3 MPa,高于模拟得到的强度56 MPa。归因于模拟时,点阵结构表面为光滑表面,但实际上SLM制备的点阵结构表面由于未熔融颗粒的沉积,使得表面具有一定的粗糙度,增大了界面摩擦阻力,这对于界面结合强度的提高是有益的。

图5 双金属拉伸实验结果:(a)载荷-位移曲线;(b)失效强度对比

研究结论

(1)使用SLM制备点阵结构强化了Mg/Ti双金属的液-固复合铸造界面结合,最优点阵结构参数为杆径(ds)1 mm,长径比(l/ds)3,节点比(dn/ds)为2.5,最优点阵结构参数下Mg/Ti双金属的结合强度为77.3 MPa。

(2)点阵结构的长径比(l/ds)是影响界面结合的最显著因素,实验结果和有限元分析结果都表明,随着长径比(l/ds)的增加,双金属的结合强度先增加,后减小,当长径比(l/ds)为3时,界面结合强度达到最大。

(3)Mg/Ti双金属的失效形式主要为界面分离,Mg破坏和Ti杆断裂,随着长径比的增加,杆与节点处连接的应力集中会使得失效形式从Mg基体破坏转变为Ti杆断裂。

团队介绍

赵建华,教授、博士生导师。主要从事高性能铝、镁合金及其成形技术研究,先后承担国家自然科学基金面上项目、工信部智能制造新模式项目、宁夏自治区重点研发计划(重大项目)、重庆市科技攻关重大项目等科研项目50余项。在国内外专业期刊及会议公开发表学术论文近200篇,授权发明专利10余项。获得国家教育部及重庆市科技进步一等奖,中国汽车工业科技进步二等奖等奖项。

辜诚,副研究员,从事轻合金凝固过程集成计算材料工程相关领域,在多元合金凝固过程的多尺度耦合模拟、凝固微观组织的定量表征等方面进行了深入的研究。获批国家自然科学基金青年基金项目、中国博士后基金面上项目、重庆市工业设计强基计划等科研项目,发表高水平SCI期刊论文50余篇,授权发明专利2项。

吴远兵,博士研究生。研究方向为金属材料的表面及界面,以第一作者在《Transactions of Nonferrous Metals Society of China》、《Metals and Materials International》、《复合材料学报》等国内外期刊发表论文5篇。

(责任编辑:admin)

最新内容

热点内容

双组份快速固化硅胶油墨为

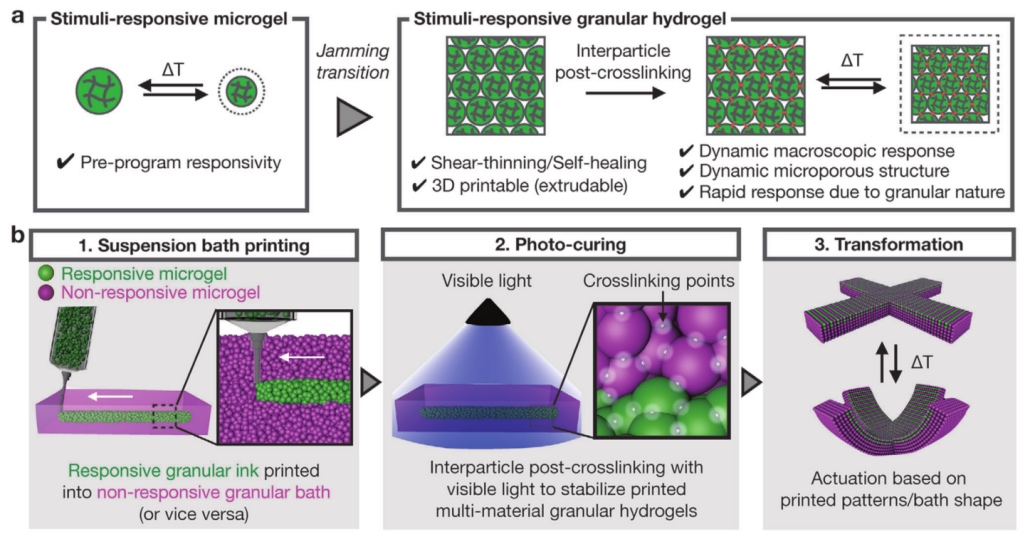

双组份快速固化硅胶油墨为 《AM》:4D打印温度响应颗

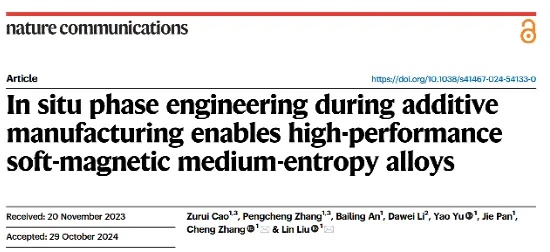

《AM》:4D打印温度响应颗 华中科大柳林团队:基于原

华中科大柳林团队:基于原 韩国研究人员采用磁性3D打

韩国研究人员采用磁性3D打 HHS启动临床试验:利用3D

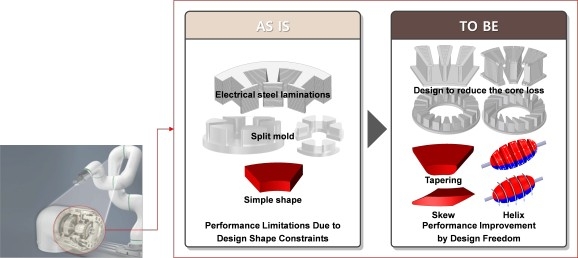

HHS启动临床试验:利用3D 《AFM》:3D打印多尺度仿

《AFM》:3D打印多尺度仿 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强 《Science》:一

《Science》:一 国产大尺寸陶瓷3D

国产大尺寸陶瓷3D 南京工业大学:基

南京工业大学:基