哈工大刘兴军教授团队:LPBF增材制造新突破! 高强度钛合金原位细化!

增材制造进程的这一独特特性是一把双刃剑。一方面,它提供了生产理想形状、微结构和性能的可能性,而这些是传统制造方法无法实现的。另一方面,增材制造过程中固有的陡直的热梯度、高冷却速率以及复杂的热历史,通常会导致孔隙、元素偏析、柱状晶粒和组织中不均匀的相分布——无论是在凝固过程中还是在随后的固态相变过程中——这导致了构建金属部件不同位置的不均匀力学性能。

Ti-6Al-4V合金是一种典型的在增材制造过程中,沿构建方向呈现相空间变化的合金。通过控制工艺参数和/或合金成分,与孔隙、元素偏析和柱状晶粒有关的问题得到了有效解决。然而,由于在增材制造凝固后发生固相转变的合金中几乎不可避免地会出现相不均匀性,因此,获得均匀的力学性能仍然是一个长期的挑战。这种现象,在具有复杂几何形状的增材制造金属部件中更为明显,这些部件包含对机械载荷响应不同的区域,从而导致不可预测的服务故障。

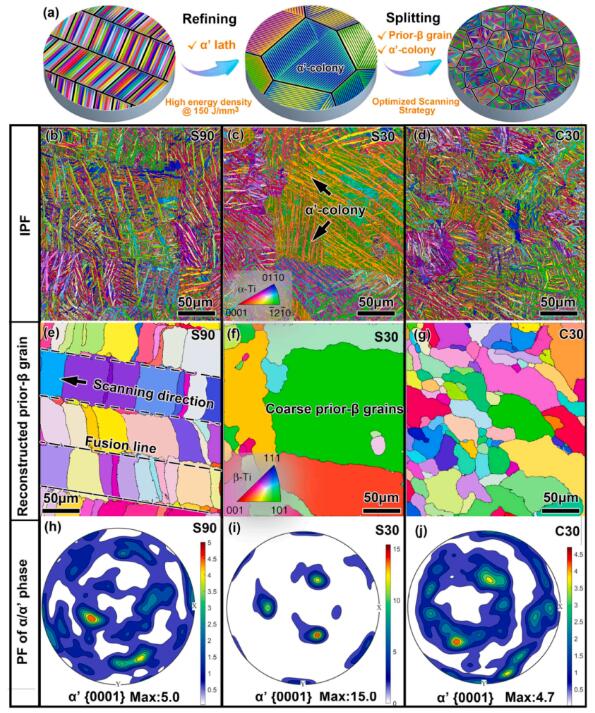

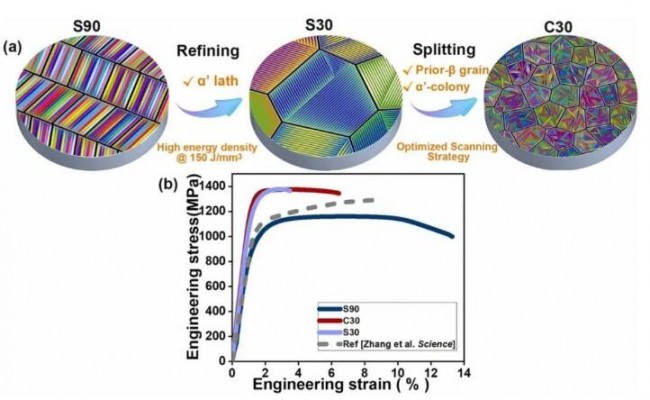

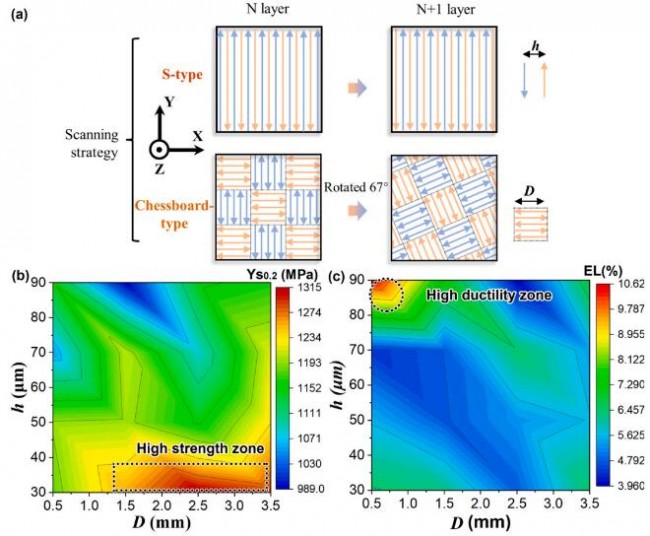

哈尔滨工业大学刘兴军教授团队在《增材制造》2024年第一期发表增材制造钛合金文章,通过改变L-PBF激光粉末床熔融金属3D打印技术中激光与材料的相互作用揭示了一般加工规律:高能量密度可以细化马氏体晶片,优化的扫描策略可以分解β晶粒和α’团,并将这一发现命名为“细化和分解(refinement and decomposition (R&S))”。(R&S)原位微观结构优化方法可以通过传统的LPBF激光粉末床熔融金属3D打印技术实现,不需要定制设备,这一发现为LPBF技术应用的进一步发展提供了重要指导。

https://www.sciencedirect.com/science/article/abs/pii/S2214860424000150

钛合金因其在航空航天和医疗领域的广泛应用而受到人们的关注,通过LPBF激光粉末床熔融金属3D打印技术制造钛合金组件是一项备受期待的增材制造技术,通过使用强大的聚焦激光束精确熔化粉末颗粒,能够逐层制造三维金属部件。

然而,在LPBF激光粉末床熔融金属3D打印技术成形过程中,在超高冷却速率下,α和(α+β)钛合金经常发生马氏体相变, 因此,L-PBF制造的钛合金总是具有典型的分级显微组织,即原β晶粒(母相晶粒)含有大量的α’马氏体板条。这种微观结构通常会导致延展性低和显着的各向异性问题,极大地限制了组件在关键领域的应用。

可以采取两个方面的微观结构设计。首先,在优化β晶粒尺寸时,需要根据成分进行设计,或者使用超声波设备等辅助硬件。其次,在马氏体韧性方面,高温热处理通过消除α’团组织来改善脆性和延展性。

图2.通过R&S策略改变L-PBF制备的Ti-6Al-4V合金的显微组织

图2.通过R&S策略改变L-PBF制备的Ti-6Al-4V合金的显微组织

© 哈尔滨工业大学

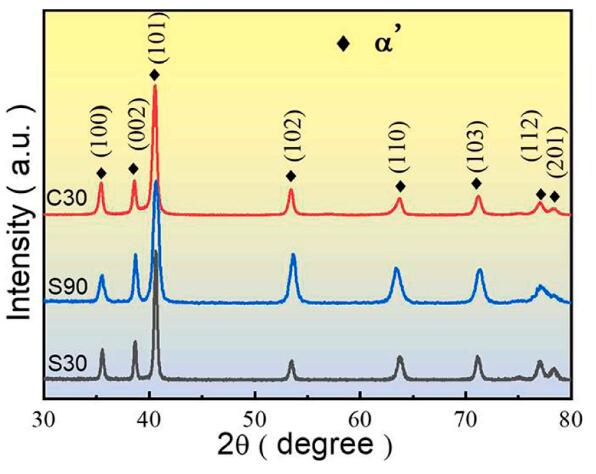

图 3. S30、S90 和 C30 样品的 X 射线衍射图。

图 3. S30、S90 和 C30 样品的 X 射线衍射图。

© 哈尔滨工业大学

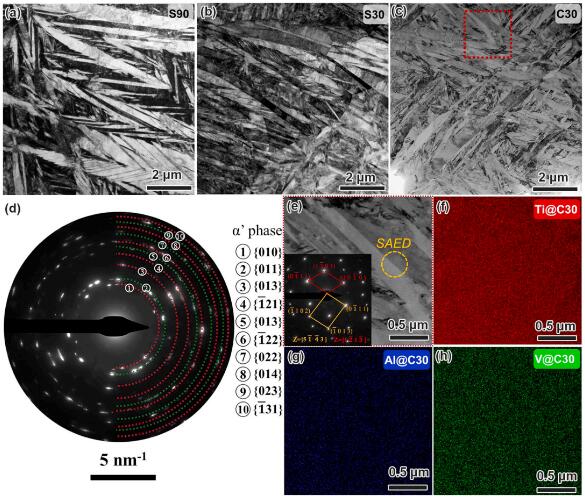

图 4. 透射电子显微镜 (TEM) 下的微观结构

图 4. 透射电子显微镜 (TEM) 下的微观结构

© 哈尔滨工业大学

在这项研究中,哈尔滨工业大学刘兴军教授团队基于LPBF激光粉末床熔融金属3D打印技术制备的钛合金的分级结构实现了多种微观结构特征的协同优化。

(1) 提出了一种广义细化和分解(R&S)策略,可以优化 LPBF 激光粉末床熔融金属3D打印技术制造的 Ti64 合金的分级结构(β 晶粒、α’ 团簇和 α’ 晶片)。

(2)通过提高激光能量密度可以细化马氏体晶片,通过激光扫描路径的分区和旋转策略可以分解β晶粒和α’团。

(3) R&S细化和分解策略不仅大大提高了成型Ti64合金的屈服强度(~30%),而且还提高了零部件的延展性(~87%)。此外,R&S 细化和分解策略有助于最大限度地减少粗糙 β 晶粒造成的损害。

(4)最终,L-PBF模压Ti64合金达到最佳强度平衡,屈服强度为1305±16 MPa,伸长率为6.5±0.8%。

相关链接:

https://www.sciencedirect.com/science/article/abs/pii/S2214860424000150

http://mse.hitsz.edu.cn/info/1029/1039.htm

(责任编辑:admin)

微电热成型 (μETF)技术制

微电热成型 (μETF)技术制 Backflip推出用于3D扫描至

Backflip推出用于3D扫描至 潜力巨大,本田汽车正将3D

潜力巨大,本田汽车正将3D 最新Science子刊:生物3D

最新Science子刊:生物3D VERIGRAFT获得120万欧元Eu

VERIGRAFT获得120万欧元Eu 美国纽约大学《Biofabrica

美国纽约大学《Biofabrica 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强 《Science》:一

《Science》:一 国产大尺寸陶瓷3D

国产大尺寸陶瓷3D 南京工业大学:基

南京工业大学:基