南航-武理陶瓷顶刊:双保护下高性能CCFSiC复合材料的增材制造

本工作采用选择性激光烧结(SLS)结合反应熔融渗透(RMI)技术制备了短切碳纤维增强碳化硅(CCF/SiC)复合材料,利用SiC界面和热解碳层作为双重保护,保护CCF免受熔融硅的侵蚀。热解碳层封装CCF@SiC,外层碳优先与硅反应形成β-SiC层,阻碍了液态硅与CCF的反应。此外,Si-C反应产生的细晶β-SiC优化了CCF/SiC复合材料的微观结构,增强了复合材料的力学性能。双重保护下的CCF保持了原有的高强度和高模量,通过纤维脱粘和纤维拉出机理显著提高了CCF/SiC复合材料的韧性。CCF/SiC复合材料的弯曲强度和韧性分别为265.2

MPa和3.5 MPa m1/2分别。从这项研究中获得的见解有助于更好地理解SLS&RMI制造的CCF /

SiC复合材料的微观结构工程。这为未来在极端环境下的复合材料设计和低成本制造方面的突破铺平了道路。

碳化硅(SiC)陶瓷因其高弹性模量、高导热系数、低热膨胀系数和良好的热稳定性而广泛应用于航空航天领域,尤其是空间反射镜系统。空间反射镜的高空间分辨率和低发射成本要求推动了SiC反射镜向大尺寸、轻量化方向发展。轻质SiC反射镜的设计涉及轻质结构和材料。碳纤维具有高碳含量(≥95%)、高强度、高模量和低密度等优点,是理想的选择。碳纤维增强碳化硅陶瓷基复合材料具有轻质、低成本、低温下近零膨胀系数、高导热性和良好的热稳定性等优异性能,成为空间反射镜的理想选择.碳纤维增强碳化硅陶瓷基复合材料的制备通常包括三个步骤:纤维编织预制件、界面制备和碳化硅基体沉积。该制备工作耗时长,并限制了材料结构设计。

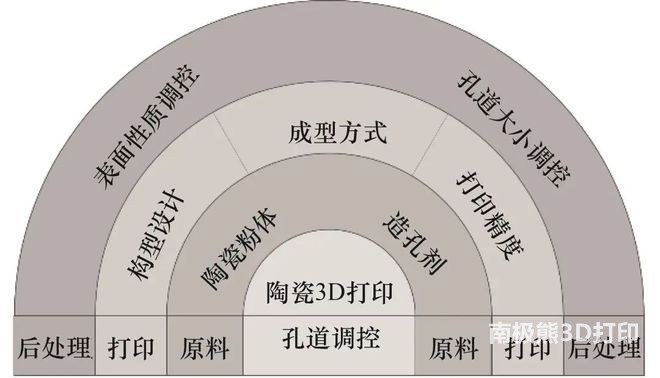

增材制造是一种基于从点到面的逐层制备的新技术。碳化硅陶瓷的主流增材制造技术分为选择性激光烧结(SLS)、直接墨迹、粘结剂喷射、立体光刻等。在目前可用于SiC陶瓷的各种方法中,SLS是一种使用粉末材料的“自下而上”的增材制造技术,可以实现高材料利用率,无需支撑,适用于大尺寸成形。然而,由于硅和碳之间的共价键合,SiC陶瓷的烧结温度通常很高(>1900°C)。相比之下,反应熔融渗透(RMI)只需要在硅的熔点(1410°C)以上进行。在RMI过程中,这些组件几乎没有收缩和最小的尺寸变化,被认为是在更低的温度下制备具有复杂结构的SiC陶瓷的首选方法。在之前的工作中,我们已经成功地证明了短切碳纤维增强碳化硅(CCF/SiC)复合材料在使用各种CCF体积分数时表现出优异的成型精度和低收缩率。然而,由于SLS制备的CCF/SiC坯体孔隙率较高,熔融硅在RMI过程中不可避免地会侵蚀并与CCF发生反应,从而降低了CCF的增韧效果,并在基体中残留了大量的游离硅。

已经做了大量的研究工作来保护碳纤维,以尽量减少熔融硅的侵蚀。Lu等采用化学气相渗透(CVI)工艺将SiC界面沉积在短碳纤维生坯件上,RMI工艺后SiC界面的存在有效保护并保留了短碳纤维,界面层厚度为0.23

μm的CCF/SiC复合材料的最大弯曲强度和断裂韧性分别为238 MPa和4.26 MPa

m1/2。Tang等首先采用水热法制备了碳纤维表面的碳涂层,然后通过硅碳反应制备了厚度为1–3

μm的SiC涂层,最后利用C法进行二次液态硅渗透f@SiC短纤维,并成功制备了Cf具有良好纤维保护的碳化硅复合材料。钟磊等通过浸渍酚醛树脂(PF)调节了碳纤维预制件中的多孔碳结构,实现了反应烧结过程中游离硅和碳化硅基体形成的调控。Cao等利用PIP和CVI工艺制备了碳纤维坯体中的热解碳层和SiC界面层,PIP-C涂层和CVI-SiC涂层复合材料的断裂韧性分别显著提高了1.4倍和2倍。碳纤维外层的PIP-C涂层优先与液态硅反应生成β-SiC,阻碍了液态硅与碳纤维的反应。因此,引入SiC界面和热解碳层是保护CCF免受熔融硅侵蚀的有效途径。与CVI工艺相比,以聚碳硅烷(PCS)为前驱体的PIP制备的SiC界面具有界面涂层均匀、操作简单、成本低等优点。浸渍PF也是在多孔CCF/SiC预制件中引入热解碳的一种有效且低成本的方法。PF在热解后的CCF/SiC预制棒中生成热解碳骨架,在CCF/SiC预制棒中起骨架支撑作用,通过调整浸渍参数可以调节CCF/SiC预制棒的碳含量和孔结构。

本研究提出了一种基于双重保护思想的CCF/SiC复合材料制备新方法,以CCF/SiC混合粉体为原料,以PCS为前驱体,将SLS与前驱体转化过程相结合。通过PF浸渍和RMI制备了CCF/SiC复合材料。通过系统的研究和详细的分析,研究了SiC界面和热解碳双重保护对CCF/SiC复合材料微观结构和力学性能的影响。本研究为轻质高性能SiC复合材料的发展做出了贡献,为其在不同行业的应用提供了宝贵的见解。这项研究的潜在影响延伸到空间反射镜系统和其他航空航天应用,在这些应用中,具有增强机械性能的高性能材料对于实现最佳性能和效率至关重要。

材料商业α-SiC颗粒(D50=

30 μm, 99 %, 沃新材料有限公司,连云港, 中国), 短切碳纤维 (CCF, Φ7 μm, 平均长度 40 μm, 99.9 %,

高科复合材料有限公司, 杭州, 中国) 作为原料。聚碳硅烷(PCS,分子量1100–1500,Liya Chemical Co.,

Ltd.,福建,中国)被选为前驱体。酚醛树脂(PF,科隆化学有限公司,中国苏州)作为浸渍的碳源。选择二甲苯(AR,≥99.0%,国药集团化学试剂有限公司,中国上海)和无水醇(AR,≥99.7%,国药集团化学试剂有限公司,中国上海)作为溶剂。商业硅粉(D50=

20μm, ≥99 %, Dongying Hanzun New Energy Technology Co., Ltd., Dongying,

China) 作为 RMI 工艺的硅源。

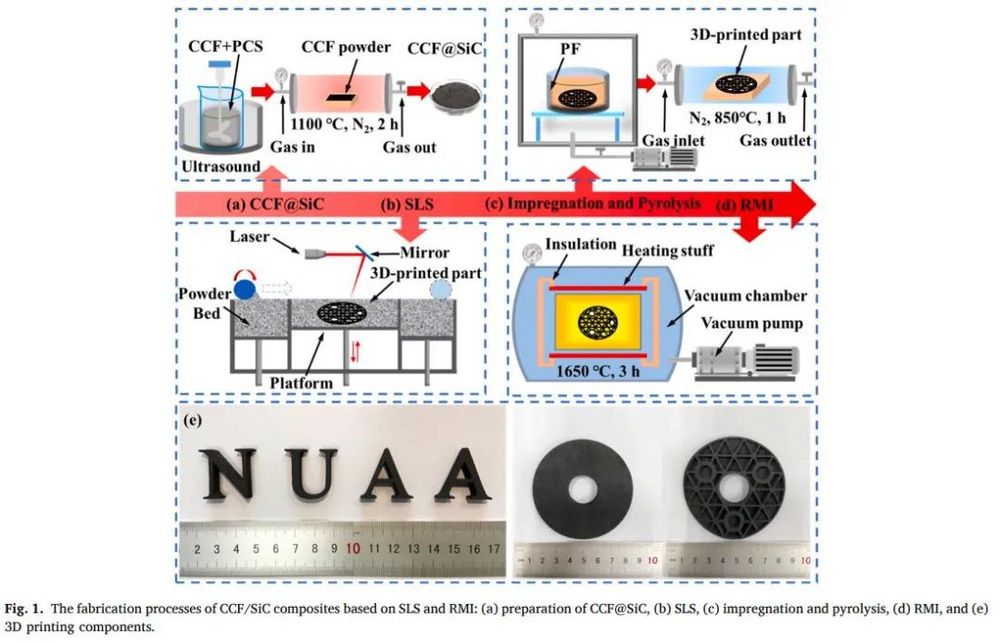

CCF@SiC

图1显示了基于SLS和RMI的CCF/SiC复合材料的制备工艺。首先,将CCF加入到质量比为1:1的25

wt%聚碳硅烷-二甲苯溶液中,超声搅拌15

min使其分散均匀。然后,将CCF在60°C下干燥并研磨并通过60目筛。最后CCF@SiC,在N2在1100°C下气氛2

h,完成PCS向SiC的有机-无机转化,研磨并通过150目筛(图1a)。

SLS

首先,以CCF@SiC:SiC=24体积%:76体积%的比例称量CCF@SiC和SiC粉末。随后,加入总质量为15%的CCF和SiC的PF粉末。然后,将所有粉末混合在粉末混合机(GH-5L,福曼机械,中国)中混合,转速为90

r/min,混合时间为6 h。最后,得到均匀的CCF/SiC混合粉末。CCF/SiC坯体由SLS 3D打印机(HK

C500,华科3D有限公司,中国武汉)制造,配备CO2波长为 10.6 μm、精度为 0.2 mm

的激光。粉末撒布速率、分层厚度、粉末床预热温度、激光功率和扫描速率分别为300 mm/s、100 μm、60 °C、7 W和2000

mm/s。最后,导入STL格式的成型,制备CCF/SiC坯体(图1b)。

浸渍和热解CCF/SiC生坯在N2从室温到600°C,在850°C下以2°C

/ min的速率,从600°C到850°C以5°C / min的速率,气氛1小时。 热解后,将CCF/SiC预制件浸渍在50

wt%酚醛树脂-乙醇溶液中30 min,压力为-0.1 MPa。然后,将CCF/SiC预制件在80°C下干燥30 min,并在850

°C下继续热解。 CCF/SiC预制件的浸渍-热解重复2个循环(图1c)。

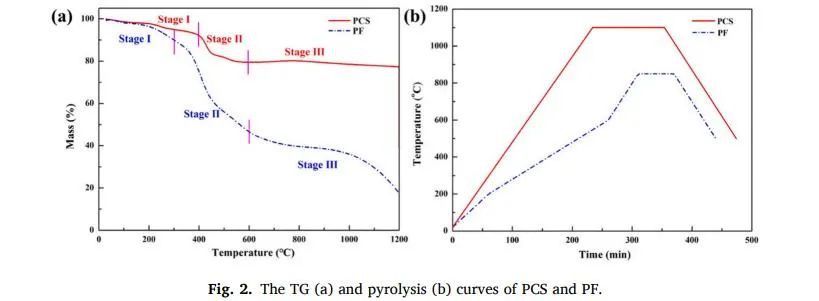

PCS和PF的TG分析图2显示了PCS和PF在N2下的TG和热解曲线大气层。PCS的热解过程分为三个阶段。PCS的第一质量损失阶段(室温至400

°C)为8.0 %,去除了少量吸附水,挥发了一些大分子聚合物和热解产物。在第二阶段(400 °C–600

°C),质量损失高达12.5%,这是由于PCS中有机官能团之间的键的凝结和断裂,以及与氢、烷烃和其他气体的逸出有关的Si-H和C-H键的断裂。第三阶段的质量损失小于2.2

%,热解产物表现出无机特性,直到完全转化为无定形SiC。PF的热解过程也分为三个阶段。第一阶段(室温至300°C)的质量损失为10.1

%,这主要是由于吸附水的去除和小分子气体的逸出。第二阶段(300 °C–600

°C)的热解反应非常激烈,质量损失达到43.4%。苯酚及其衍生物在热解过程中被释放并伴有脱氢和碳化反应。第三阶段(600 °C–1200

°C)的TG曲线起初趋于稳定,在1000 °C时开始迅速下降,质量损失为28.8 %。PF的聚合结构在600–1000

°C时逐渐转变为玻璃碳结构并重新排列,随着温度继续升高至1000–1200

°C,玻璃碳被重新包裹并交联。适量的热解碳有助于提高RMI过程中二次SiC的含量。因此,CCF/SiC预制件的热解温度设定为850°C。

CCF/SiC预制件的热解曲线如图2b所示。

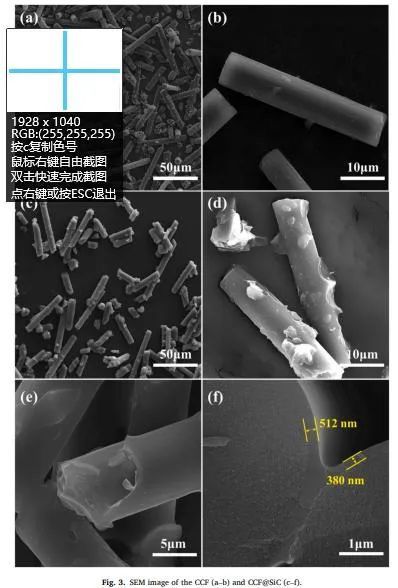

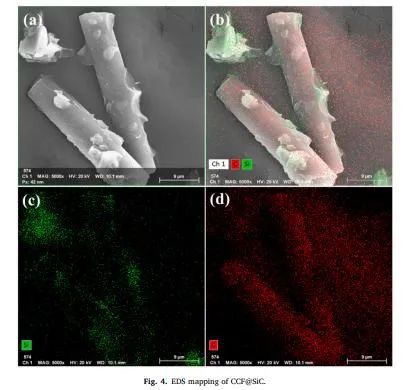

微观结构和相组成 图3显示了CCF和CCF@SiC的SEM图像。CCF的平均直径为7μm,长度范围为20至80μm。原始CCF呈现均匀的短棒形状,并且由于其制备过程,纤维表面有浅槽。涂覆有SiC界面的CCF保留了其原有的形状和尺寸,并且由于液相涂覆工艺,CCF彼此独立,没有团聚。SiC界面在CCF表面形成核壳层。图3f显示了CCF@SiC的横截面,可以观察到SiC界面致密且与CCF结合良好。SiC界面厚度约为几百纳米,图中测量结果显示,不同位置的界面厚度分别为380 nm和512 nm。图 4 显示了与图 3d 对应的 CCF@SiC 的 EDS 映射。EDS映射显示有两种元素,硅(绿色)和碳(红色)。元素分布决定了CCF表面涂有SiC层。

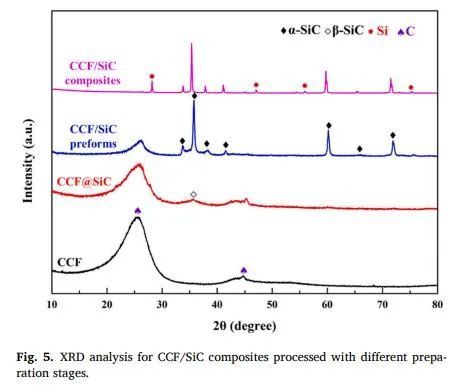

图5显示了不同制备阶段处理的CCF/SiC复合材料的物相分析。在CCF/SiC复合材料制备的不同阶段,检测到与无定形碳相对应的典型峰。在CCF@SiC中检测到β-SiC的衍射峰,表明PCS生成的SiC界面为3C–SiC。在热解后的CCF/SiC预制件中检测到α-SiC、β-SiC和无定形碳,分别对应初始SiC颗粒、SiC界面和热解碳。热解碳来源于PF的热解。RMI后在CCF/SiC复合材料中检测到硅和SiC的衍射峰。由于在RMI过程中大部分热解碳被消耗形成β-SiC,而剩余的未反应碳是无定形的,因此未检测到碳峰。由于硅碳反应不足,CCF/SiC复合材料中存在少量游离硅残留。

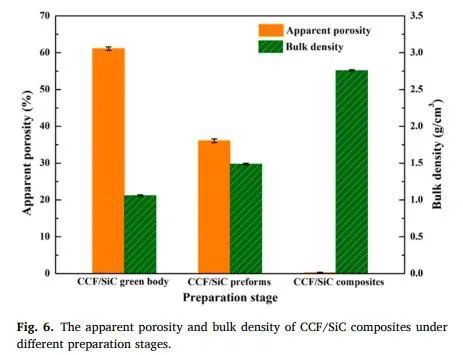

图6显示了CCF/SiC复合材料在不同制备阶段下的表观孔隙率和堆积密度。PF浸渍后CCF/SiC复合材料的表观孔隙率从61.1 %显著降低到36.8 %。PF渗入CCF/SiC坯体的孔隙结构中,在浸渍过程中在CCF和SiC颗粒表面形成树脂涂层。PF热解形成的热解碳被涂覆在CCF表面。在RMI工艺中,外部热解碳优先与熔融硅反应形成β-SiC层。RMI后CCF/SiC复合材料的表观孔隙率仅为0.24 %,堆积密度由1.06 g/cm提高到2.76 g/cm3.

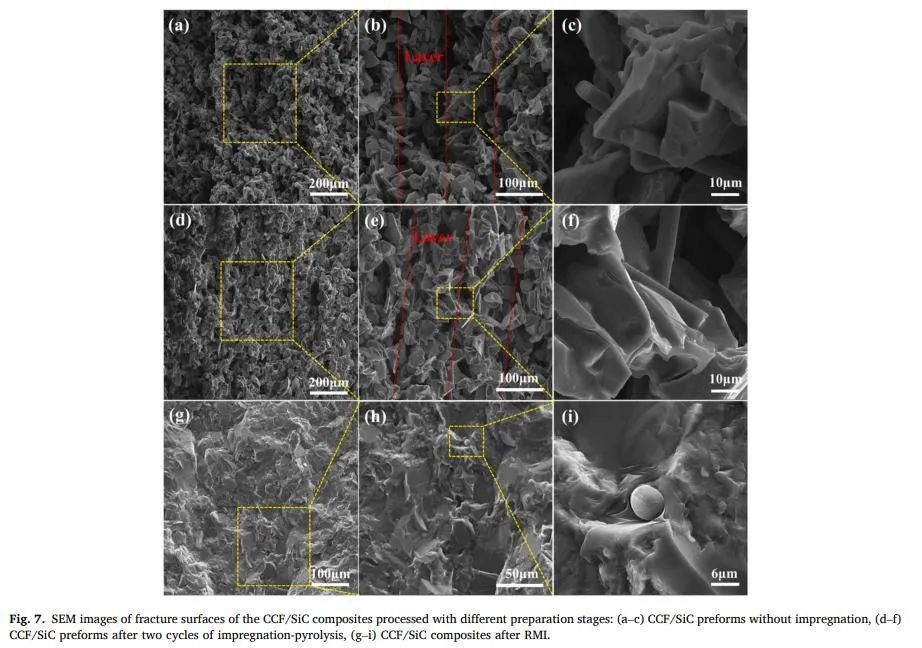

图7显示了不同制备阶段加工的CCF/SiC复合材料的断裂形貌。CCF/SiC预制棒表现出增材制造的典型层状结构特征。CCF和SiC颗粒通过热解碳的结合分布在单层中。由于混合粉末的堆积密度有限,各层之间存在大量的孔隙缺陷。浸渍和热解后,CCF/SiC预制件的孔径和孔数均减小,与表观孔隙率的减小一致。热解碳在CCF@SiC表面形成均匀的包覆层,提供了CCF的双重保护。图7g–i显示了RMI后CCF/SiC复合材料的断裂形貌。CCF/SiC复合材料的断裂破坏主要为晶间断裂和晶间断裂。CCF保持了规则和完整的形貌,没有被熔融硅侵蚀,并且观察到大量的纤维拉拔和纤维脱粘,这对CCF/SiC复合材料的韧性有积极影响。与之前没有任何CCF保护的工作相比,CCF几乎完全被消耗,并且没有观察到纤维拔出和脱粘。

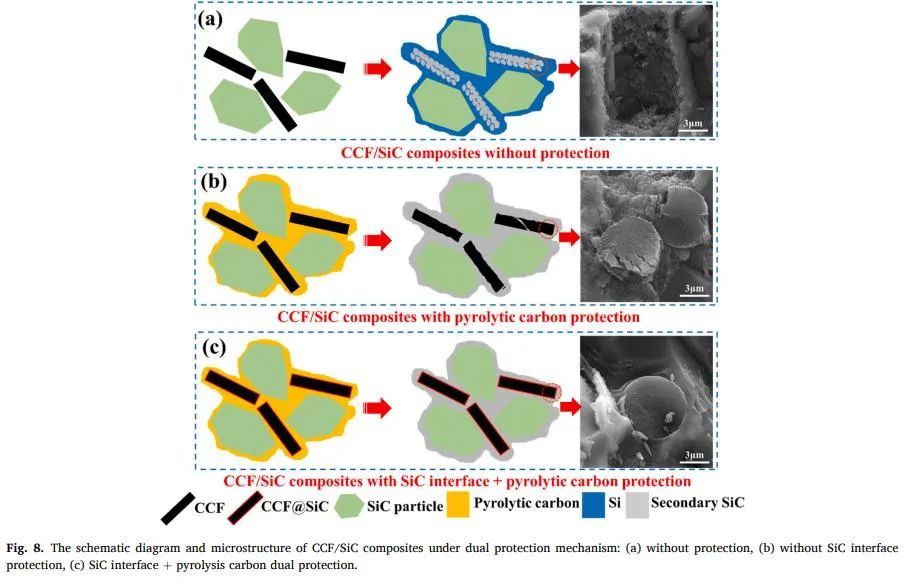

图8显示了RMI后有或无保护的CCF/SiC复合材料的示意图和微观结构。没有任何保护的CCF几乎完全被与熔融硅反应消耗,在原始位置形成孔隙。CCF/SiC预制棒的高孔隙率和孔隙结构为熔融硅的渗透提供了通道。在RMI过程中,碳溶解到液态硅中并达到饱和状态,然后β-SiC核析出,形成连续的β-SiC界面层。β-SiC层可防止液态硅与预制件内部的碳直接接触,最终在扩散反应过程中形成细小的结晶β-SiC晶粒。Pampuch等人报道了PAN衍生碳纤维与熔融硅在1500 °C下的反应导致β-SiC的形成,在高温浸泡期间,SiC晶体从液态硅中的碳溶液中析出,并优先形成小的β-SiC晶体随机分布在硅基体中的局部区域, 以前被碳纤维占据。这与我们在图8a中观察到的结果一致。按照典型的溶出-沉淀反应机理,在孔壁结构上观察到CCF溶解-沉淀后形成的凹槽和细粒SiC颗粒。图8b显示CCF的外层由微米级的β-SiC颗粒组成。带有热解碳保护层的CCF边缘硅化,外层热解碳优先与硅反应形成β-SiC层,在一定程度上保留了CCF原有的形貌。边缘硅化CCF失去了一些性能,表现出脆性特征。相比之下,具有SiC界面和热解碳双重保护的CCF的形貌和结构完整,有效地避免了熔融硅的侵蚀。

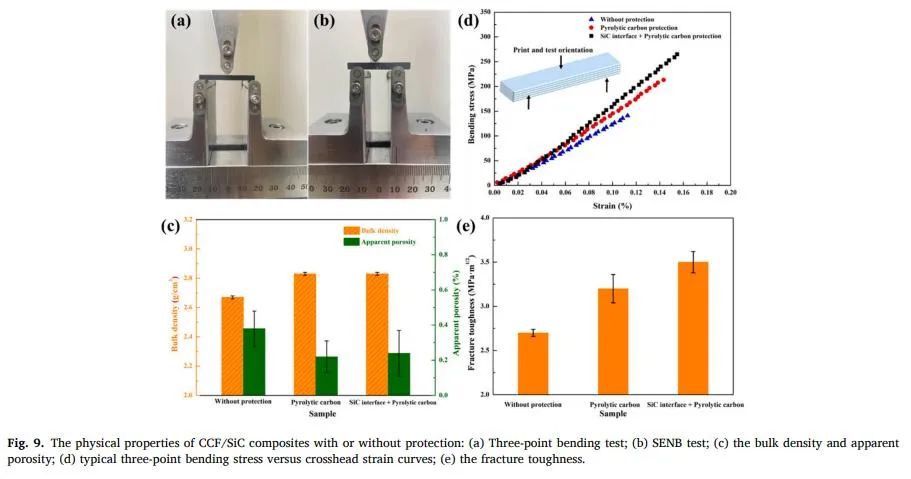

物理性能 图9显示了有或没有保护的CCF/SiC复合材料的物理性能。图9a和b显示了CCF/SiC复合材料弯曲强度和断裂韧性的测试标准。CCF/SiC复合材料的“SiC界面+热解碳”双重保护,显著提高了力学性能。如图9d和e所示,在裂纹扩散过程中,CCF的拔出和脱粘增强了能量吸收,导致CCF/SiC复合材料的韧性显著提高。断裂韧性从2.7 MPa m提高到3.5 MPa m1/2三点弯曲试验显示,弯曲强度从140.8 MPa提高到265.2 MPa。此外,CCF/SiC复合材料的堆积密度从2.67 g/cm增加到2.76 g/cm3同时保持基本相同的表观孔隙率水平。这种改善可归因于二次SiC百分比的增加和游离硅含量的降低。与热解碳保护相比,在双重保护机制下,堆积密度略有降低,表观孔隙率略有增加。在RMI过程中,外部热解碳层优先与熔融硅反应形成SiC层。碳化硅层不能完全阻挡熔融硅和碳纤维之间的接触。因此,一些碳纤维继续溶解在熔融硅中形成SiC。与热解碳保护相比,具有双重保护的CCF/SiC复合材料减少了熔融硅对碳纤维的侵蚀,使得碳纤维在复合材料基体中的体积比更大,导致其堆积密度略有下降,而孔隙率则略微增加了0.02 %,这可能是由于基体中碳纤维被拉出时形成了微小的孔隙。

采用SLS结合双重保护机制成功制备了高性能复杂结构CCF/SiC复合材料,其中SiC界面避免了熔融硅对CCF的侵蚀,而热解碳层产生的β-SiC阻碍了熔融硅的渗透。CCF/SiC复合材料内部的CCF保留了其高强度和高模量特性,并发挥了增韧作用。研究重点评估了“碳化硅界面+热解碳”双重保护对表观孔隙率、堆积密度、物相组成、微观结构和力学性能的影响,得出以下主要结论:

(一)熔融硅侵蚀CCF的结构并生成细晶粒的β-SiC,然后随着反应的继续,SiC晶粒连接并生长。CCF与熔融硅之间的反应遵循典型的溶解-沉淀机制。

(二)热解碳的引入可以与硅反应生成β-SiC,从而阻止熔融硅对CCF的侵蚀。此外,基质中的游离硅含量也降低了。

(三)双重保护机制下的CCF保持了其规则和完整的形貌,增韧机制包括纤维拔出和纤维脱粘,共同导致CCF/SiC复合材料的力学性能得到实质性改善。

综上所述,SiC界面和热解碳的双重保护成功地避免了CCF/SiC复合材料RMI过程中熔融硅对CCF的侵蚀。这些CCF/SiC复合材料在各行各业的高性能应用中具有广阔的前景。CCF的双重保护机制为设计和开发具有优越性能和增强性能的先进SiC基复合材料开辟了新的可能性。

【相关论文】

Additive manufacturing of high-performance CCF/SiC composites under dual protection

【相关链接】

https://doi.org/10.1016/j.ceramint.2024.01.017

(责任编辑:admin)

微电热成型 (μETF)技术制

微电热成型 (μETF)技术制 Backflip推出用于3D扫描至

Backflip推出用于3D扫描至 潜力巨大,本田汽车正将3D

潜力巨大,本田汽车正将3D 最新Science子刊:生物3D

最新Science子刊:生物3D VERIGRAFT获得120万欧元Eu

VERIGRAFT获得120万欧元Eu 美国纽约大学《Biofabrica

美国纽约大学《Biofabrica 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强 《Science》:一

《Science》:一 国产大尺寸陶瓷3D

国产大尺寸陶瓷3D 南京工业大学:基

南京工业大学:基