Headmade Materials 开发冷金属熔合连续工艺链

时间:2023-10-23 09:50 来源:南极熊 作者:admin 阅读:次

2023年10月20日,Headmade Materials正在与Rösler 集团旗下品牌 AM Solutions和 Neue Materialien Bayreuth GmbH合作,基于AutoSmooth项目开发冷金属熔合连续工艺链。

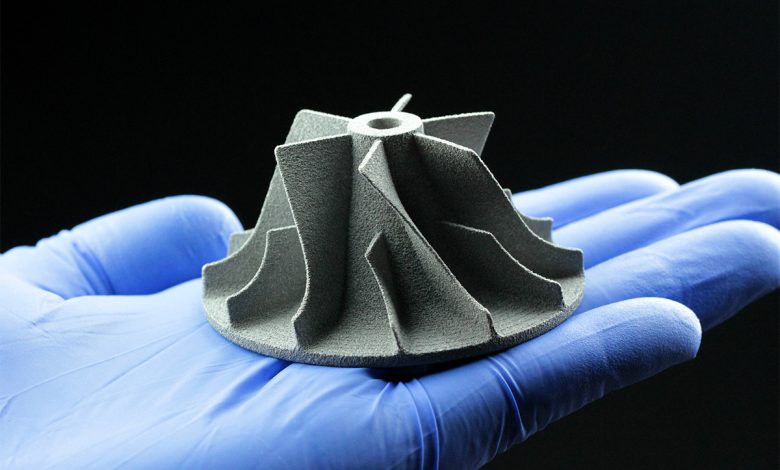

△Element22 使用 Cold Metal Fusion 技术 3D 打印钛零件。更多部件如下所示。

Headmade Materials

是一家粉末冶金材料和工艺开发商。此外,该公司还是冷金属熔合技术(ColdMetalFusion

,简称CMF)工艺的先驱,为工业用户搭建了桥梁。AMSolutions 是 3D 打印后处理解决方案的全球领导者,致力于扩展和自动化后处理。ColdMetalFusion 技术使用户能够经济高效地批量生产高质量金属部件,每年的部件数量高达 100,000,000 个。然而,为了充分利用增材系列生产的潜力,仍然需要决定性的进一步发展:打印部件拆包及其后续表面处理的自动化。

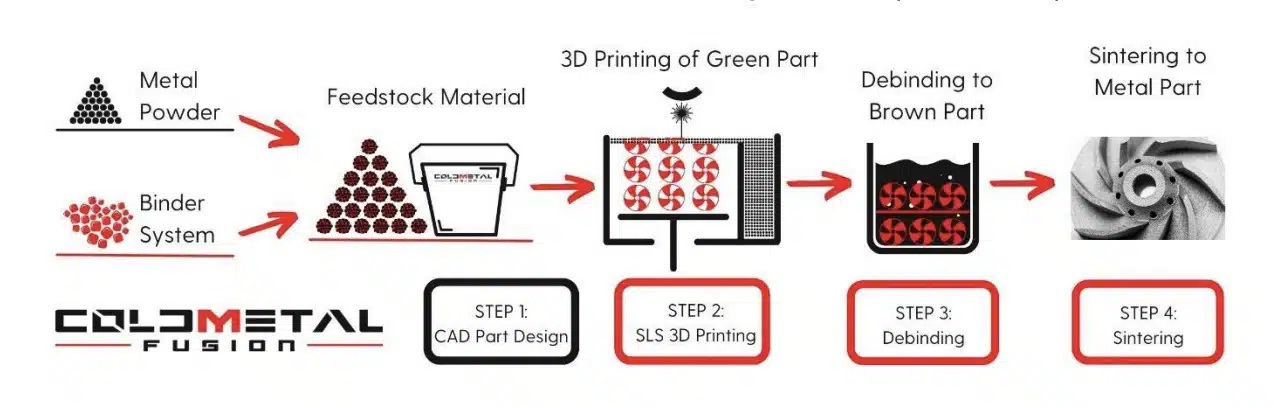

ColdMetalFusion 技术的工作原理

在 ColdMetalFusion

中,零件是逐层构建的,可以使用大多数当前可用的热塑性粉末激光烧结系统(SLS)来完成。这些机器在世界各地广泛使用,价格通常远低于相应尺寸的金属

PBF 系统的价格。CMF 工艺还可以在 Sintratec 等入门级工业机器上运行,从而使初始资本支出不再是一个问题。

在此过程中,塑料粘合剂在低温(<80°C)下熔化,并且构建过程本身不需要支撑结构,这也使得部件可以在构建工作中自由放置。

△ Cold Metal Fusion 在 SLS 流程中的工作原理(来源:MetShape)。

然后对完成的构建工作进行除粉和清洁。由于生坯部件的稳定性非常高,因此可以使用气压或水射流实现此过程的自动化。其余原料可以完全重复利用。生坯部件的高强度不仅有助于降低功率,而且还允许在金属部件烧结之前进行机械(车削、铣削、钻孔、磨削)后处理。这对于难以加工的材料具有特殊的优势。

此外,通过将金属粉末集成到高性能粘合剂系统中,粉末冶金中的所有金属都可用于增材加工,运营成本低,并且零件产量显著提高,从而使零件成本降低高达 90%。SLS 技术的未来发展,尤其是3DM 提供的二极管激光器功能,预计将带来生产力的进一步飞跃。

△Cold Metal Fusion 工作流程(来源:HeadMade Materials)

为 CMF

和所有基于烧结的技术设计零件时必须考虑一个事实:生坯零件在烧结过程中会收缩,并且收缩率可能会因不同的烧结方法而异。在冷金属熔合技术中,原料中的聚合物粘合剂逐层熔化,形成生坯,即填充金属粉末的塑料零件。在选择性地熔化粘合剂的同时,生坯部件实现了高生坯部件密度,从而减少了烧结过程中所需的收缩。例如,不锈钢

316L 和钛 Ti6Al4V 原料在所有方向 (XYZ) 上的收缩率几乎均匀,约为 14%。对于重型或非常高的零件,Z

方向的收缩率可能有所不同,这可能需要 Z 方向的额外缩放,最多可达 0.7%。在其他基于烧结的 3D 打印技术中,X 和 Y

方向的收缩率可达18-20%,Z 方向的收缩率可达 26%。

AutoSmooth 项目

AutoSmooth 项目的主要目标是在未来三年内创建一个完全自动化的流程链,与

ColdMetalFusion 组件的性能完美匹配,用于拆包和表面处理。通过Headmade Materials、AM Solutions 和

Neue Materialien Bayreuth 的密切合作,将整合各自的专业知识来应对这一重大挑战。

Headmade Materials 联合首席执行官 Christian Staudigel

说道:“从我们的角度来看,整个行业工业生产中废品率较低的关键在于零部件处理。通过AutoSmooth项目的合作,我们将在这里达到一个新的水平。为了充分发挥增材系列制造的潜力,需要实现拆包和表面处理的自动化。CMF

技术已经为此奠定了基础,现在我们将与合作伙伴一起迈向全自动解决方案的下一步。”

AM Solutions 的专业知识、Rösler在表面处理领域 80 年的经验以及 NeueMaterialien Bayreuth 的卓越科学知识,为开发符合最高质量标准的自动化工艺链奠定了完美的基础。

Rösler Oberflächentechnik GmbH 技术部门经理 Till Merkel

博士强调:“我们在表面处理方面多年的经验与 ColdMetalFusion 的高可扩展性以及 Neue MaterialienBayreuth

的专业究知识相结合,将彻底改变增材金属系列生产。”

AutoSmooth 项目强调了相关公司致力于突破可能界限并创建突破性解决方案的承诺。此次合作无疑将为金属部件增材系列生产的新时代打开大门。

(责任编辑:admin)

最新内容

热点内容

Swarovski与xolo携手创新

Swarovski与xolo携手创新  北京航空航天大学等:难熔

北京航空航天大学等:难熔 SBOT 扩展高度复杂金属部

SBOT 扩展高度复杂金属部 英国工程政策中心呼吁政府

英国工程政策中心呼吁政府 Lynxter推出新款高速塑料3

Lynxter推出新款高速塑料3 ACMI与华曙高科合作:印尼

ACMI与华曙高科合作:印尼 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强 《Science》:一

《Science》:一 国产大尺寸陶瓷3D

国产大尺寸陶瓷3D 南京工业大学:基

南京工业大学:基