超强、超轻质!MIT麻省理工学院使用剪纸技术制造可用于飞机、汽车、航天器的结构

根据中国科学院物理研究所《纳米剪纸技术与三维光学超手征体研究取得进展》一文,近年来,剪纸和折纸技术在科学界得到了广泛的重视,包括美国哈佛大学、麻省理工学院、西北大学在内的许多著名研究团队都进行了专门的研究,这是由于看似简单的剪纸和折纸技术中其实蕴涵着深邃的科学思想。例如常见的立体剪纸贺卡就包含了从二维平面结构到三维立体结构的形变科学,其衍生出来的立体几何变换知识非常丰富,一个显著的特征是结构所占空间大小在形变过程中发生了几个数量级的变化,而驱动这一变化所需要的能量设计又十分巧妙。因此,结合当代材料和制造领域的巨大进步,剪纸和折纸技术在很多领域得到发展,包括外太空飞行器的太阳能帆板折叠技术,微纳机电系统(MEMS/NEMS),形变建筑学,性能特异的机械、生物和光学器件,乃至DNA纳米剪裁和折叠技术。

日前,MIT麻省理工学院宣布他们的一种设计使用剪纸制造超强、轻质的结构。坚固的金属网格采用剪纸技术制成,比软木更轻,并且具有可定制的机械性能。

麻省理工学院的研究人员利用剪纸技术来开发超强、轻质的材料,这些材料具有可调节的机械性能,如刚度和柔韧性。 这些材料可用于飞机、汽车或航天器。

© MIT

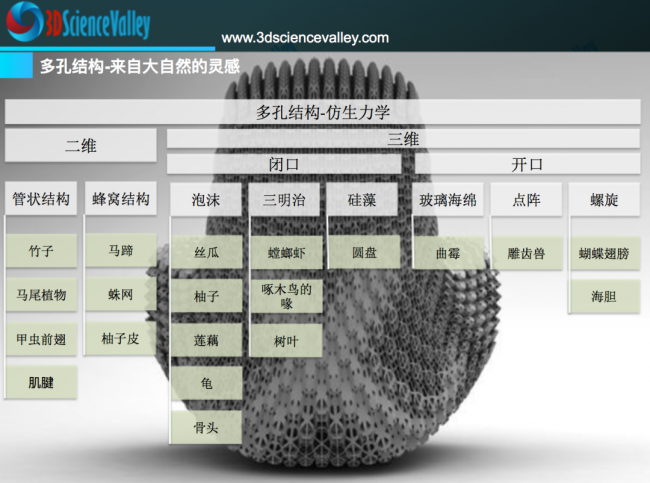

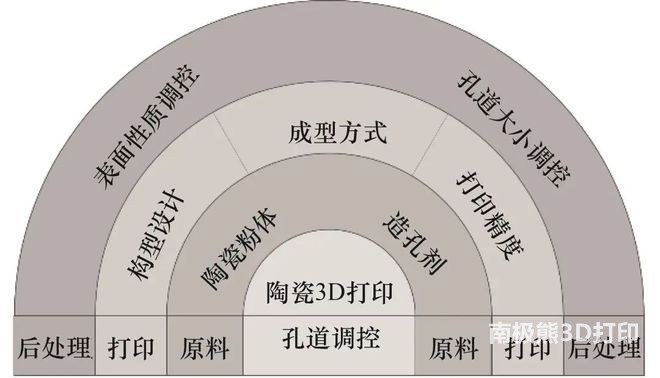

多孔材料是由许多堆积在一起的细胞组成的材料,例如蜂窝。 这些晶胞的形状在很大程度上决定了材料的机械性能,包括其刚度或强度。 例如,骨骼中充满了天然材料,使其重量轻,但坚硬而坚固。

多孔材料

多孔材料

© 3D科学谷白皮书

受到自然界中发现的骨骼和其他细胞固体的启发,人类使用相同的概念来开发建筑材料。 通过改变构成这些材料的晶胞的几何形状,研究人员可以设计材料的机械、热或声学特性。 这类的建筑材料用于许多应用,从减震包装泡沫到散热器等等。

麻省理工学院的研究人员利用剪纸技术制造出了一种被称为板状晶格的高性能建筑材料,据称,其规模比科学家之前通过增材制造所能实现的规模要大得多。

研究人员开发了一种模块化构造工艺,其中许多较小的部件被成型、折叠并组装成 3D形状。利用这种方法,麻省理工的科研人员制造了超轻、超强的结构,在指定的负载下,它们可以变形。

由于这些结构重量轻,但坚固、坚硬,并且相对容易大规模批量生产,因此它们在建筑、飞机、汽车或航空航天部件中具有较大的应用潜力。

板晶格是由板的三维交叉点而不是梁制成的蜂窝结构。这些高性能结构比桁架晶格更坚固、更坚硬,但其复杂的形状使得使用 3D 打印等常用技术制造它们具有挑战性,特别是对于大规模工程应用。

麻省理工学院的研究人员通过剪纸技术克服了这些制造挑战。剪纸是一种通过折叠和剪纸制作3D形状的技术,剪纸技术用于制作夹层结构的时候,必须将平板连接到该波纹芯的顶部和底部,并固定在锯齿形折痕形成的狭窄点上。这通常需要强力粘合剂或焊接技术,从而导致组装速度缓慢、成本高昂且难以规模化。麻省理工学院的研究人员修改了一种常见的折纸折痕图案,称为 Miura-ori 图案,因此与钻石上的刻面一样,通过刻面提供了平坦的表面,可以使用螺栓或铆钉更轻松地将板固定在该表面上。

此外,研究人员设计、折叠和切割图案的方式使他们能够调整某些机械性能,例如刚度、强度和弯曲模量,他们将这些信息以及 3D 形状编码到折痕图中,用于创建这些剪纸波纹。例如,根据折叠的设计方式,一些单元可以被固定,以便它们在压缩时保持其形状,而另一些单元可以被变形,以便它们弯曲。通过这种方式,研究人员可以精确控制结构的不同区域在压缩时如何变形。

由于结构的灵活性是可控的,这些可变形部位可用于支持机器人或其他具有移动、扭曲和弯曲部件的动态应用。

为了制造机器人等更大的结构,研究人员引入了模块化工艺。他们批量生产更小的折痕图案,并将其组装成超轻、超强的3D结构。较小的结构具有较少的折痕,从而简化了制造过程。就像3D打印一样。但与3D打印不同的是麻省理工的工艺可以为材料的性能设定限制,利用麻省理工的方法,科研人员制造出抗压强度超过62牛顿的铝结构,但每平方米的重量仅为90公斤。(软木每平方米重约 100 公斤。)这种结构非常坚固,能够承受的力是典型铝波纹板的三倍。

这种技术可用于许多材料,例如钢和复合材料,使其非常适合生产飞机、汽车或航天器的轻型减震部件。然而,研究人员发现他们的方法可能很难建模。因此,未来他们计划为这些剪纸板网格结构开发用户友好的CAD设计工具。此外,他们希望探索降低模拟设计的计算成本方法,从而更方面定制化所需的材料特性。

这项工作的部分资金由比特和原子研究联盟中心、AAUW 国际奖学金和 GWI Fay Weber 资助。

国内方面,根据3D科学谷的市场观察,季华实验室开发了单胞结构、多胞结构、梯度板状晶格结构及构建方法,据称,该设计方法简单,可实现性强,相较于其他梯度点阵晶格结构在施加载荷时表现出均匀稳定的塑形变形,具有优异的能量吸收能力。

此外,求解逆均匀化问题是设计微结构材料的一种强有力的方法,这其中包括基于密度的,基于等几何分析的,基于双向结构演化的以及水平集方法,通常需要在高性能计算中心(HPC)的算力支持下达到高效并行以减小运行时间,中国科技大学提出了一套在GPU上求解大规模逆均匀化问题的框架。该框架使用C++和CUDA编程语言编写,通过利用统一内存和混合精度策略,减小了对GPU显存容量的需求。由于混合精度带来的精度损失,求解过程会出现数值问题,作者通过对矩阵零空间的处理来避免。同时也设计了合理内存布局以及核函数来提高并行效率。为了满足用户多样化的设计需求,作者在该框架基础上设计了一套自动微分功能的接口,用户只需定义自己的插值函数和目标函数而不用再去编写繁琐的灵敏度分析代码,提高了框架扩展性并减少用户出错的可能。

参考资料:中科大:基于单GPU的大规模微结构设计框架(含开源代码)

(责任编辑:admin)

微电热成型 (μETF)技术制

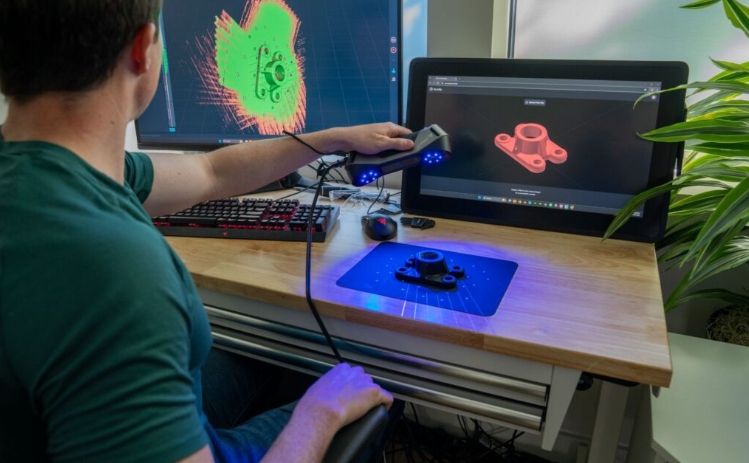

微电热成型 (μETF)技术制 Backflip推出用于3D扫描至

Backflip推出用于3D扫描至 潜力巨大,本田汽车正将3D

潜力巨大,本田汽车正将3D 最新Science子刊:生物3D

最新Science子刊:生物3D VERIGRAFT获得120万欧元Eu

VERIGRAFT获得120万欧元Eu 美国纽约大学《Biofabrica

美国纽约大学《Biofabrica 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强 《Science》:一

《Science》:一 国产大尺寸陶瓷3D

国产大尺寸陶瓷3D 南京工业大学:基

南京工业大学:基