肯纳金属快速发展的量产化3D打印刀具技术

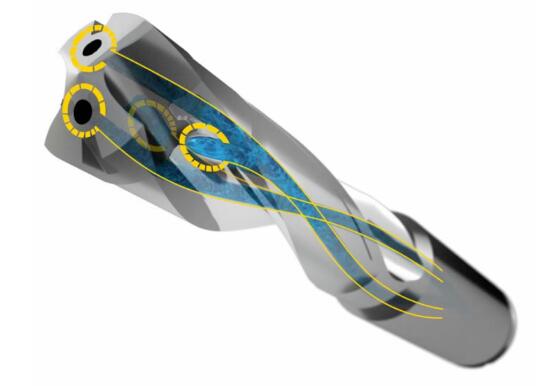

目前在刀具制造中应用的3D打印技术主要有两种。一种是LPBF选区激光熔化3D打印技术,用于制造金属刀具特殊的槽形或者刀具内部复杂的冷却通道;一种是BJ粘结剂喷射技术。Kennametal肯纳金属在3D打印刀具方面的布局涵盖了这两种技术。

根据3D科学谷,金属3D打印技术在制造复杂的刀具外部结构以及内部冷却结构方面占有了一席之地,世界上著名刀具制造商已将金属增材制造工艺应用到个别类型刀具的生产中,从而实现刀具性能的提升,或实现传统制造工艺无法实现的特殊刀具。

其中Kennametal肯纳金属于2021 年 9 月 13 日宣布推出 KAR85-AM-K,这是其用于金属增材制造的最耐腐蚀的碳化钨牌号。它可与 Kennametal 的粘合剂喷射 3D 打印功能结合使用,以生产完整的耐磨部件。通过 KAR85-AM-K,Kennametal 将 3D 打印的优势(例如更大的设计灵活性和更短的交货时间)与传统硬质合金的性能相结合,为石油和天然气、发电等领域的客户生产高性能零件。使用新等级制造的组件已经在与选定的客户进行现场试验。根据3D科学谷的市场观察,肯纳金属通过粘结剂喷射3D打印技术成就了结构更加复杂、带冷却内流道的硬质合金刀具。

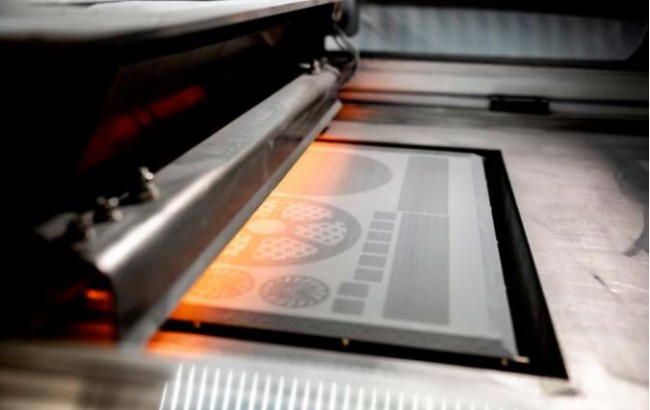

Binder Jetting粘结剂喷射3D打印技术是通过材料喷射和烧结工艺的相互结合来生产完全密度的金属零部件。成本较低的设备也意味着零件成本大大降低,大批量成本较低的零部件是走向生产的关键要素。粘结剂喷射金属3D打印技术有可能取代小批量,高成本的金属注射成型,还可以用于生产其他领域复杂而轻便的金属零件(例如齿轮或涡轮机叶轮),大幅降低3D打印成本,并缩短交货时间。

在Binder Jetting粘结剂喷射3D打印过程中,陶瓷硬质材料的粉末颗粒,包括碳化钨颗粒通过含钴、镍或铁的粘结材料层层打印粘结起来。这种粘合材料不仅是粉末层之间的粘结剂,还使得产品具有良好的机械性能并能生产完全致密的部件,甚至可以选择性地调整弯曲强度、韧性和硬度。这些3D打印的硬质合金模具比传统方法生产的模具具有更大的几何槽形自由度,可以制成更复杂的几何形状。

根据3D科学谷的了解,传统加工工艺, 通常通过将碳化钨粉末均匀地压在柔性袋中来制造具有高纵横比的大尺寸硬质合金工件或碳化物工件(例如立铣刀和钻头刀柄)。虽然均压法的生产周期比成型方法长,但是该工具的制造成本较低,因此该方法更适合于小批量生产。

硬质合金工件也可以通过挤压或注塑成型来形成。挤出工艺更适合于轴对称成形工件的大规模生产,而注塑工艺通常用于复杂形状工件的大规模生产。在两种模塑方法中,碳化钨粉末的等级悬浮在有机粘合剂中,这赋予碳化钨混合物如牙膏的均匀性。然后将混合物通过孔挤出或模塑成模腔。碳化钨粉末等级的特征决定了混合物中粉末与粘合剂的最佳比例,并且对混合物通过挤出孔口或进入模腔的流动具有重要影响。

通过模塑,均压,挤压或注塑成型工件之后,需要在最终烧结阶段之前从工件上除去有机粘合剂。烧结去除工件中的孔隙,使其完全(或基本上)致密。在烧结时,压制成形工件中的金属结合变成液体,但是在毛细力和颗粒接触的共同作用下工件仍然可以保持其形状。

烧结后,工件的几何形状保持不变,但尺寸缩小。为了在烧结后获得所需的工件尺寸,在设计工具时需要考虑收缩率。在设计用于制造每个工具的碳化钨粉末等级时,必须确保在适当的压力下压制时具有正确的收缩率。

从原材料到设计再到制造,肯纳金属已经可以为批量生产零件提供端到端增材制造解决方案。凭借提供全致密硬质合金3D打印部件的能力,肯纳金属已迅速成为增材制造领域的领导者之一。

此外,肯纳金属将差异化的金属粉末与粘接剂喷射以及激光粉末床3D打印技术与打印后处理方面的制造专业知识相结合,以更快地生产成品部件和模具,从而减少停机时间并提高性能。

国内,升华三维在致力于高温合金、难熔金属等特种金属及特种合金零部件灵活定制设计制造的同时,正升级为面向钨部件高密度、大尺寸、规模化生产的卓越3D打印解决方案提供商。

(责任编辑:admin)

微电热成型 (μETF)技术制

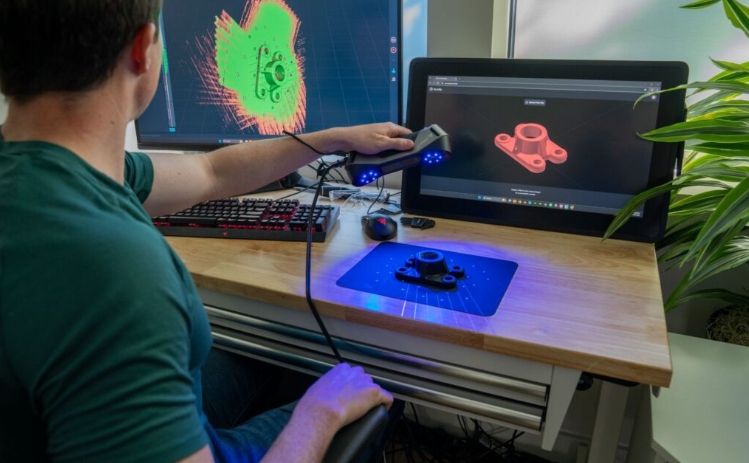

微电热成型 (μETF)技术制 Backflip推出用于3D扫描至

Backflip推出用于3D扫描至 潜力巨大,本田汽车正将3D

潜力巨大,本田汽车正将3D 最新Science子刊:生物3D

最新Science子刊:生物3D VERIGRAFT获得120万欧元Eu

VERIGRAFT获得120万欧元Eu 美国纽约大学《Biofabrica

美国纽约大学《Biofabrica 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强 《Science》:一

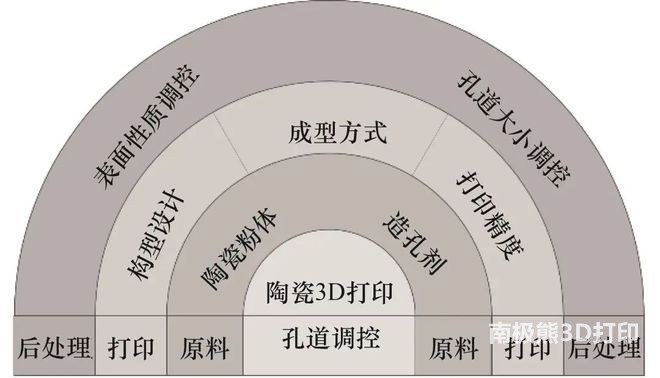

《Science》:一 国产大尺寸陶瓷3D

国产大尺寸陶瓷3D 南京工业大学:基

南京工业大学:基