纳秒激光对激光3D打印的钛合金表面进行抛光

时间:2023-07-12 10:30 来源:长三角G60激光联盟 作者:admin 阅读:次

据报道,采用纳秒激光对激光增材制造的钛合金进行激光抛光具有独特的优势。

成果简要:

前面已经有诸多的研究结果表明,激光抛光工艺在对表面粗糙度小于10μm的初始表面进行抛光是非常有效的。然而,对增材的制品的表面进行抛光所获得的性能,在表面形貌程度不同和粗糙度大于10μm的研究方面还是不充分的。

来自泰国王科技大学(King Mongkut's University of Technology Thonburi) 的研究人员瞄准在表面粗糙度不同且起始形貌不同的增材制造样品进行激光抛光的有效性。3D打印后和激光喷丸后的钛合金Ti6Al4V合金具有不同的粗糙度,在不同的加工工艺条件下进行了激光抛光。设置了三种不同的参数组合来进行研究起始表面粗糙度。激光扫描速度、激光脉冲重复频率、扫描道次以及氩气流量对激光抛光后的表面粗糙度和形貌的影响。使用较慢的扫描速度、高的激光脉冲重复频率以及躲到扫描时可以获得较为光滑的表面。除了起始表面粗糙度之外,表面光洁度的提高还同起始表面形貌密切相关,当采用合适的工艺参数进行抛光时,表面粗糙度可以提高到73%左右。本文的研究结果提供了激光抛光以及该工艺在光滑3D打印表面粗糙度上的深入的研究结果。增材制造部件的后加工,尤其是表面粗糙度是一个关键的问题,将会从激光抛光中获益。

背景介绍:

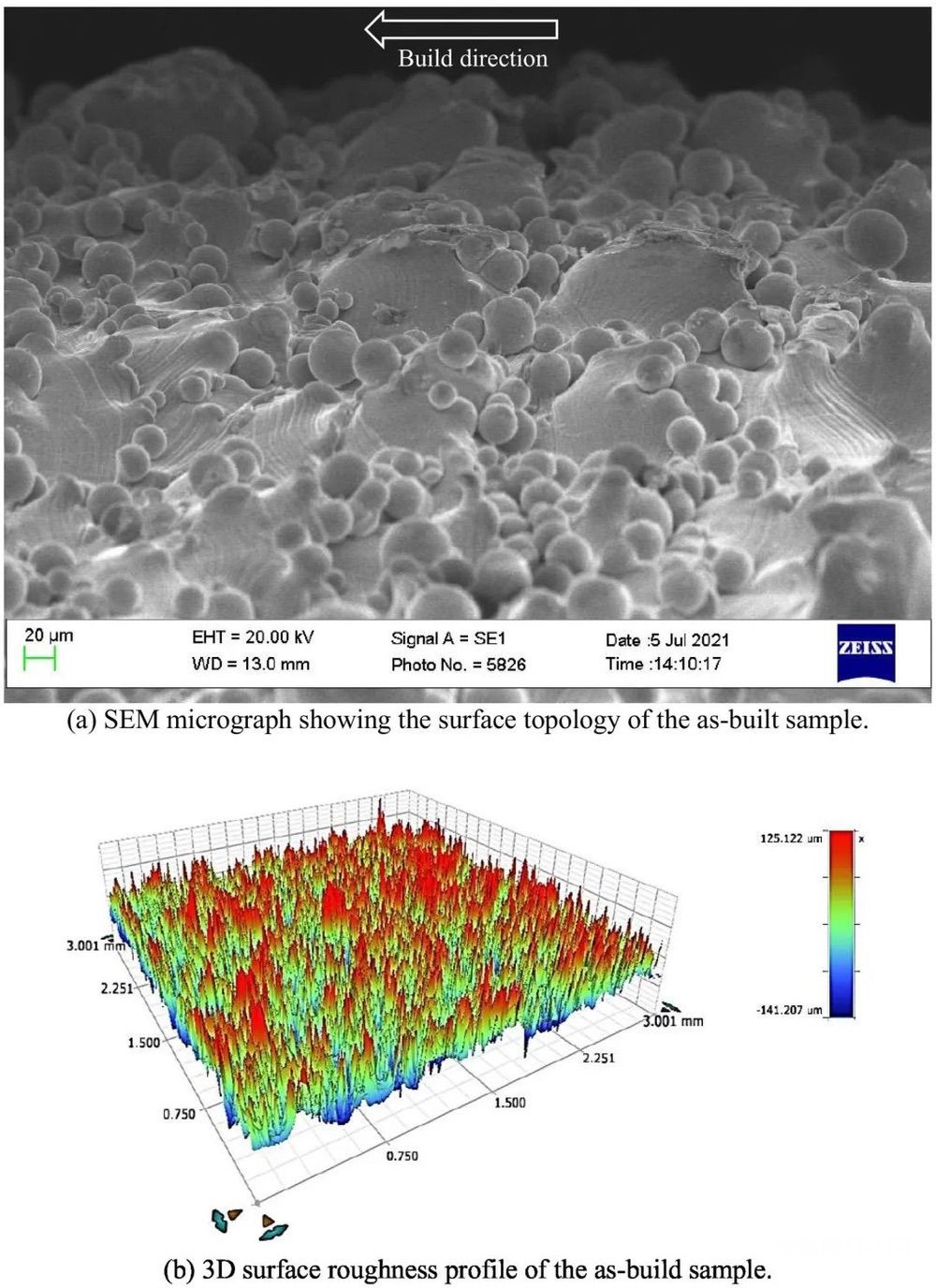

增材制造在制造复杂形状的部件方面同传统制造工艺相比较具有独特的优势。但比较遗憾的是,金属增材制造部件的表面具有比较典型的5到17μm之间的粗糙度。这一点比传统工艺的机加工的表面粗糙度要差。这些表面往往还存在不理想的缺陷,如内部空隙、裂纹和部分未熔的粉末颗粒,从而造成表面粗糙度比较差。尽管增材制造的部件,气表面粗糙度可以通过传统的机加工俩进行抛光,而这一策略仅仅适合形状比较简单的部件和表面易达性比较好的部件。当部件尺寸或表面要抛光的区域比较小(如小于mm)或部件比较复杂的时候,就需要进行特别的设计以满足机加工的设备和工装的设计。

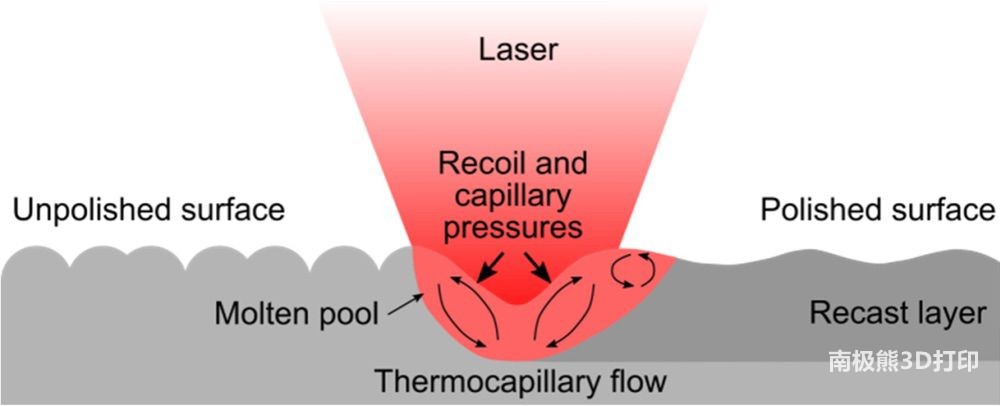

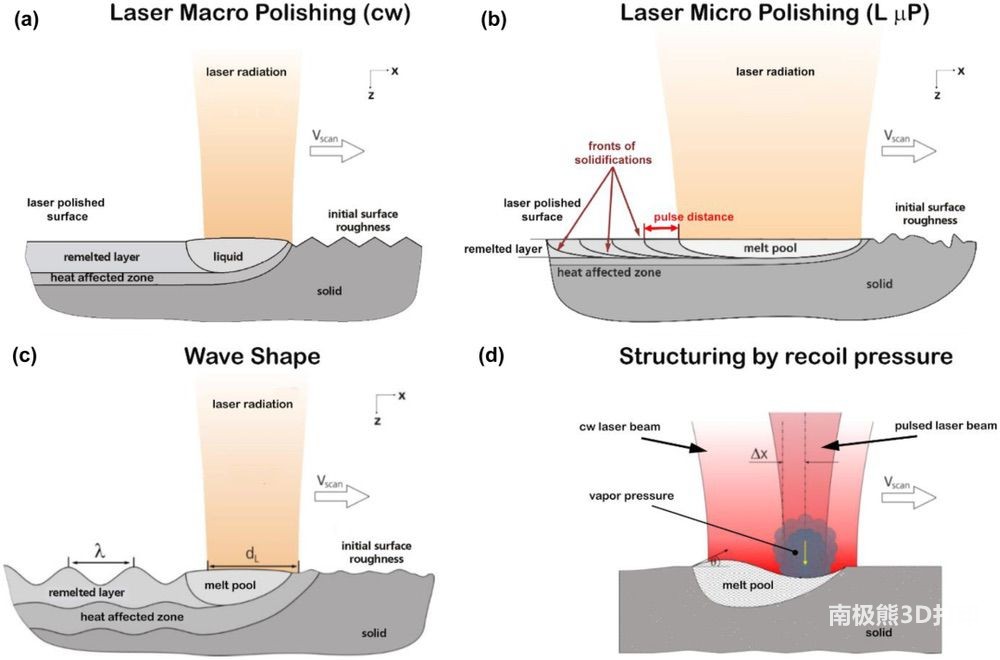

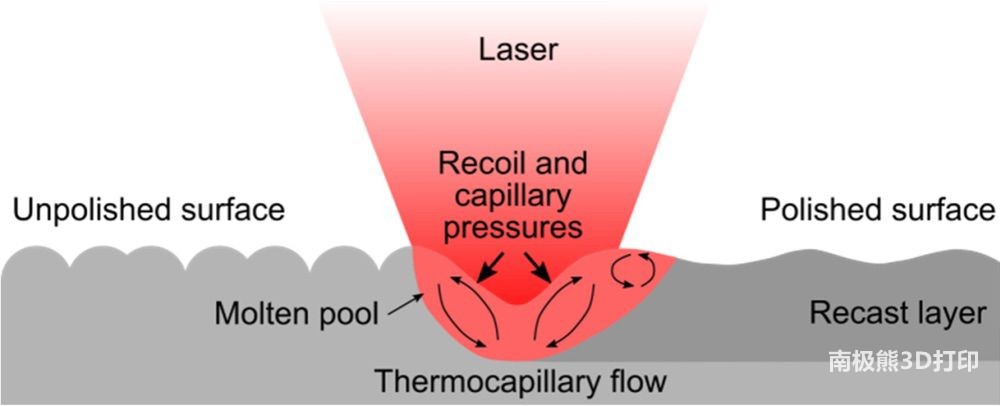

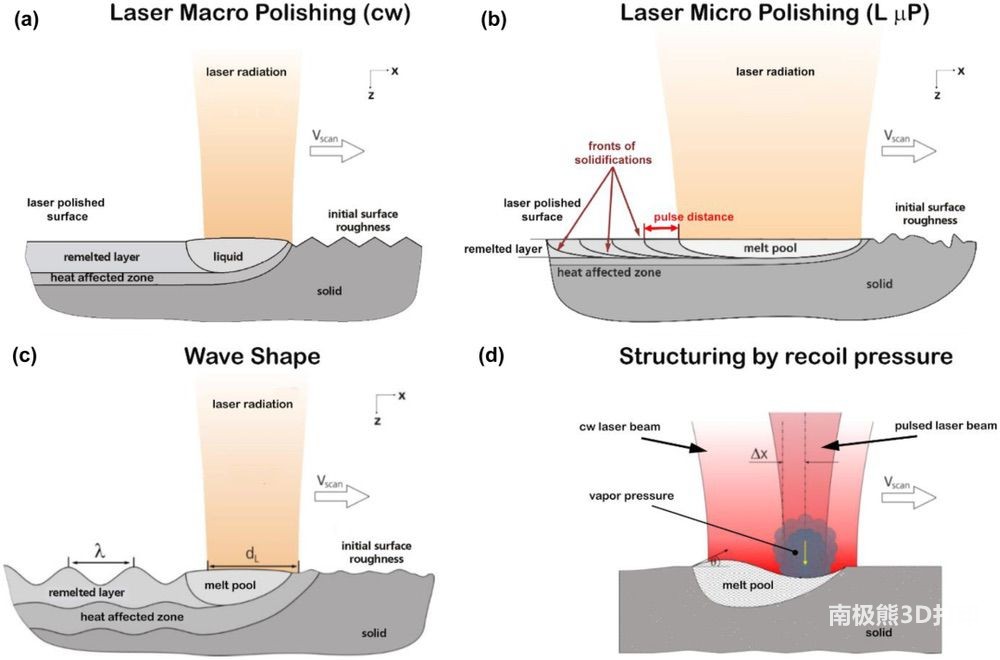

激光工艺在光滑金属表面这一方面具有独特的优势,该工艺不需要额外的工具对工件进行物理接触。该工艺依靠的是表面的重熔和激光重熔层的再凝固。当金属表面被足够高能量的激光所照射时,其表面经受一定程度的重熔,再分布和通过表面拉应力和重立的作用下,在凝固之前实现了光滑表面。熔化层的整个厚度小于波谷到波峰的高度,从而让整个熔化的金属填充到附近的波谷中,这一填充的驱动力是通过毛细效应来实现的,而较厚的熔化层则会促使液体金属从熔池中心向外流动,驱动力是热毛细效应或马可尼效应,从而让其重新分布,如下图所示。激光抛光的机理是表面窄熔和表面过熔。

激光抛光的工艺过程(上图)以及几种典型的激光抛光工艺过程(下图)(Laser polishing process)

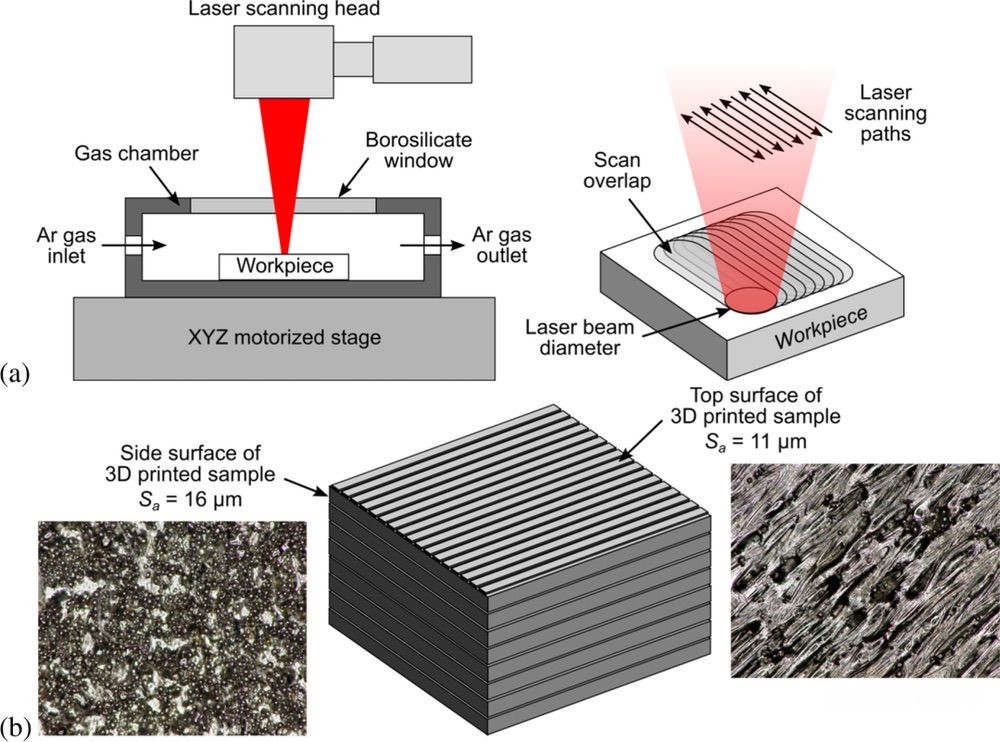

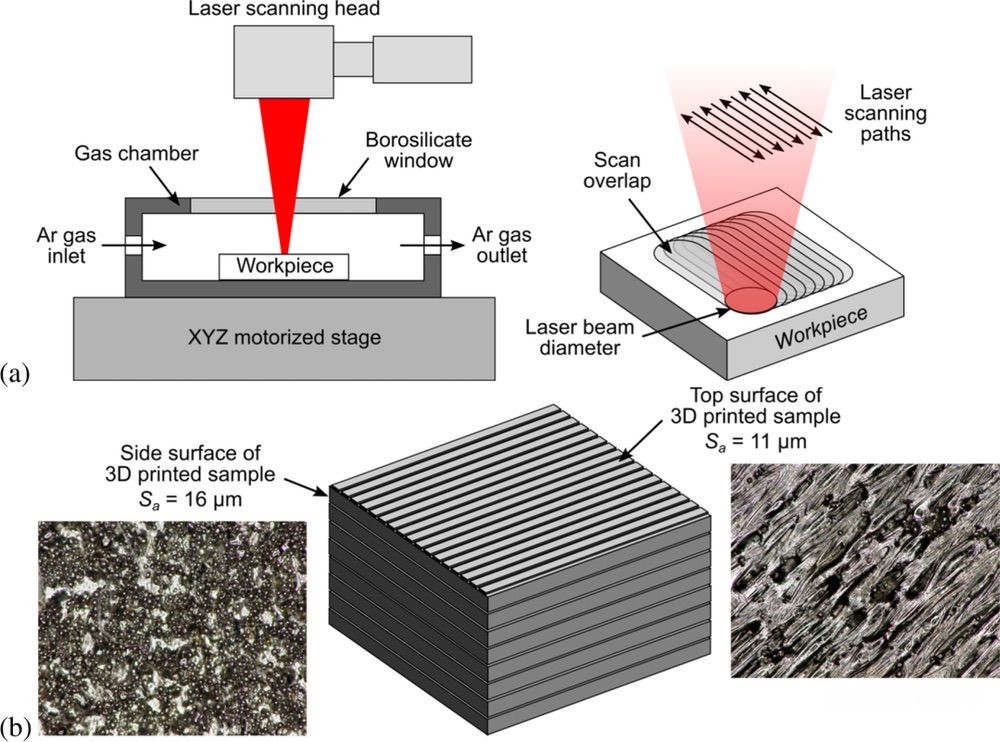

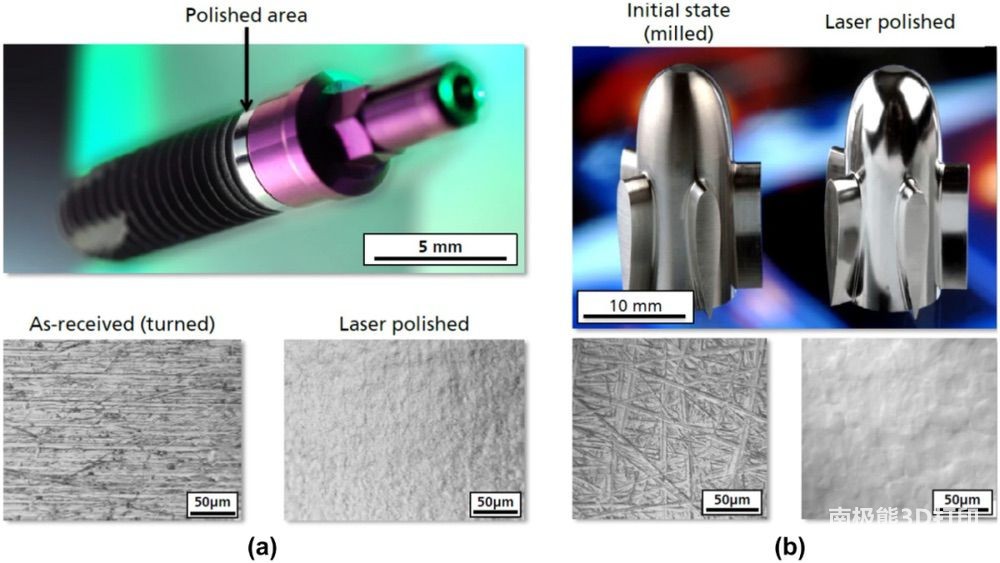

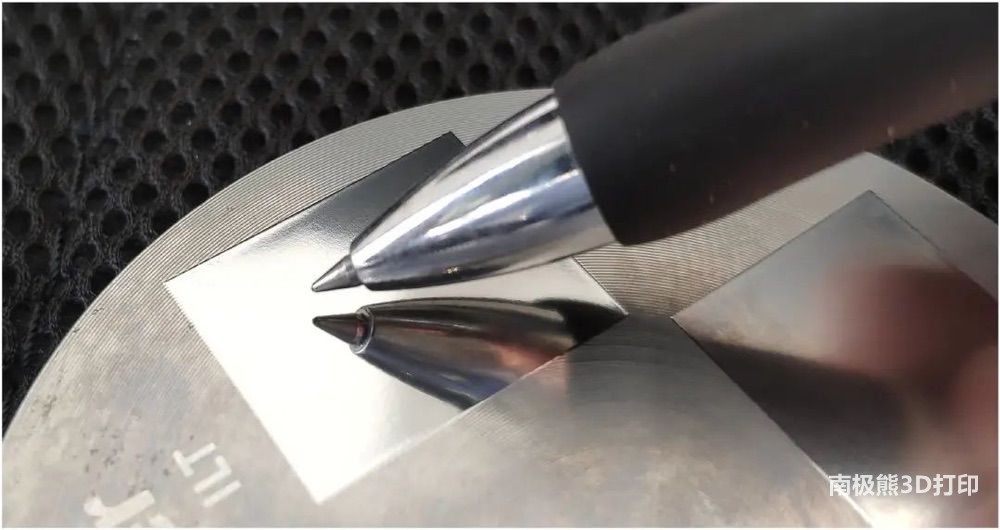

(a) 激光抛光的示意图和 (b) 增材制造钛合金的示意图

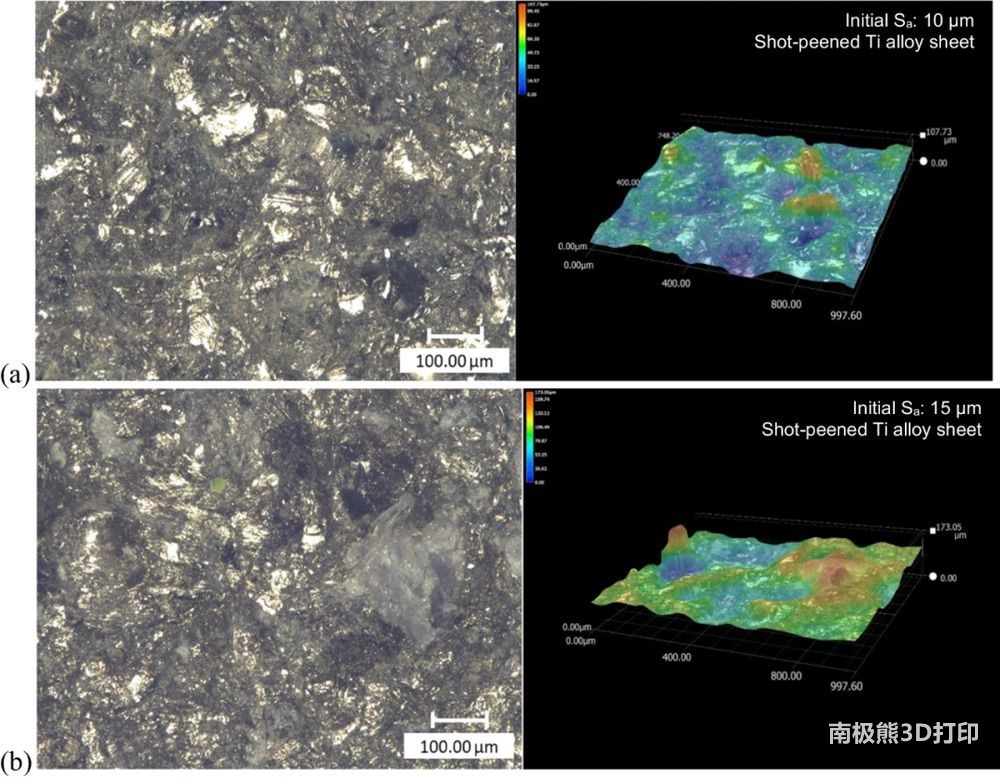

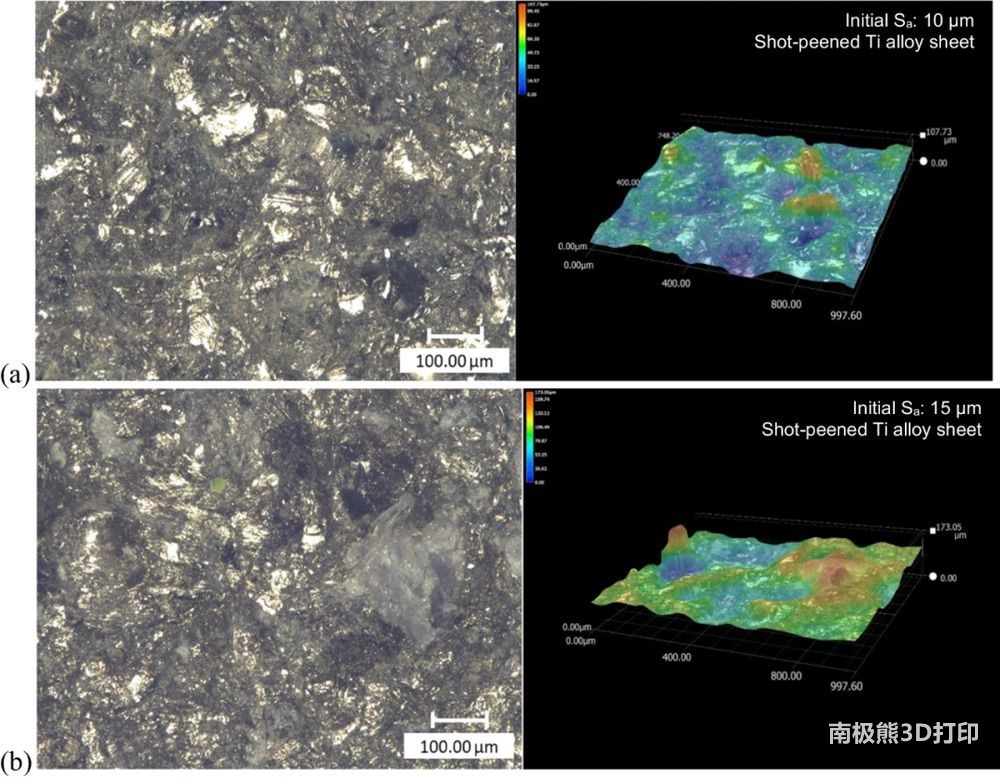

激光喷丸后钛合金的表面粗糙度和形貌: a Sa = 10 μm; b Sa = 15 μm

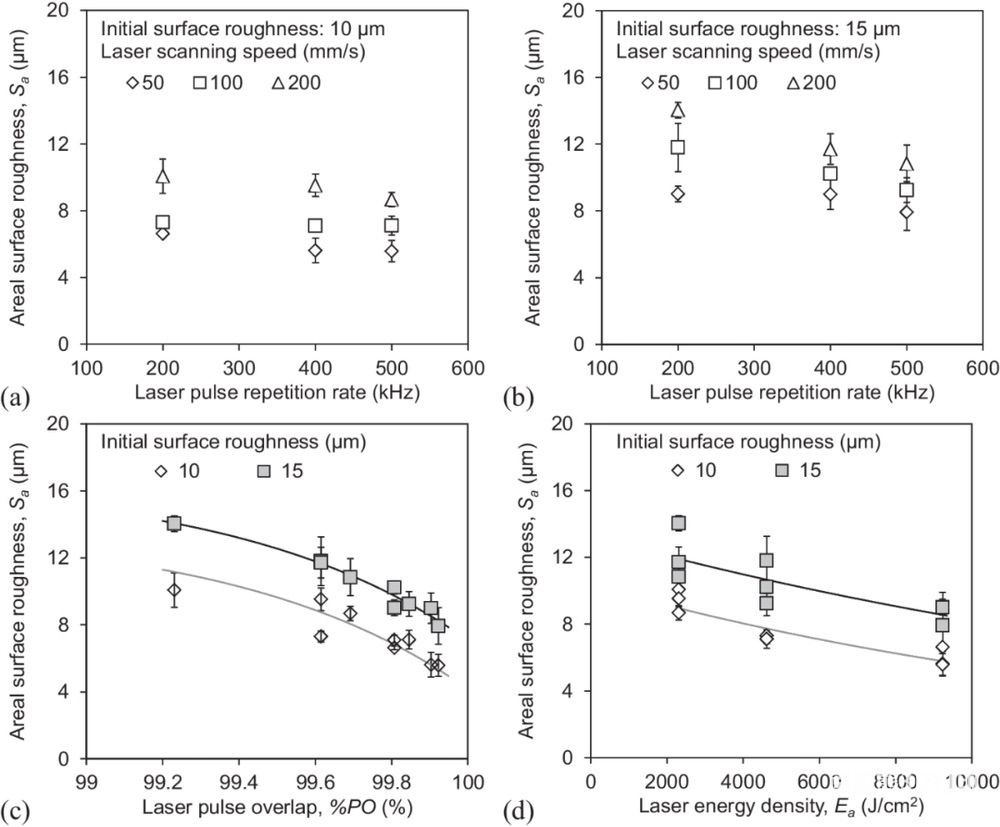

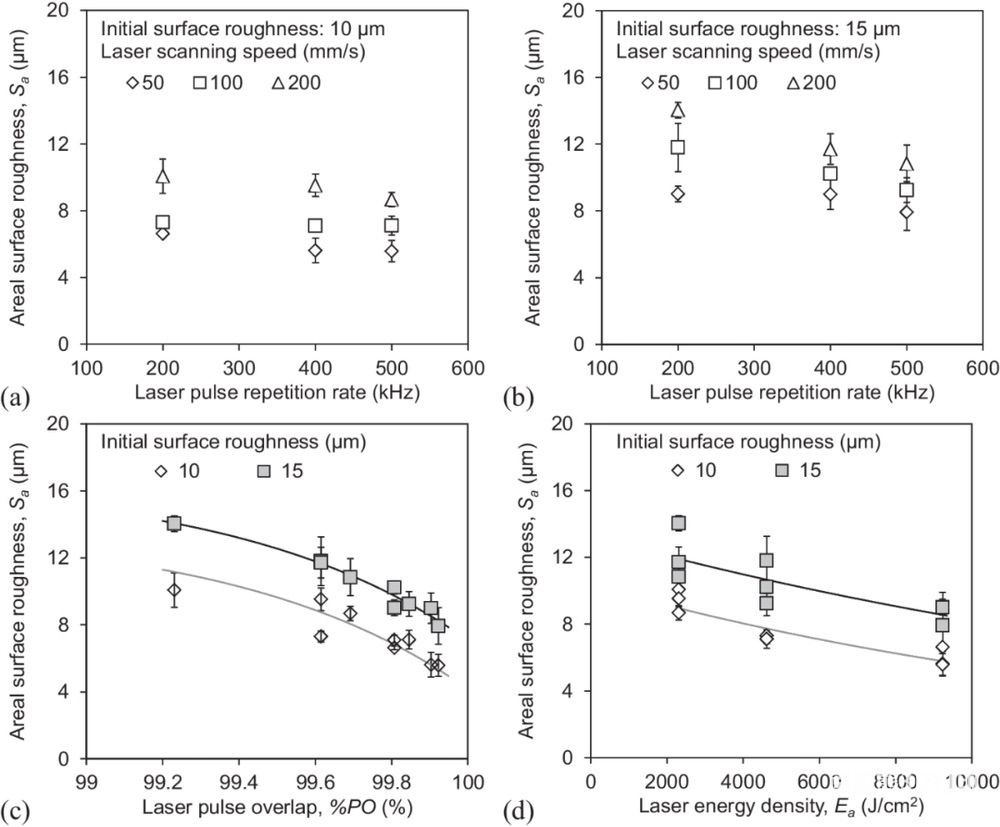

在不同参数下进行激光抛光时得到的区域粗糙度: a–b 激光脉冲频率何扫描速度变化的时候; c激光扫描搭接率的变化 ; d 激光能量密度变化

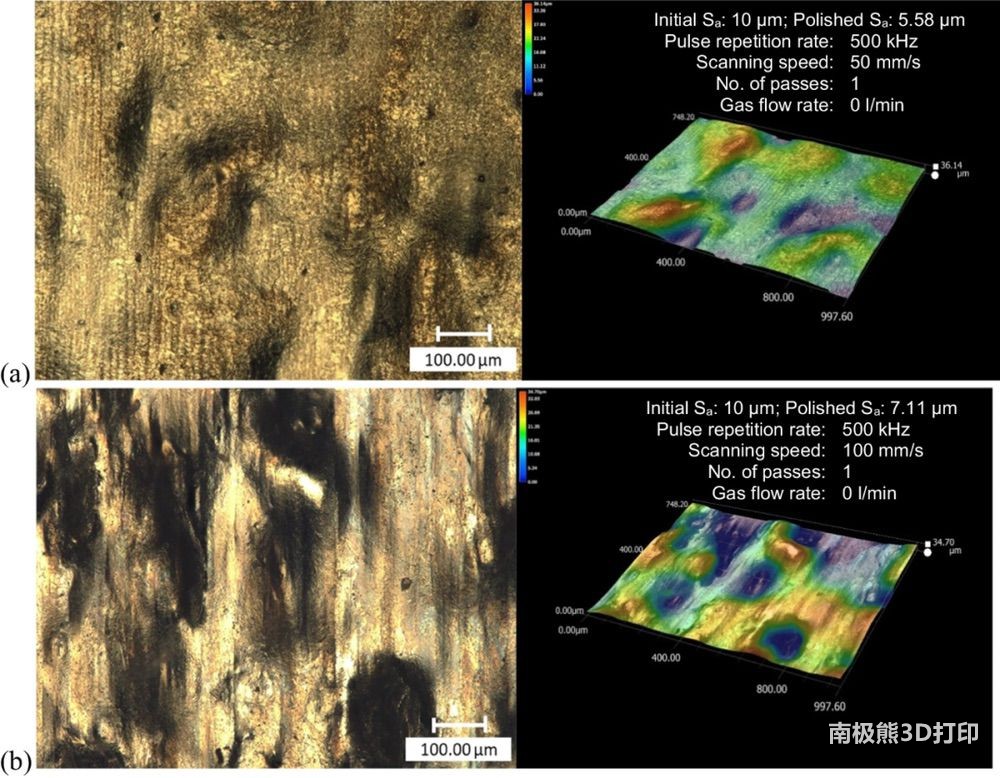

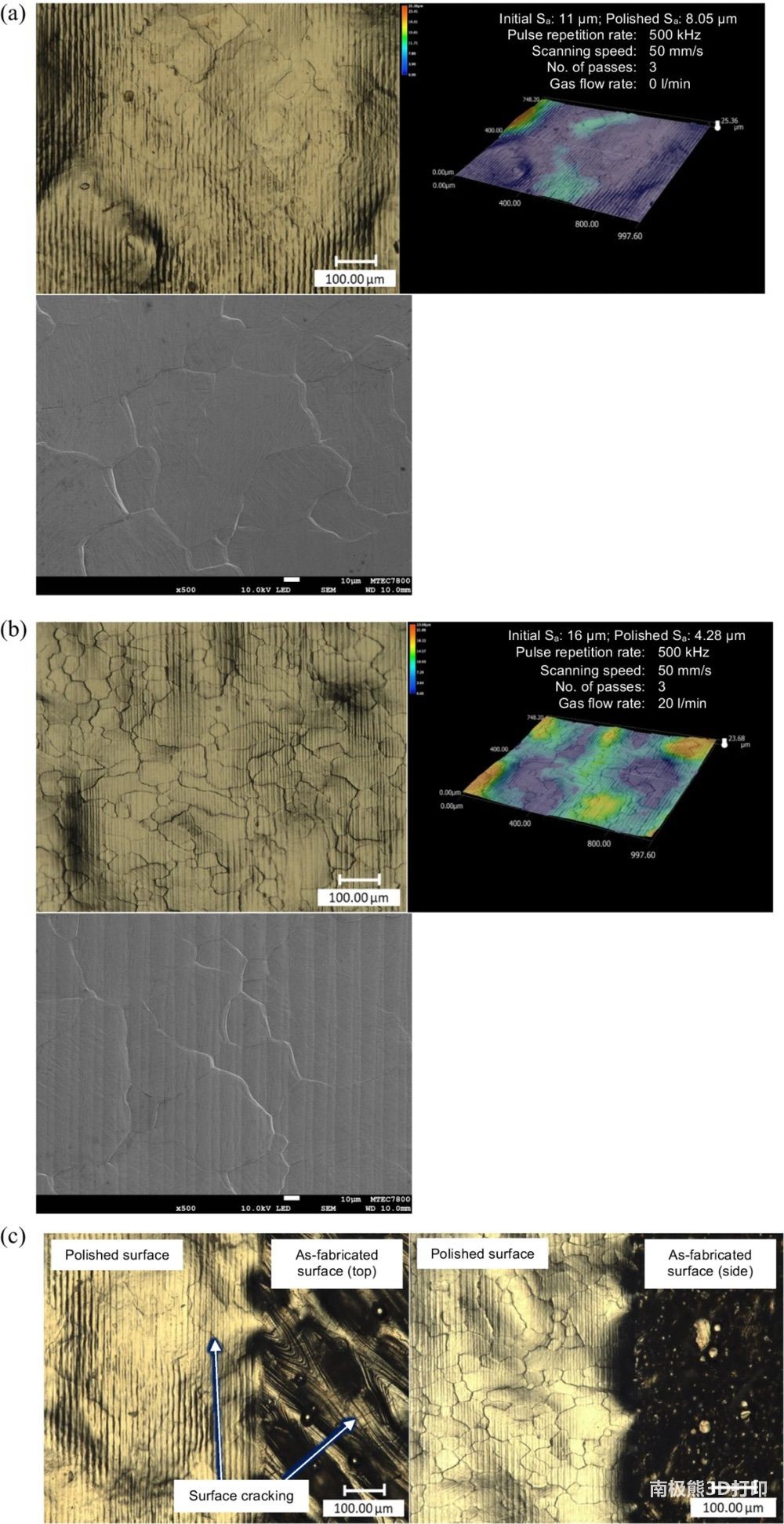

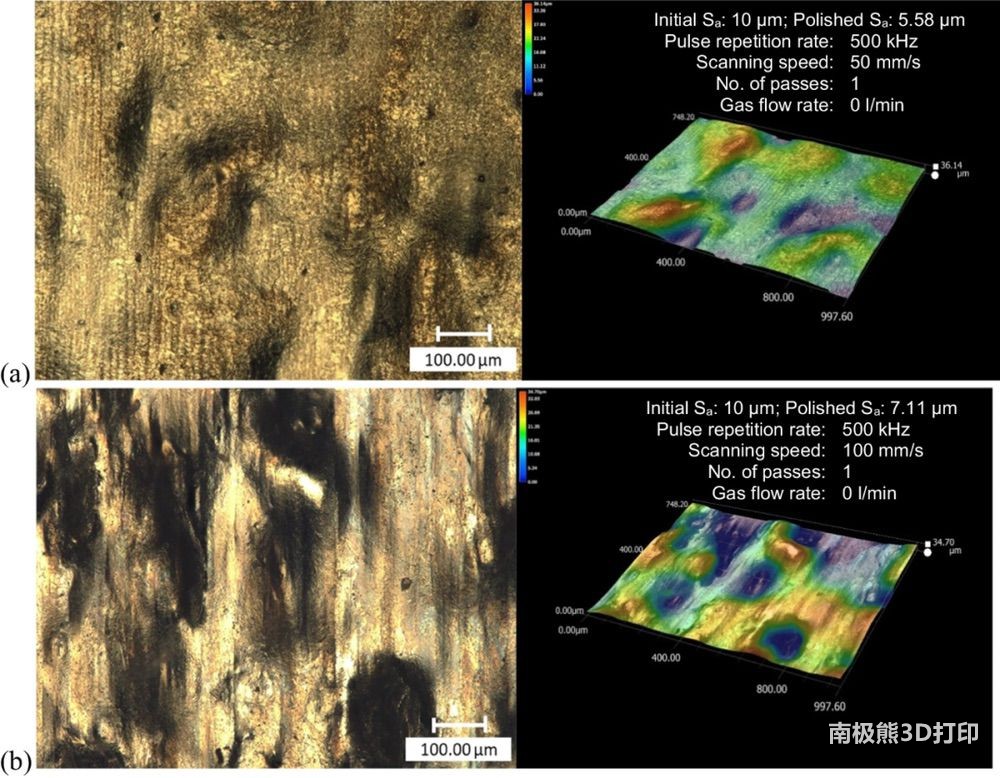

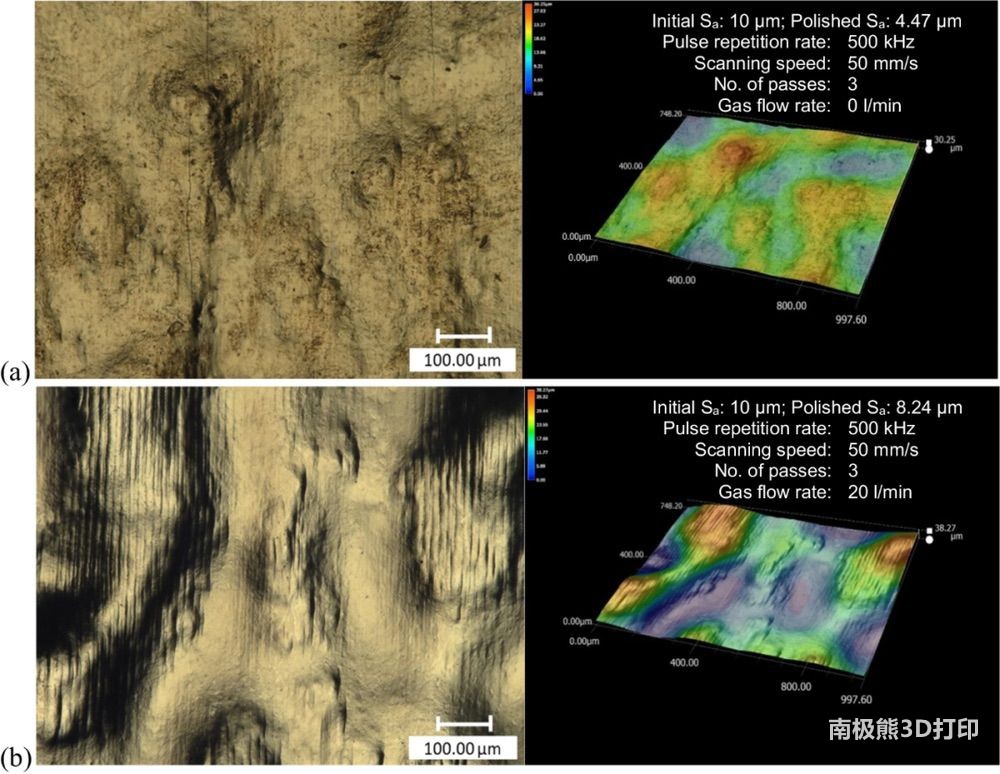

钛合金表面粗糙度Sa 为 10 μm时进行激光抛光后得到的表,现形貌: a 激光脉冲频率为500-kHz何扫描速度为 50-mm/s ; b 激光脉冲频率为500-kHz 且扫描速度为 100-mm/s

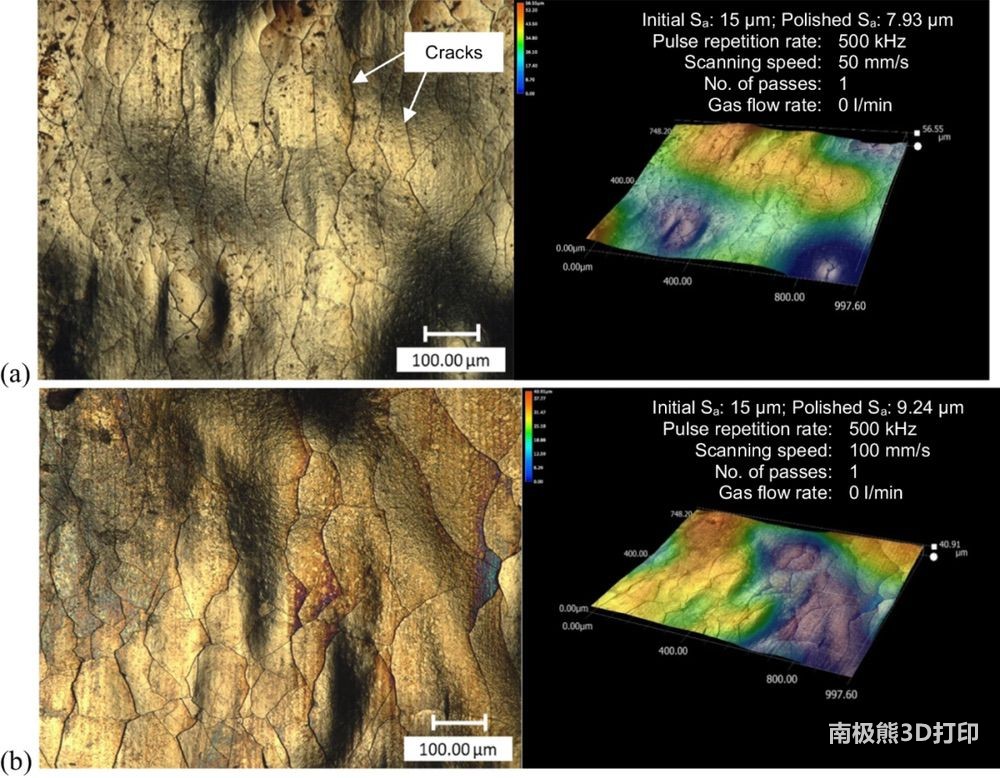

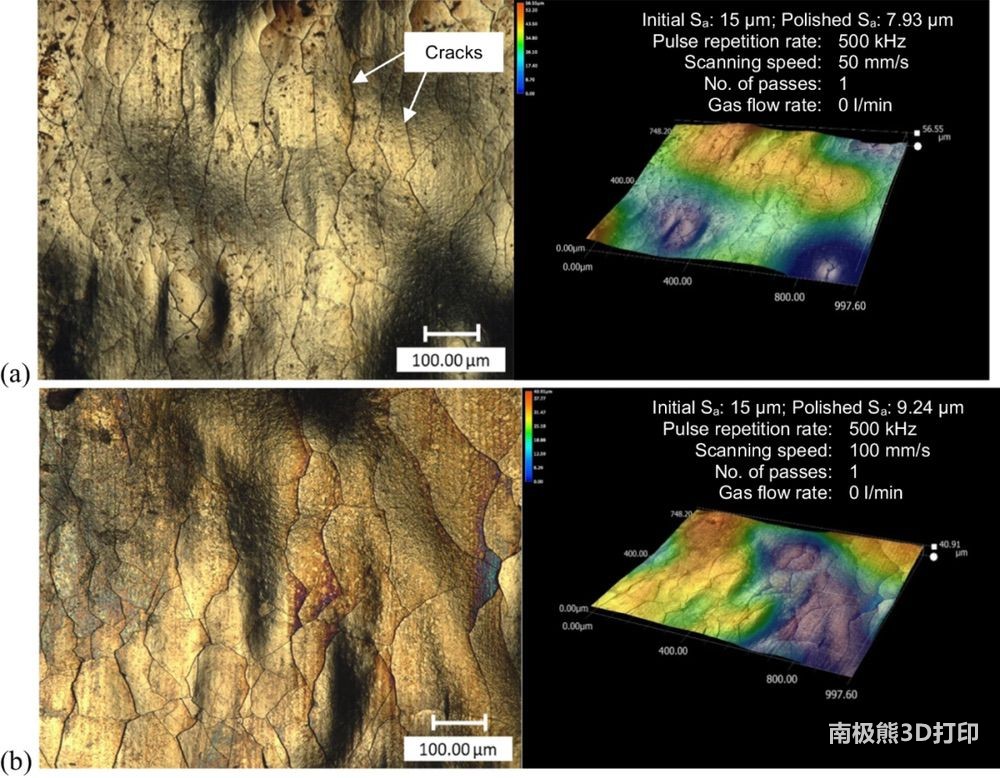

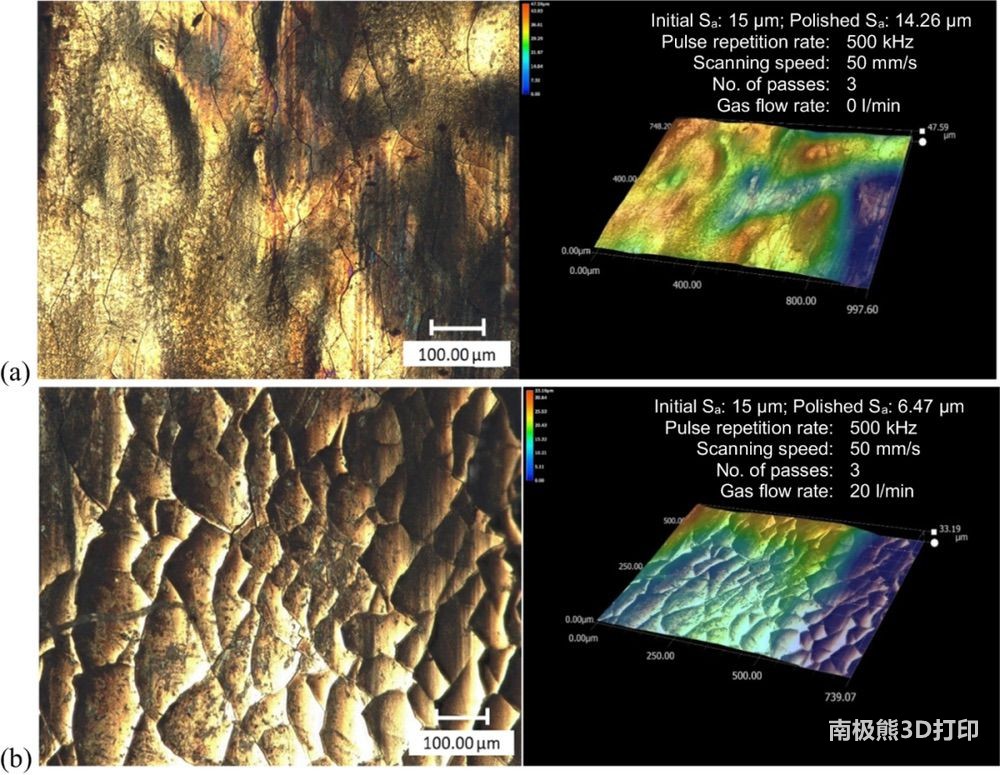

钛合金表面粗糙度Sa 为 15 μm时,激光抛光后得到的样品的表面形貌: a 激光脉冲重复评率为500-kHz何扫描速度为 50-mm/s ; b 激光脉冲频率为500-kHz何扫描速度为 100-mm/s

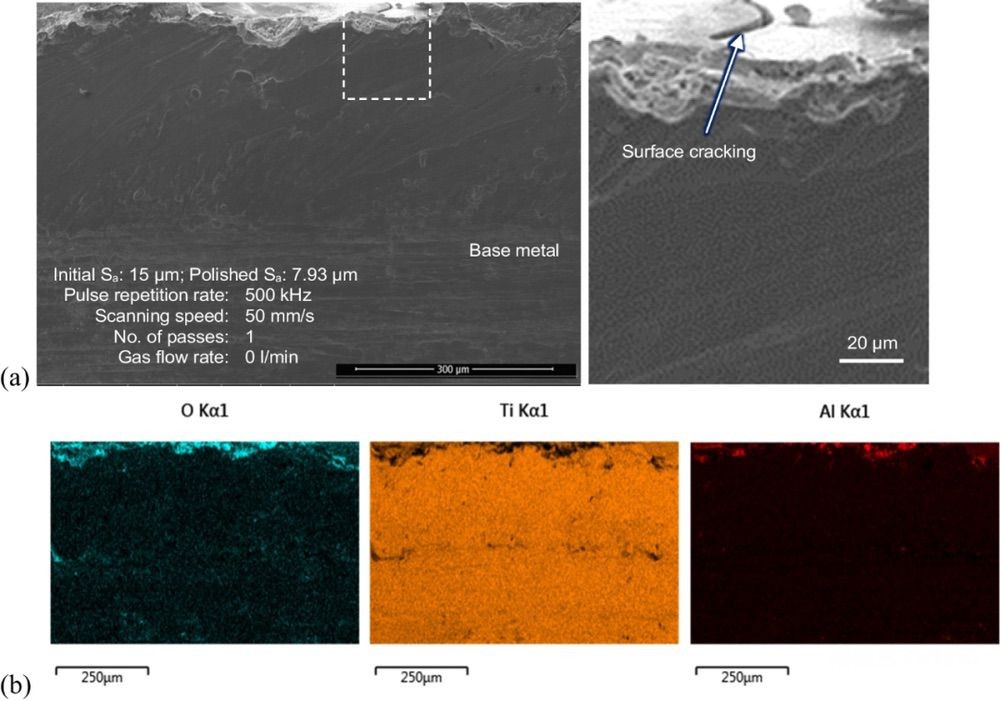

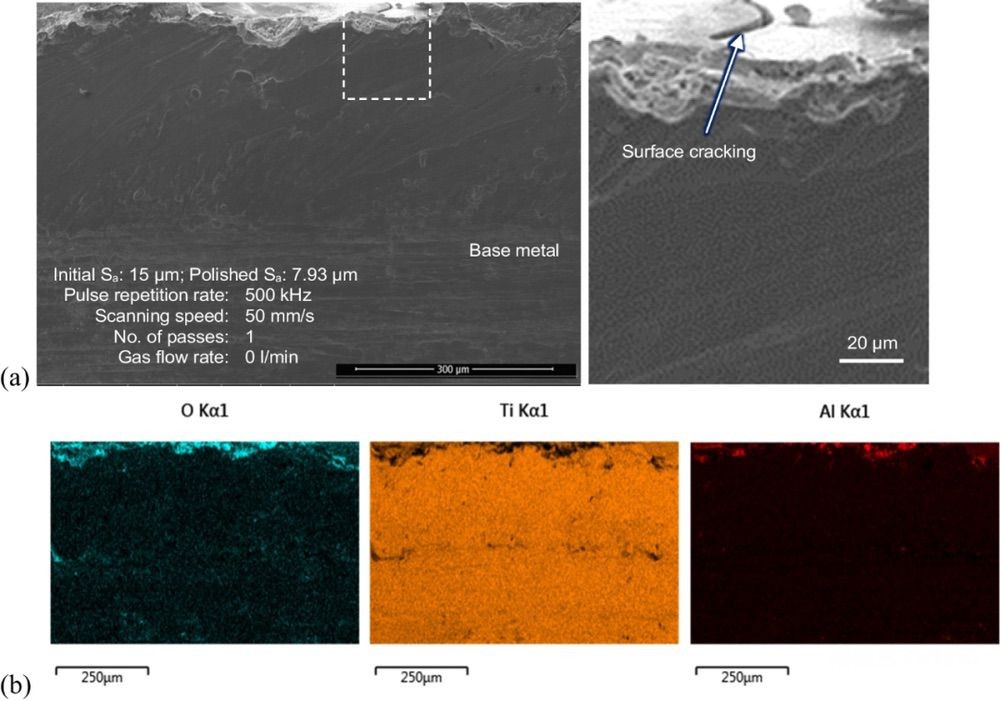

激光抛光后样品的横截面: a SEM照片; b EDS 元素面分布,主要是元素氧和钛

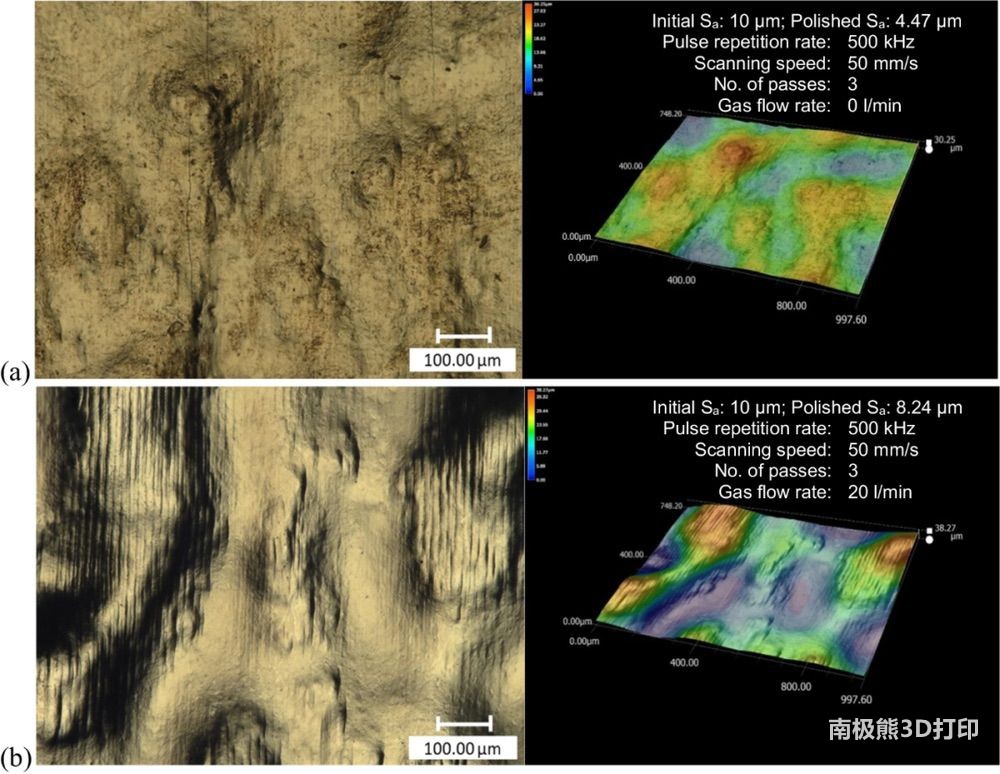

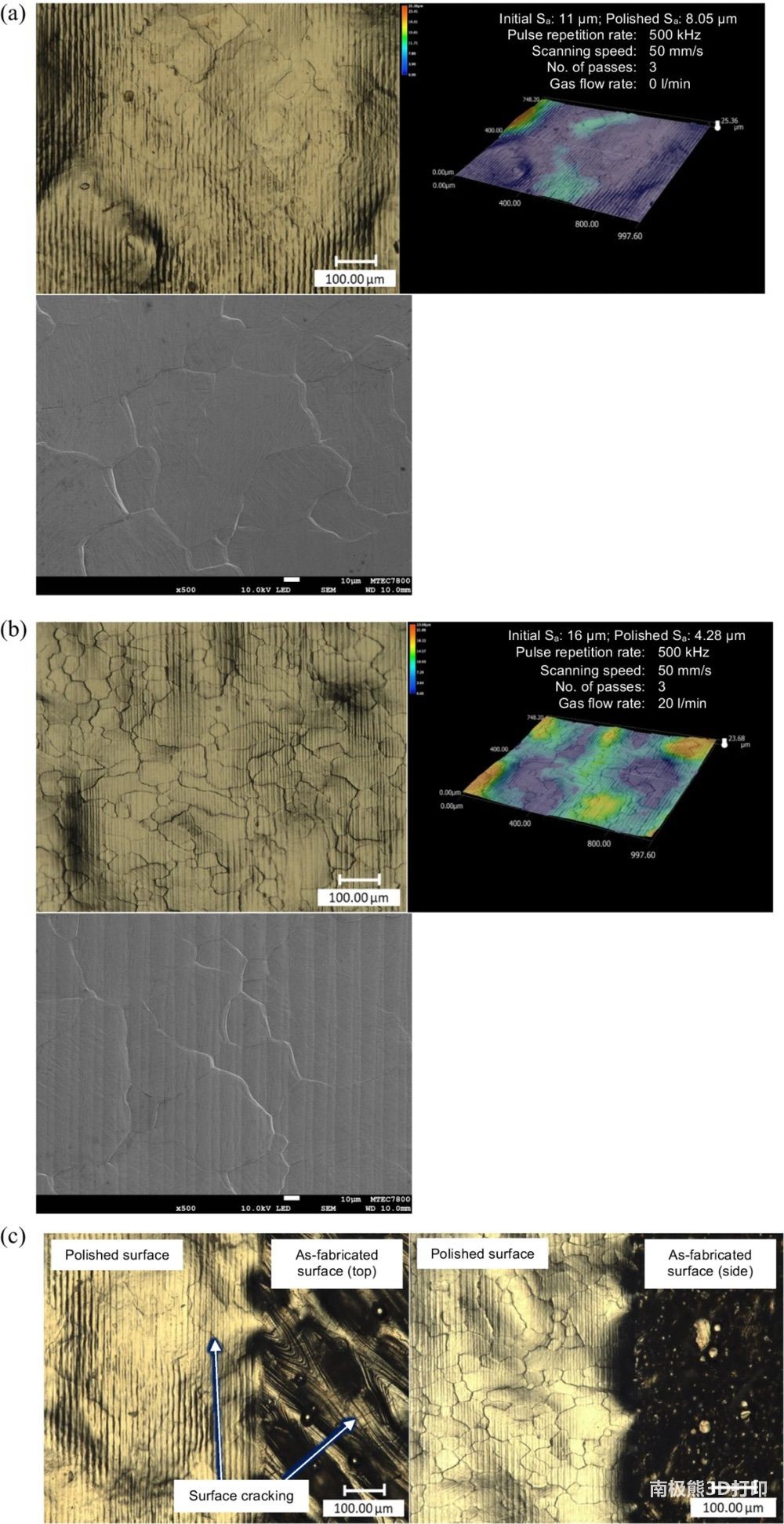

钛合金表面粗糙度Sa 为 10 μm的时候,激光抛光后得到的表面形貌: a 三道次扫描且要求流量为0-l/min; b三道次扫描且氩气流量为 20-l/min

在表面粗糙度Sa为15 μm时,激光抛光后钛合金的表面形貌: a 三道次扫描且氩气流速为0-l/min; b扫道次扫描且要求流速为 20-l/min

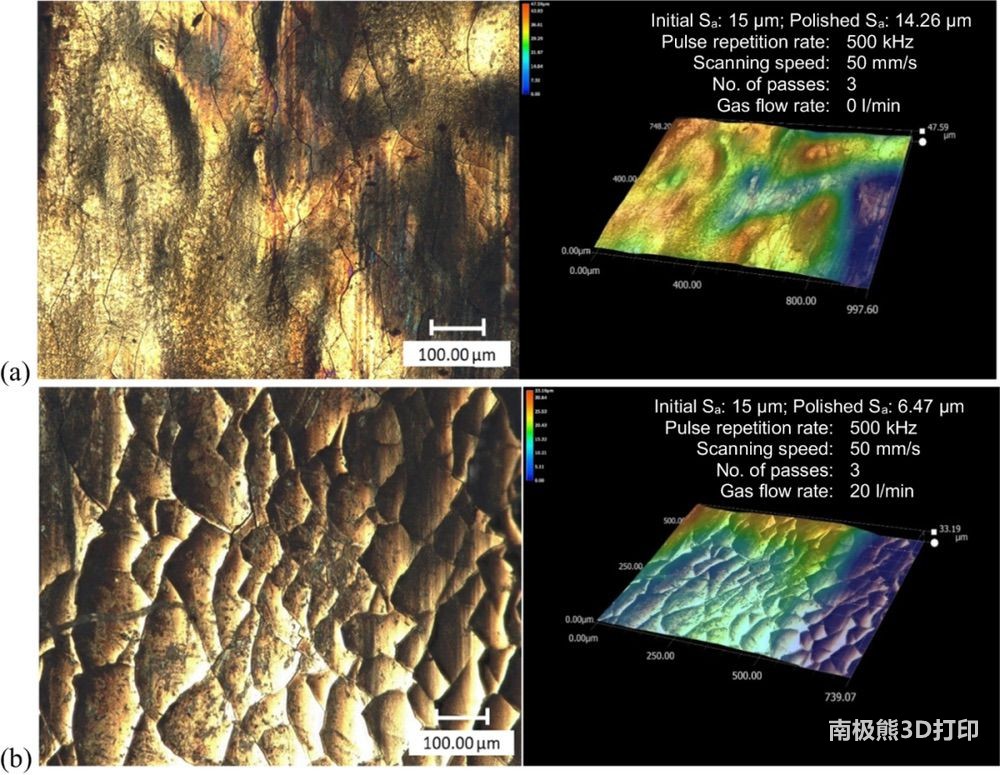

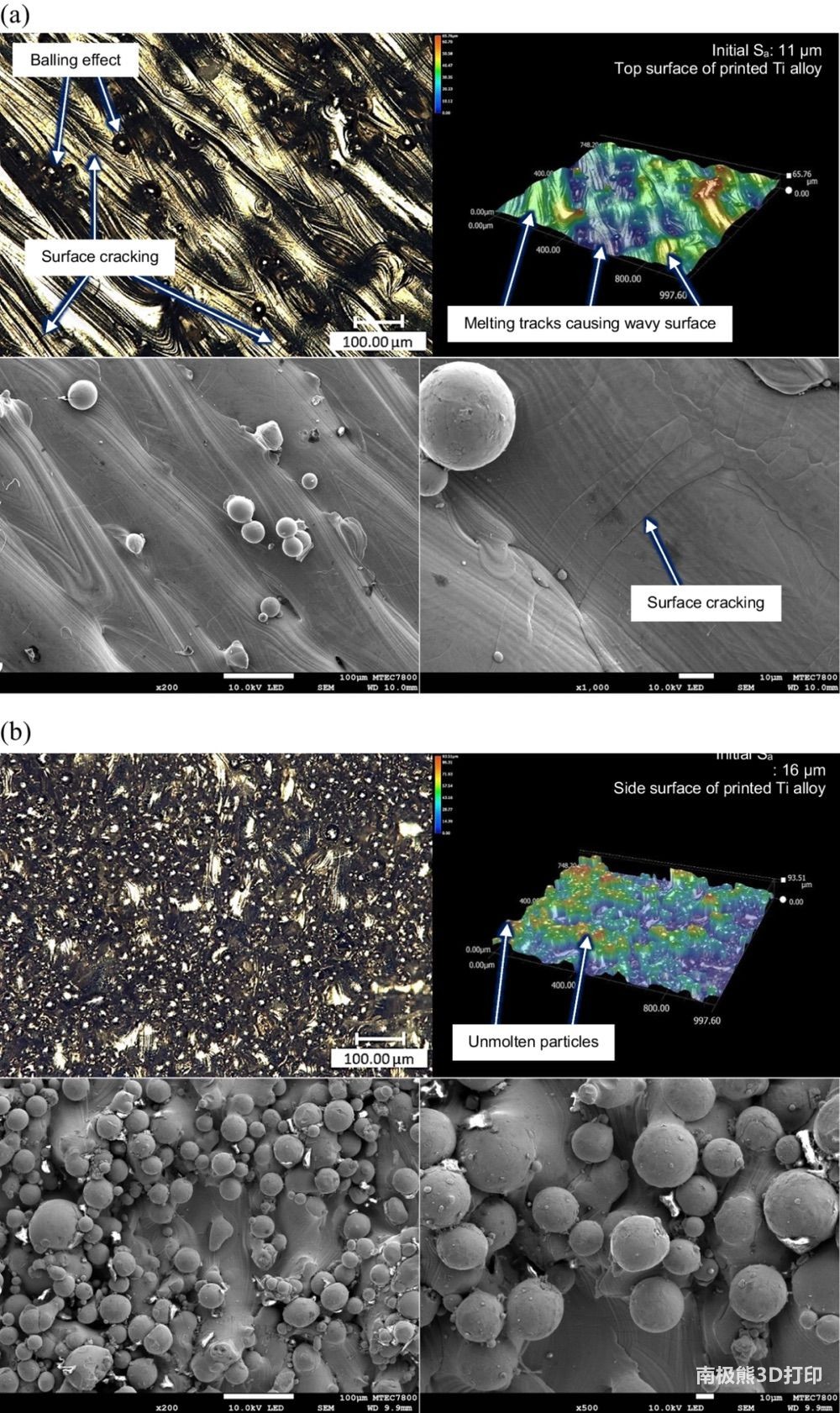

增材制造后,没有进行激光抛光的样品的 (a) 顶部和 (b) 侧边

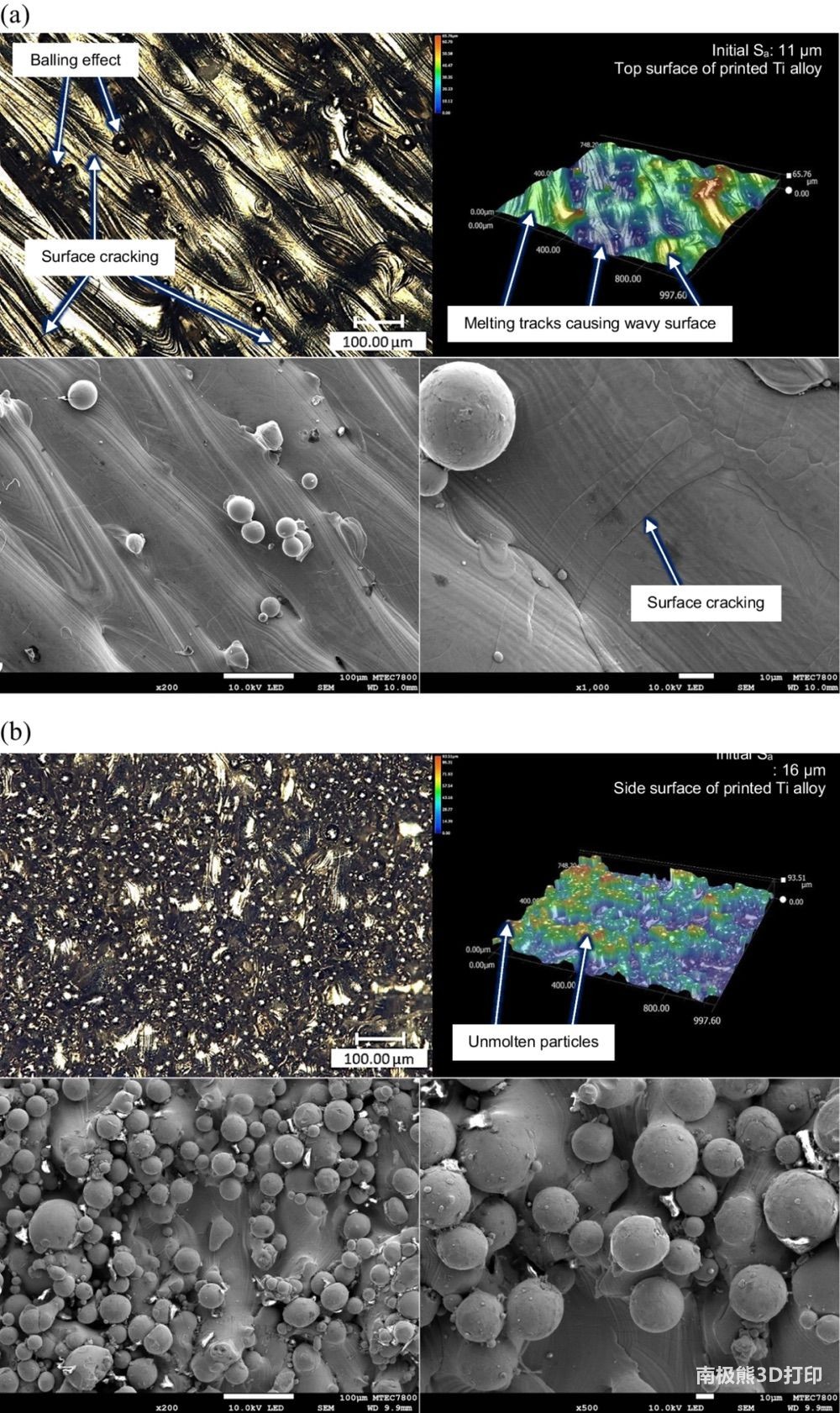

激光抛光后的表面形貌:增材制造钛合金的(a) 顶部和 (b)侧边 ; c 激光抛光区域和没有进行抛光区域的比较

激光抛光和没有抛光的放在一起的对比图

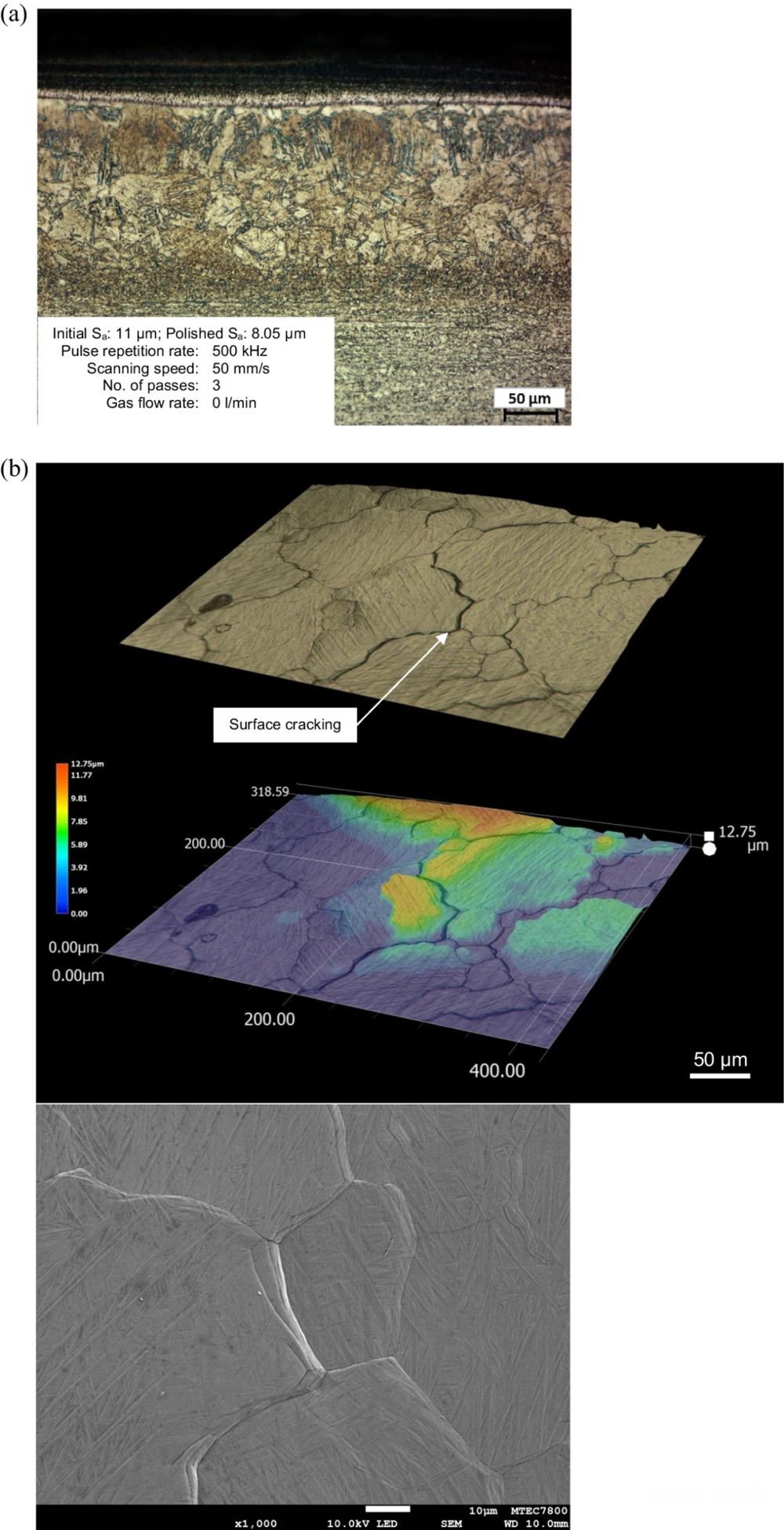

激光抛光后的显微组织:a 次表面的显微组织; b 激光抛光后样品中存才表面裂纹的情形

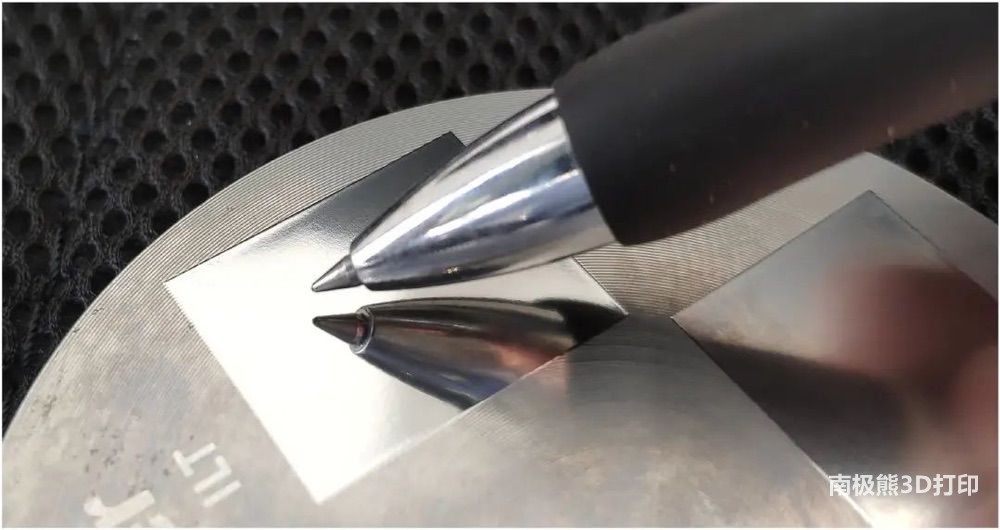

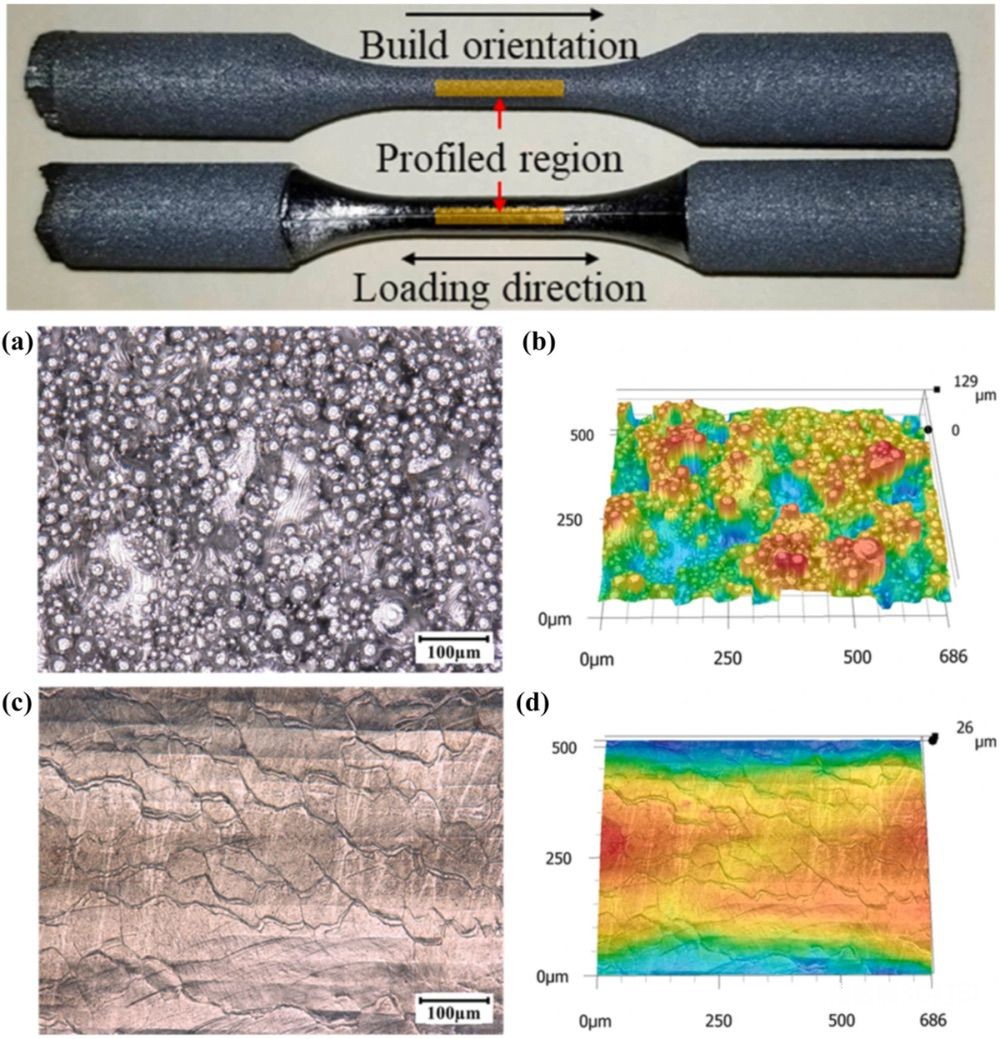

SLM制造的钛合金Ti-6Al-4 V 部件经过激光抛光后的实物图 及其测量结果

主要结论:

在这一研究中,采用纳秒激光来对激光增材制造的钛合金 (Ti6Al4V)进行抛光。采用激光喷丸和激光增材制造后的样品,两者含有不同程度的表面粗糙度和表面形貌,进行了激光抛光。初始的表面粗糙度、激光扫描速度、激光脉冲重复频率、扫描道次以及氩气的流量等参数对激光抛光后的形貌和粗糙度通过实验进行了研究。本文研究的主要结论如下:

1)

增材制造样品的顶部的 Sa 和侧面的粗糙度在激光抛光后,改善程度分别为27%和73%,而激光喷丸后的样品进行激光抛光后可以得到几乎等同的粗糙度 Sa 。这一结果意味着改善的程度不仅取决于初始的表面粗糙度,还取决于工件表面的形貌。

2)

增材制造样品侧边的重熔会更加显著,从而部分熔化的粉末在表面沉积会比其他区域吸收更多的激光能量。然而,熔池的快速冷却会导致在抛光表面形成微小裂纹。

3)

采用慢的扫描速度(50 mm/s),伴随着较高的激光脉冲重复频率(500 kHz)和多导扫描(3道次)可以获得令人满意的表面粗糙度。氩气流速对表面质量的改善,在激光抛光的时候并不明显。

4)

激光抛光的表面和没有进行激光抛光的表面,其内在的显微组织结构并没有发生明显的改变。以 α′相为代表的马氏体相主要在表面形成。较小比例的残余β相在抛光后的表面上可以观察到。此外,熔化后金属的显微硬度,在激光抛光后从370Hv增加到512Hv。

5)

增材制造的钛合金 Ti6Al4V在激光抛光后其表面粗糙度和形貌得到了改善。目前的研究结果可以成为增材制造部件的表面,在粗糙度是一个关键问题时的解决方案,例如生物植入器械,牙科以及其他同生物功能相关的产品。

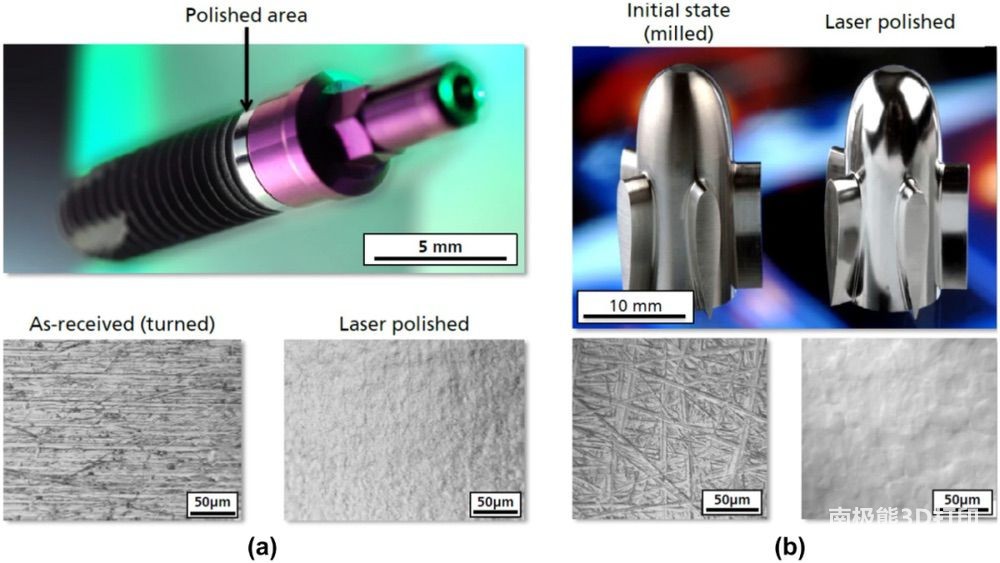

激光抛光后的应用案例:工程部件和医疗用部件(下图)(资料来源:Fraunhofer ILT, Laser material Processing, Polishing, Aachen, Germany))

激光3D打印的AISI H11样品进行激光抛光的实物图

文章来源:Jaritngam, P., Saetang, V., Qi, H. et al. Surface polishing of additively manufactured Ti6Al4V titanium alloy by using a nanosecond pulse laser. Int J Adv Manuf Technol 127, 3463–3480 (2023). https://doi.org/10.1007/s00170-023-11722-5

参考资料:Lee S, Ahmadi Z, Pegues JW, Mahjouri-Samani M, Shamsaei N (2021) Laser polishing for improving fatigue performance of additive manufactured Ti-6Al-4V parts. Opt Laser Technol 134:106639. https://doi.org/10.1016/j.optlastec.2020.106639

Gisario, A., Barletta, M. & Veniali, F. Laser polishing: a review of a constantly growing technology in the surface finishing of components made by additive manufacturing. Int J Adv Manuf Technol 120, 1433–1472 (2022). https://doi.org/10.1007/s00170-022-08840-x

https://doi.org/10.1016/j.apsusc.2022.155833

https://doi.org/10.1016/j.surfcoat.2022.128872

https://doi.org/10.1016/j.surfcoat.2022.128179

成果简要:

前面已经有诸多的研究结果表明,激光抛光工艺在对表面粗糙度小于10μm的初始表面进行抛光是非常有效的。然而,对增材的制品的表面进行抛光所获得的性能,在表面形貌程度不同和粗糙度大于10μm的研究方面还是不充分的。

来自泰国王科技大学(King Mongkut's University of Technology Thonburi) 的研究人员瞄准在表面粗糙度不同且起始形貌不同的增材制造样品进行激光抛光的有效性。3D打印后和激光喷丸后的钛合金Ti6Al4V合金具有不同的粗糙度,在不同的加工工艺条件下进行了激光抛光。设置了三种不同的参数组合来进行研究起始表面粗糙度。激光扫描速度、激光脉冲重复频率、扫描道次以及氩气流量对激光抛光后的表面粗糙度和形貌的影响。使用较慢的扫描速度、高的激光脉冲重复频率以及躲到扫描时可以获得较为光滑的表面。除了起始表面粗糙度之外,表面光洁度的提高还同起始表面形貌密切相关,当采用合适的工艺参数进行抛光时,表面粗糙度可以提高到73%左右。本文的研究结果提供了激光抛光以及该工艺在光滑3D打印表面粗糙度上的深入的研究结果。增材制造部件的后加工,尤其是表面粗糙度是一个关键的问题,将会从激光抛光中获益。

背景介绍:

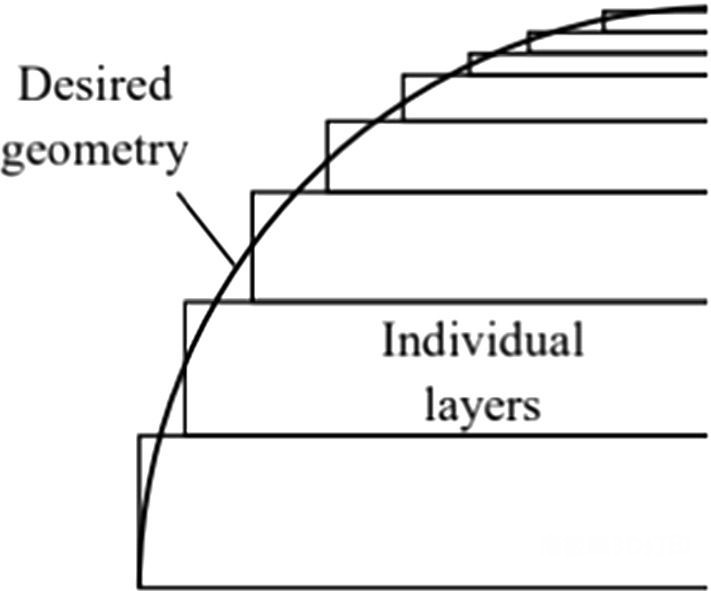

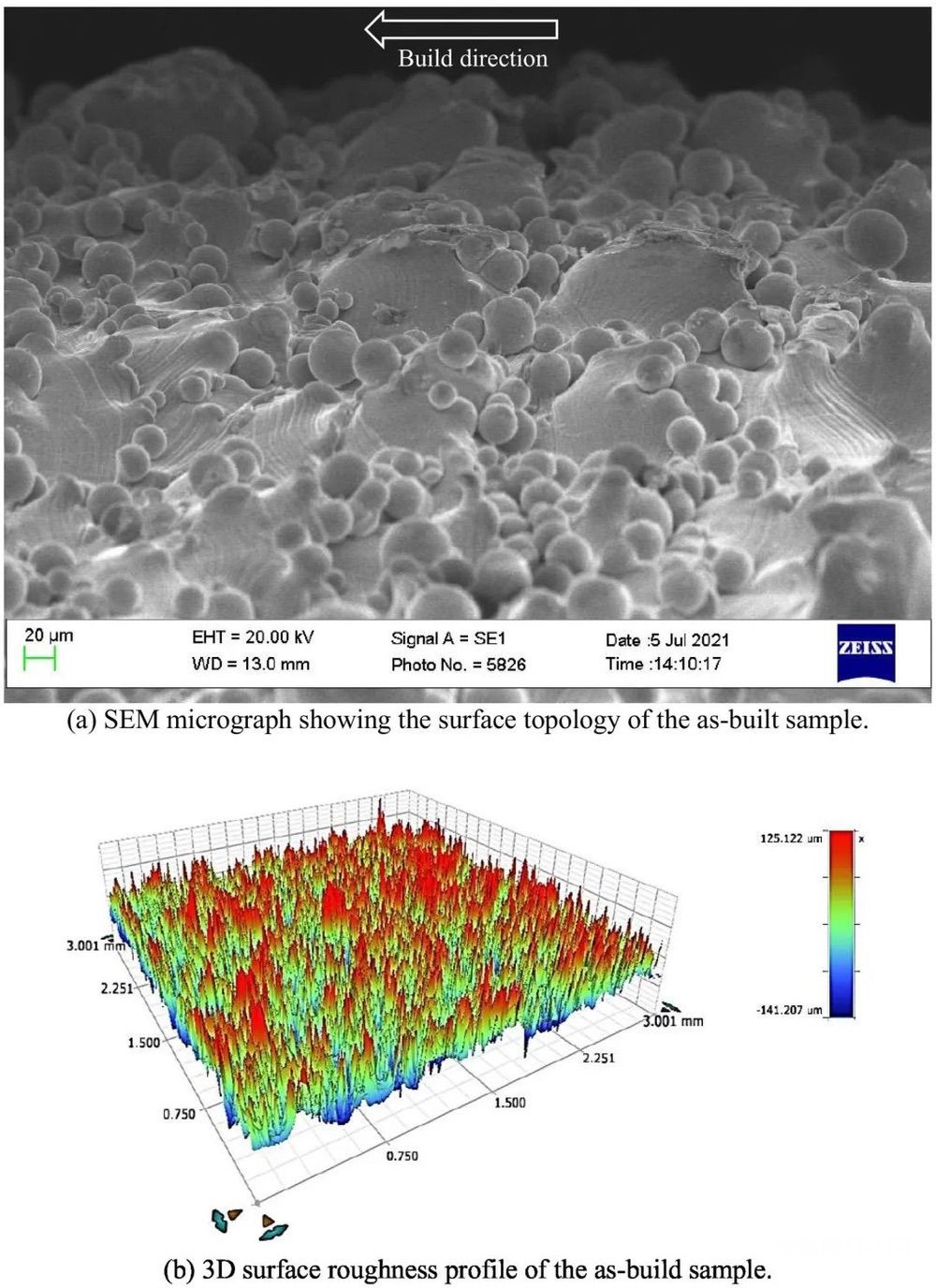

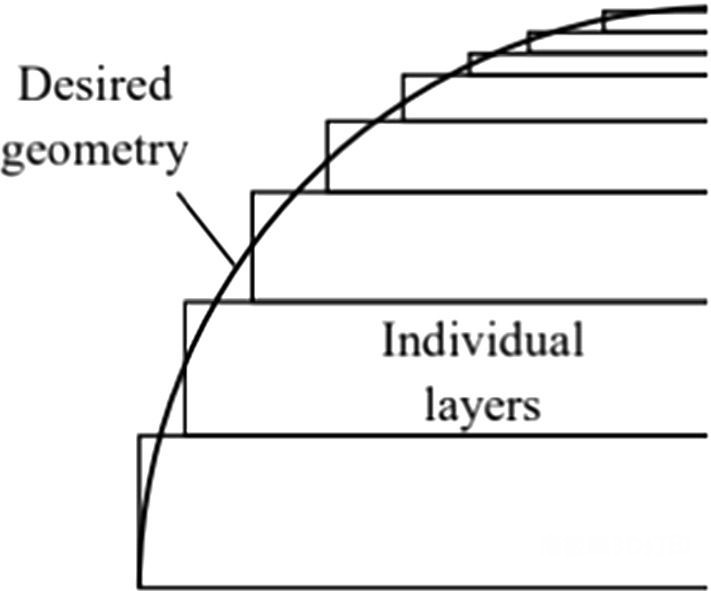

增材制造在制造复杂形状的部件方面同传统制造工艺相比较具有独特的优势。但比较遗憾的是,金属增材制造部件的表面具有比较典型的5到17μm之间的粗糙度。这一点比传统工艺的机加工的表面粗糙度要差。这些表面往往还存在不理想的缺陷,如内部空隙、裂纹和部分未熔的粉末颗粒,从而造成表面粗糙度比较差。尽管增材制造的部件,气表面粗糙度可以通过传统的机加工俩进行抛光,而这一策略仅仅适合形状比较简单的部件和表面易达性比较好的部件。当部件尺寸或表面要抛光的区域比较小(如小于mm)或部件比较复杂的时候,就需要进行特别的设计以满足机加工的设备和工装的设计。

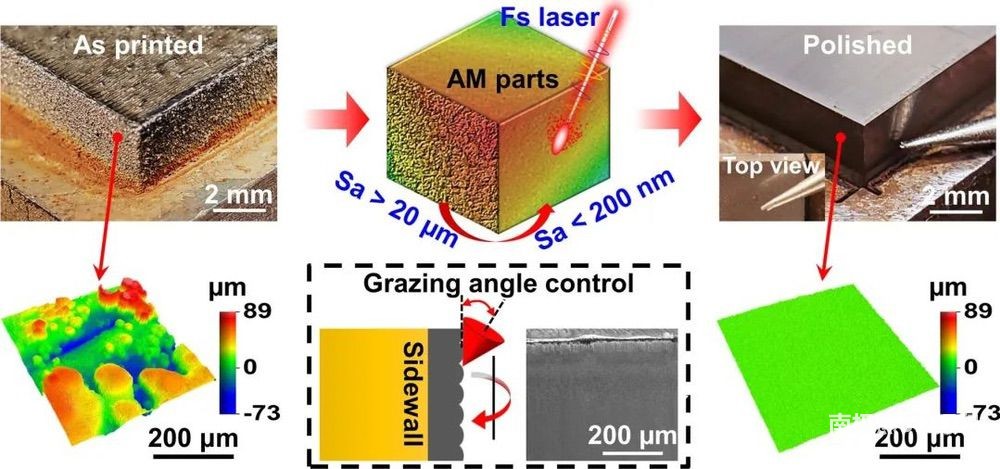

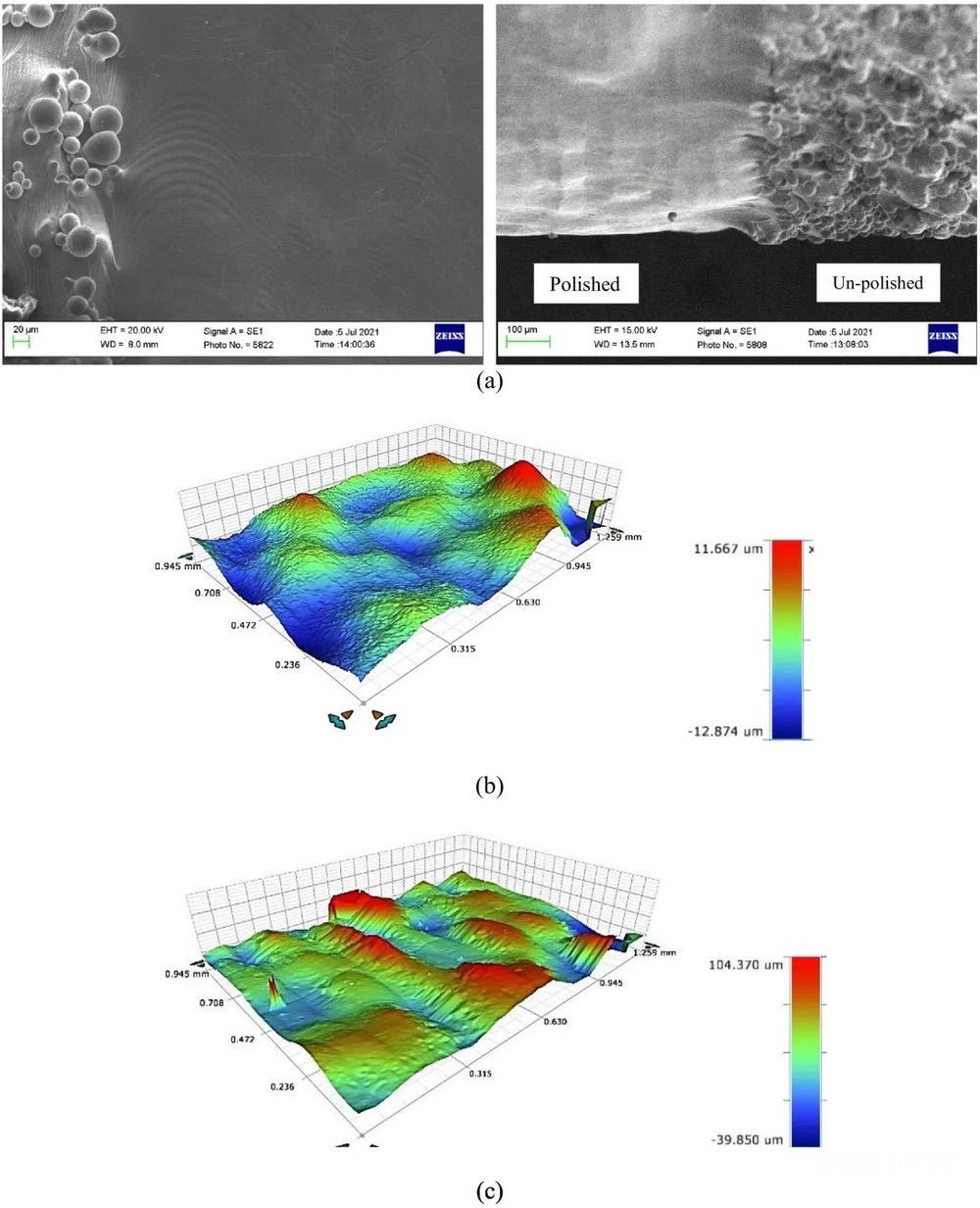

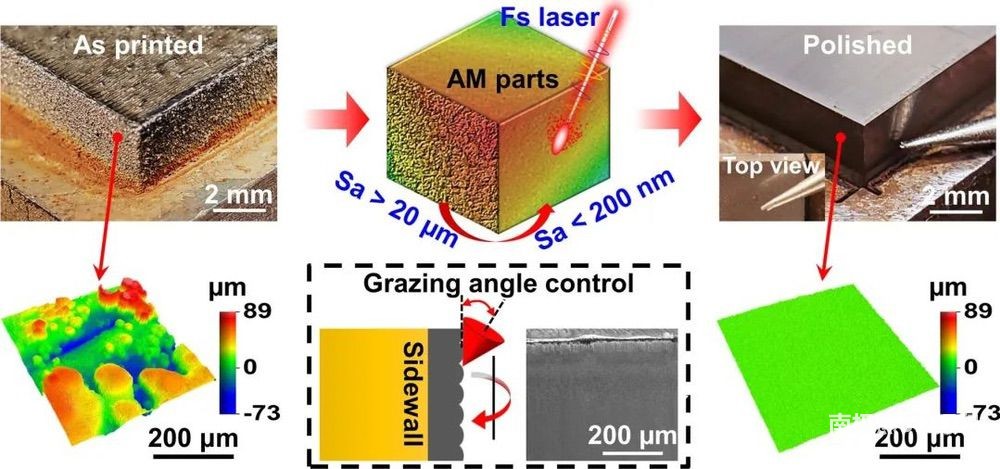

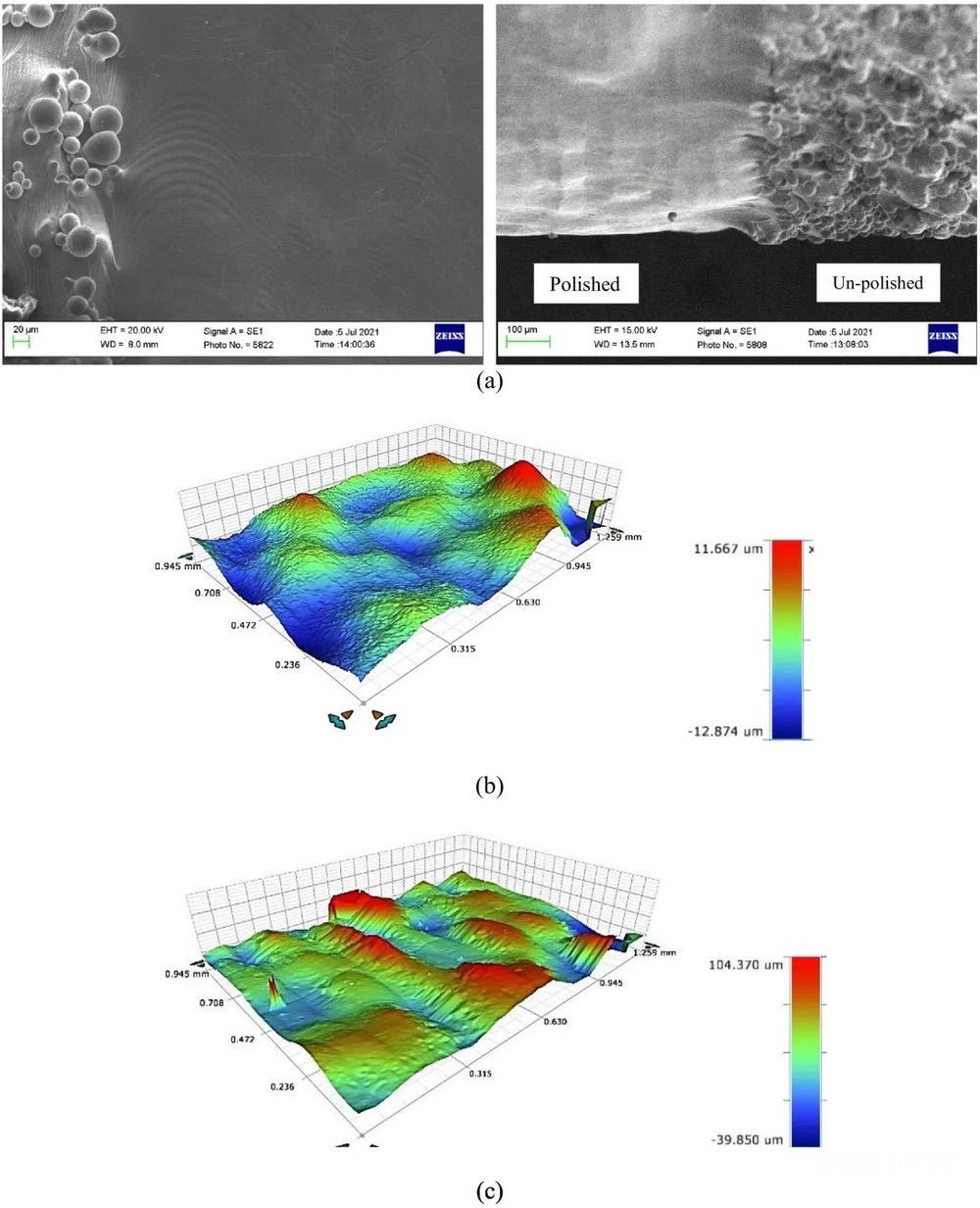

激光增材制造时,由于梯度效应所造成的台阶效应以及表面形成的较为粗糙的表面实物图和测量得到的结果

激光工艺在光滑金属表面这一方面具有独特的优势,该工艺不需要额外的工具对工件进行物理接触。该工艺依靠的是表面的重熔和激光重熔层的再凝固。当金属表面被足够高能量的激光所照射时,其表面经受一定程度的重熔,再分布和通过表面拉应力和重立的作用下,在凝固之前实现了光滑表面。熔化层的整个厚度小于波谷到波峰的高度,从而让整个熔化的金属填充到附近的波谷中,这一填充的驱动力是通过毛细效应来实现的,而较厚的熔化层则会促使液体金属从熔池中心向外流动,驱动力是热毛细效应或马可尼效应,从而让其重新分布,如下图所示。激光抛光的机理是表面窄熔和表面过熔。

激光抛光的工艺过程(上图)以及几种典型的激光抛光工艺过程(下图)(Laser polishing process)

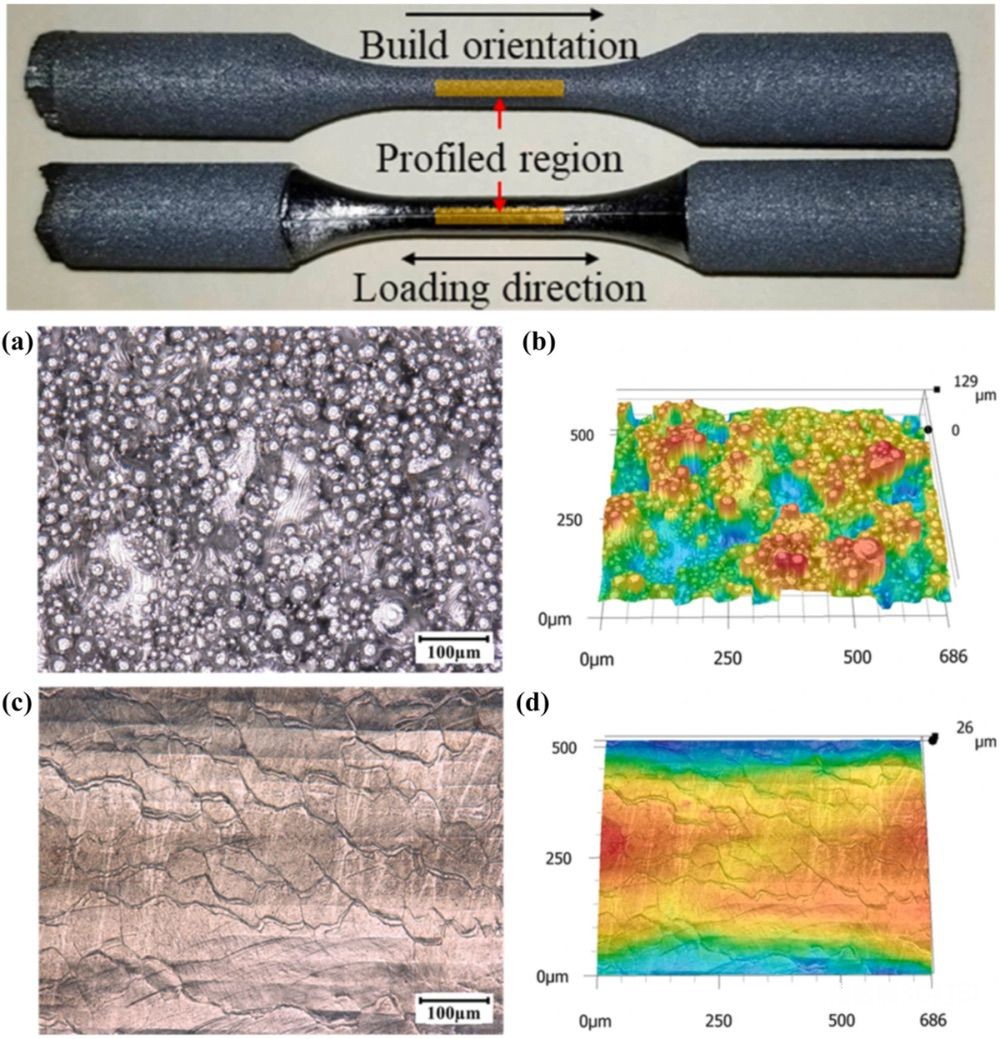

(a) 激光抛光的示意图和 (b) 增材制造钛合金的示意图

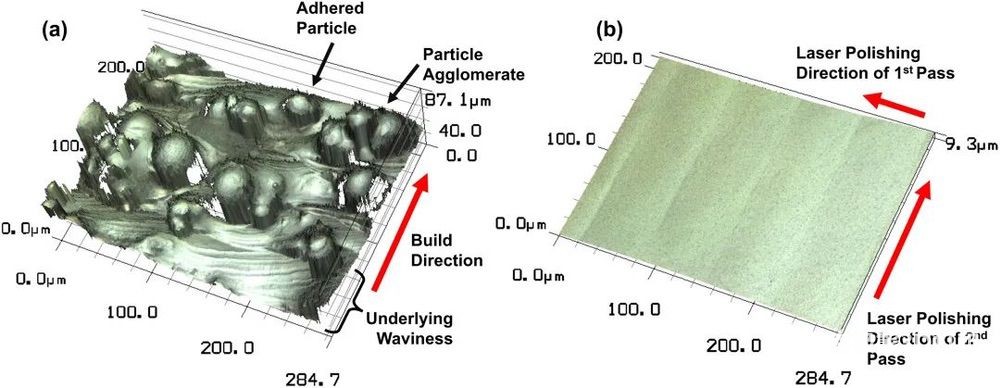

激光喷丸后钛合金的表面粗糙度和形貌: a Sa = 10 μm; b Sa = 15 μm

在不同参数下进行激光抛光时得到的区域粗糙度: a–b 激光脉冲频率何扫描速度变化的时候; c激光扫描搭接率的变化 ; d 激光能量密度变化

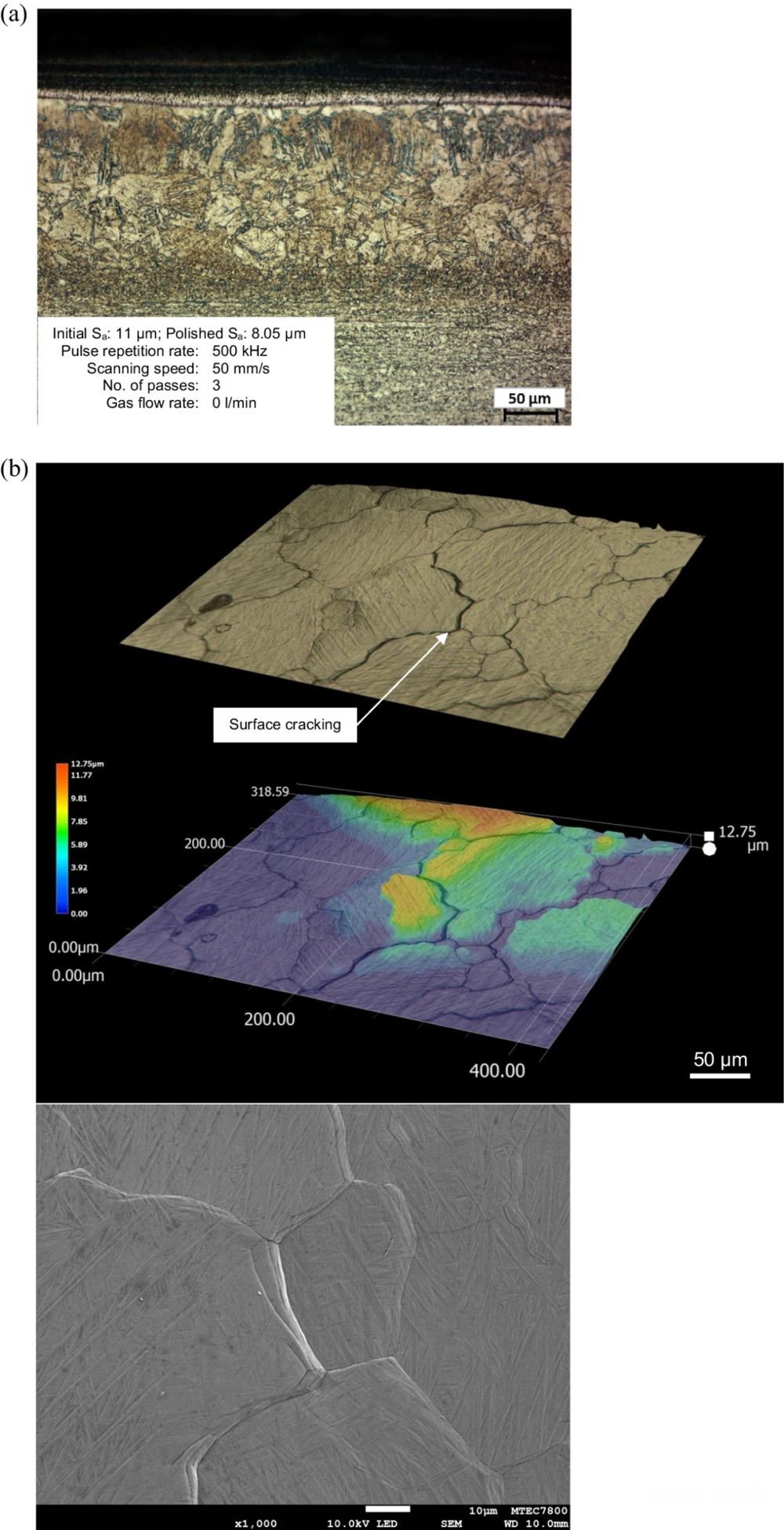

钛合金表面粗糙度Sa 为 10 μm时进行激光抛光后得到的表,现形貌: a 激光脉冲频率为500-kHz何扫描速度为 50-mm/s ; b 激光脉冲频率为500-kHz 且扫描速度为 100-mm/s

钛合金表面粗糙度Sa 为 15 μm时,激光抛光后得到的样品的表面形貌: a 激光脉冲重复评率为500-kHz何扫描速度为 50-mm/s ; b 激光脉冲频率为500-kHz何扫描速度为 100-mm/s

激光抛光后样品的横截面: a SEM照片; b EDS 元素面分布,主要是元素氧和钛

钛合金表面粗糙度Sa 为 10 μm的时候,激光抛光后得到的表面形貌: a 三道次扫描且要求流量为0-l/min; b三道次扫描且氩气流量为 20-l/min

在表面粗糙度Sa为15 μm时,激光抛光后钛合金的表面形貌: a 三道次扫描且氩气流速为0-l/min; b扫道次扫描且要求流速为 20-l/min

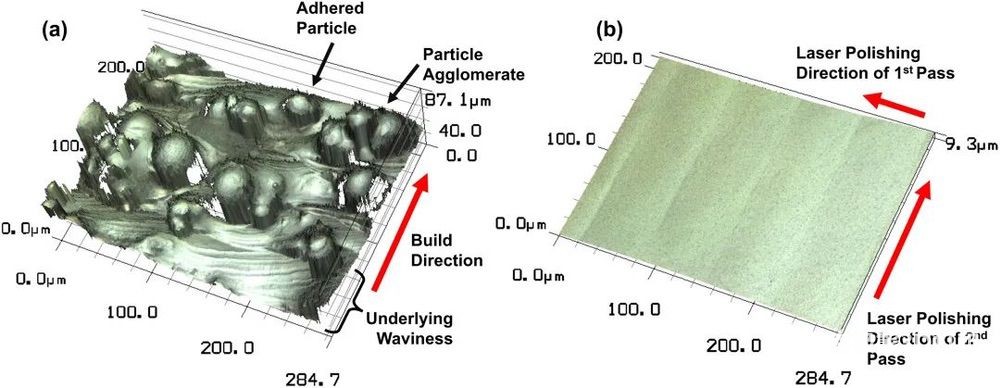

增材制造后,没有进行激光抛光的样品的 (a) 顶部和 (b) 侧边

激光抛光后的表面形貌:增材制造钛合金的(a) 顶部和 (b)侧边 ; c 激光抛光区域和没有进行抛光区域的比较

激光抛光和没有抛光的放在一起的对比图

激光抛光后的显微组织:a 次表面的显微组织; b 激光抛光后样品中存才表面裂纹的情形

SLM制造的钛合金Ti-6Al-4 V 部件经过激光抛光后的实物图 及其测量结果

主要结论:

在这一研究中,采用纳秒激光来对激光增材制造的钛合金 (Ti6Al4V)进行抛光。采用激光喷丸和激光增材制造后的样品,两者含有不同程度的表面粗糙度和表面形貌,进行了激光抛光。初始的表面粗糙度、激光扫描速度、激光脉冲重复频率、扫描道次以及氩气的流量等参数对激光抛光后的形貌和粗糙度通过实验进行了研究。本文研究的主要结论如下:

1)

增材制造样品的顶部的 Sa 和侧面的粗糙度在激光抛光后,改善程度分别为27%和73%,而激光喷丸后的样品进行激光抛光后可以得到几乎等同的粗糙度 Sa 。这一结果意味着改善的程度不仅取决于初始的表面粗糙度,还取决于工件表面的形貌。

2)

增材制造样品侧边的重熔会更加显著,从而部分熔化的粉末在表面沉积会比其他区域吸收更多的激光能量。然而,熔池的快速冷却会导致在抛光表面形成微小裂纹。

3)

采用慢的扫描速度(50 mm/s),伴随着较高的激光脉冲重复频率(500 kHz)和多导扫描(3道次)可以获得令人满意的表面粗糙度。氩气流速对表面质量的改善,在激光抛光的时候并不明显。

4)

激光抛光的表面和没有进行激光抛光的表面,其内在的显微组织结构并没有发生明显的改变。以 α′相为代表的马氏体相主要在表面形成。较小比例的残余β相在抛光后的表面上可以观察到。此外,熔化后金属的显微硬度,在激光抛光后从370Hv增加到512Hv。

5)

增材制造的钛合金 Ti6Al4V在激光抛光后其表面粗糙度和形貌得到了改善。目前的研究结果可以成为增材制造部件的表面,在粗糙度是一个关键问题时的解决方案,例如生物植入器械,牙科以及其他同生物功能相关的产品。

激光抛光后的应用案例:工程部件和医疗用部件(下图)(资料来源:Fraunhofer ILT, Laser material Processing, Polishing, Aachen, Germany))

激光3D打印的AISI H11样品进行激光抛光的实物图

文章来源:Jaritngam, P., Saetang, V., Qi, H. et al. Surface polishing of additively manufactured Ti6Al4V titanium alloy by using a nanosecond pulse laser. Int J Adv Manuf Technol 127, 3463–3480 (2023). https://doi.org/10.1007/s00170-023-11722-5

参考资料:Lee S, Ahmadi Z, Pegues JW, Mahjouri-Samani M, Shamsaei N (2021) Laser polishing for improving fatigue performance of additive manufactured Ti-6Al-4V parts. Opt Laser Technol 134:106639. https://doi.org/10.1016/j.optlastec.2020.106639

Gisario, A., Barletta, M. & Veniali, F. Laser polishing: a review of a constantly growing technology in the surface finishing of components made by additive manufacturing. Int J Adv Manuf Technol 120, 1433–1472 (2022). https://doi.org/10.1007/s00170-022-08840-x

https://doi.org/10.1016/j.apsusc.2022.155833

https://doi.org/10.1016/j.surfcoat.2022.128872

https://doi.org/10.1016/j.surfcoat.2022.128179

(责任编辑:admin)

最新内容

热点内容

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,将与nuF

Titomic又一合作,将与nuF 荷兰公司将开设3D打印船舶

荷兰公司将开设3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz带宽+超90%辐射效率

590MHz带宽+超90%辐射效率 威斯康星大学麦迪逊分校工

威斯康星大学麦迪逊分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印构建内

3D生物打印构建内 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强