颗粒尺寸分布对粉末床熔融3D打印过程中表面粗糙度的影响

高粗糙度,尤其是在零件的表皮表面,限制了基于粉末床的增材制造释放其巨大潜力。来自德国KIT大学的论文《Influence of particle size distribution on surface roughness in powder bed fusion – A contribution to increase resource efficiency》,根据表层和表层表面不同方向的粗糙度分析了高输出粉末(马氏体时效工具钢 1.2709)的潜力,显示出在资源效率和粗糙度控制方面的巨大潜力,特别是对于内部通道。

https://www.sciencedirect.com/science/article/pii/S0007850623000598?dgcid=author

使用基于粉末床的增材制造 (PBF)技术,可以制造复杂的几何形状。这些内部或外部的复杂几何形状使增材制造有别于传统制造。例如可以制造通过拓扑优化的组件,具有复杂的自由曲面,从而实现轻量化目的。

使用PBF增材制造技术,粉末特性对最终零件的状况有直接影响。因此,科学界正在努力研究粉末特性的影响。通常使用较小的颗粒有望获得更高的效率, PBF-LB 选区激光熔融3D打印加工过程中存在多种因素相互影响的依赖关系,例如,随着细颗粒比例的增加,流动性下降。此外,较低的球形度也会导致较低的流动性。

振实密度增加,但流动性降低。而粗粉的较高体积分数会对部件密度产生负面影响。粗颗粒的分离导致粉末床中的不规则性,从而导致孔隙。

总体来说,较高的细粉含量,使得支撑粉末床具有较高的密度,从而导致熔体下沉较少。较高的细粉含量还具有提高生产率和由于反射过程而需要较低功率的优点。

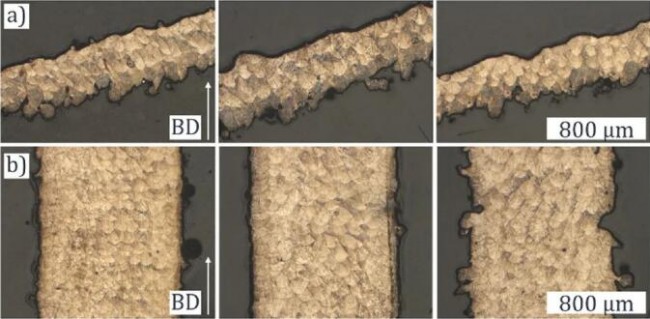

在基于粉末的增材制造中,结果受到多方面的影响,随着下皮表面和构建平台之间的角度减小,阶梯效应是粗糙度增加的主要原因。散布粉末的有效层高因粉末床密度的不同而不同。较高的粉末密度导致较低的层高。因此,减少了生成致密和连接层所需的熔池深度。

由于粉末床密度较高时有效层高较低,因此 > 80 μm 的颗粒会对表皮表面的涂层质量产生负面影响。大颗粒会导致粉末床的粗糙度增加,从而影响最终部件的粗糙度。较大的颗粒在涂层过程中被推过粉末床并形成凹槽。使用混合粉末可以明显看出表皮处增加的波纹度。

此外,还需要仔细研究热通量、导电性、辐射和对流的发。导电传输只有在颗粒接触时才有可能。由于更细的颗粒,更高的粉末床密度支持导电性,这是由于粉末床中空气的减少和颗粒接触的增加。在低构建角度下,致密材料阻碍了散热,导致凝固速率降低。考虑到下层粗糙度,假设混合粉末的热通量较高,混合粉末中粘附在底面的颗粒较少。此外,较高的粉末床密度可防止熔体下沉,因为它会增加支撑效果,较高的粉末床密度还会降低毛细管效应,从而使得熔体流入型腔。

根据《航空部件的稳健金属增材制造工艺选择和开发》一文,内表面光整处理是粉末床熔融增材制造后处理技术的关键难点。现阶段主要的技术方法为电化学加工、磨粒流、磁力抛光等,对于简单流道可基本满足要求,但在复杂流道、盲孔、薄壁、变截面、复杂曲面等方面尚存在较大不足,容易出现去除量不均匀、流道破损等现象。

新型内腔光整技术和支撑去除技术是未来增材制造后处理技术发展的方向,进一步提高零件尺寸精度和表面粗糙度对提升零件综合性能可以起到关键作用。

未来,有没有可能通过人工智能来获得更好的3D打印表面粗糙度控制?根据3D科学谷,目前通过人工智能用于3D打印过程控制主要是聚焦于控制孔隙(密度)、局部缺陷、过程中产生的内应力、设计和尺寸精度、微观结构变化等。控制这些参数中的任何一个都是一项具有挑战性的任务,因为影响它们的变量数量是巨大的。不仅可控的工艺参数会影响结果,几何形状、材料类型、设计类型、零件形式和环境因素等其他因素也会影响结果。

论文链接https://www.sciencedirect.com/science/article/pii/S0007850623000598?dgcid=author

(责任编辑:admin)

Swarovski与xolo携手创新

Swarovski与xolo携手创新  北京航空航天大学等:难熔

北京航空航天大学等:难熔 SBOT 扩展高度复杂金属部

SBOT 扩展高度复杂金属部 英国工程政策中心呼吁政府

英国工程政策中心呼吁政府 Lynxter推出新款高速塑料3

Lynxter推出新款高速塑料3 ACMI与华曙高科合作:印尼

ACMI与华曙高科合作:印尼 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强 《Science》:一

《Science》:一 国产大尺寸陶瓷3D

国产大尺寸陶瓷3D 南京工业大学:基

南京工业大学:基