南京工业大学:基于3D打印的多孔陶瓷膜研究进展

时间:2023-04-19 11:04 来源:南京工业大学化工学院 作者:admin 阅读:次

增材制造(3D打印)的理念始于19世纪末,但直到20世纪80年代,在数字技术的带动下,3D打印技术才得以真正意义上的发展和应用 [

1-2]。与传统的等材、减材制造方式不同,3D打印技术以数字模型为基础,将材料在三维方向上采用逐点、逐线或逐层堆积的方法进行成型

[3]。这种基于离散-堆积原理的新型成型技术,具有节约材料、操作灵活等特点,在复杂结构及一体化成型等方面已形成了独特的优势 [

4-5]。美国、德国、英国、俄罗斯、日本等国家均制定大力发展3D打印的国家战略和规划,甚至将其誉为推动“第三次工业革命”实现的重大标志之一 [

6-7]。进入21世纪以来,随着计算机、光学工程、机械和化学等学科的发展,3D打印技术不断取得突破,在医疗、机械、化工、建筑、航空航天等领域得到了广泛应用 [ 8-9]。

以高性能膜材料为核心的膜分离技术,已成为解决水资源、能源、环境等重大问题的关键共性支撑技术 [10]。高性能膜材料的研究与应用一直是膜领域的学术前沿和行业热点。近年来,3D打印技术在高性能膜材料领域,得到了越来越广泛的关注 [ 11-13]。Chowdhury等 [14]提出采用3D打印技术代替传统的界面聚合法来制备聚酰胺反渗透膜,其膜厚和表面粗糙度可分别低至15 nm和2 nm,仅为传统膜材料的1/10左右。同时,与商品化的反渗透膜相比,3D打印聚酰胺膜的脱盐率和渗透通量均得到显著提升。Yuan等 [15]提出采用选择性激光烧结3D打印的方式快速制备多孔聚酰亚胺膜,其具有表面疏水和水下超疏油的特性,在重力作用下即可实现油水混合物的快速分离,油水分离效率高达99.1%。Al-Shimmery等 [16]通过3D打印的方式制备了具有波纹状表面形貌的聚醚砜复合超滤膜。与常规平板式膜相比,3D打印复合膜的抗污染性能显著提升,通量恢复率可以提高52%以上。3D打印技术在新型膜材料制备、膜性能提升和膜过程强化方面展现了突出的应用潜力,已有相关文献对3D打印技术在有机膜材料的制备和应用方面进行了梳理和总结 [ 17-18]。

陶瓷膜具有渗透通量高、机械强度大、耐高温、耐酸碱、耐有机溶剂等特点,是化工、能源、冶金等过程工业的理想分离材料之一 [19]。陶瓷膜材料的制备方法主要有固态粒子烧结法、溶胶-凝胶法、流延成型法、挤出成型法等,所制备的陶瓷膜构型以管式和平板状为主,相对还比较单一 [20]。鉴于3D打印在复杂结构及一体化成型等方面的独特优势,将其应用于陶瓷膜材料的研究也备受关注。然而,与高分子和金属材料相比,陶瓷材料的3D打印技术起步相对较晚,直到20世纪90年代才被报道 [21]。陶瓷材料的熔点较高,难以直接通过熔化/熔融的方式进行直接3D打印,通常需要借助高分子的黏合作用对陶瓷粉末进行辅助成型 [21]。成型后的陶瓷坯体还需要经过煅烧将有机物脱除,并在更高的温度下将陶瓷粒子烧结,从而获得足够的强度 [22]。此外,还可以采用陶瓷前体作为3D打印原料,经3D打印成型的坯体进一步通过煅烧将前体转变为陶瓷材料 [23]。近年来,随着立体光固化、数字光处理、浆料直写等陶瓷3D打印技术的不断发展,3D打印在多孔陶瓷以及结构功能一体化陶瓷制备领域展现了独特优势 [ 24-25]。基于3D打印的高性能陶瓷膜的研究逐渐增多 [26],因此,本文对3D打印陶瓷膜的制备方法、性能强化等方面的研究进展进行综述,并对陶瓷膜3D打印技术的难点及前景进行分析。

1 3D打印在多孔陶瓷膜材料制备中的应用

与常规多孔陶瓷的3D打印相比,多孔陶瓷膜材料的3D打印还需要考虑更多的因素。一方面,多孔结构与材料强度之间的矛盾更为突出。Low等 [27]曾尝试通过浆料直写成型(direct ink writing, DIW)技术来3D打印氧化铝和氧化锆陶瓷膜。但由于烧结后的陶瓷膜非常脆弱,其强度甚至难以满足性能测试的要求。因而,未见该工作更多后续报道。另一方面,多孔陶瓷膜对孔结构的要求更高,通常需要30%以上的孔隙率、微米级以下的平均孔径以及较窄的孔径分布,从而同时保障多孔陶瓷膜的渗透性能和分离性能。随着3D技术的不断完善,多孔陶瓷的强度问题已经得到了一定解决 [28]。通过3D打印技术来制备多孔陶瓷膜材料的研究难点,随之也转移到了孔径和孔隙率的协同调控上。

1.1 3D打印多孔陶瓷

在陶瓷3D打印技术中,光固化技术具有较高的成型精度,是目前多孔陶瓷材料精密构筑使用最广泛的3D打印技术之一 [ 29-30]。Zeng等 [31]使用数字光处理技术(digital light processing, DLP)获得了具有精细格子状结构的多孔Al 2O 3陶瓷材料,其内部孔隙率约为40%,但孔径仍处于毫米级,不足以进行膜分离。Jin等 [32]进一步优化打印浆料和构型,使用DLP技术制备了具有梯度孔结构的氧化铝陶瓷过滤器,其孔径可以控制在300~700 μm的范围内。该陶瓷过滤器在重力作用下即可实现良好的油水分离性能,油水分离效率达到97.4%,渗透通量达到25.4 m 3·m -2·h -1。但由于其孔径依然较大,该陶瓷过滤器仅适用于非乳化状的油水分离,而对于油水乳化液的分离则难以胜任。Jiao等 [33]在使用DLP技术制备不同孔径Al 2O 3-ZrO 2复合多孔陶瓷时,发现通过DLP技术来制备300 μm的大孔结构具有较好的可行性。但由于光源的分辨率和浆料中陶瓷颗粒的散射效应,难以使用DLP技术直接制备出更小的孔结构。其他类似的研究结果也表明,即使采用打印精度较高的光固化技术,所形成的陶瓷孔道直径通常大于100 μm [ 34-35]。近期Toombs等 [36]报道了一种先进的3D打印技术。该技术通过微尺度计算轴向光刻(micro-CAL)技术来制备二氧化硅微流体器件,其内径可以小至150 μm。对于格子状结构的3D打印,该技术的最小特征尺寸可以进一步达到50 μm。然而,直接通过3D打印来实现制备具有亚微米甚至纳米级孔结构的陶瓷膜仍然具有较大困难 [12]。

1.2 3D打印多孔陶瓷的孔道调控

为了进一步提升3D打印孔结构的分离精度,还可以通过在3D打印浆料中引入造孔剂来制备更精细的孔结构。Minas等 [37]提出了一种通过将乳液/泡沫模板法与DIW技术相结合的工艺,来制备具有超高孔隙率的多孔陶瓷材料。所制备的多孔陶瓷的孔隙率高达88%,平均孔径约为17.4 μm,但其抗压强度仅有16 MPa。Muth等 [38]将微米级的气泡引入浆料,制备了泡沫状陶瓷浆料,并通过DIW技术进行3D打印成型,从而制备了具有多级孔结构的多孔陶瓷材料。其中,通过3D打印直接获得的孔径在5~8 mm,而通过气泡造孔形成的孔径平均约为23.7 μm。Sun等 [39]通过激光选区烧结技术(selective laser sintering, SLS)和添加空心氧化硅微球的方法来制备多孔碳化硅陶瓷。空心氧化硅微球的添加,显著提升了碳化硅陶瓷的孔隙率。所配制的碳化硅陶瓷浆料中,除了空心氧化硅微球,还添加了一定比例的氧化铝和高岭土颗粒。利用氧化硅和氧化铝及高岭土在高温下反应生成莫来石,来增强碳化硅骨料颗粒的连接。最终获得了孔隙率约为63%,孔径分布在2~10 μm,抗弯强度达41 MPa的高性能多孔陶瓷。Choe等 [40]以莰烯为造孔剂,通过DLP工艺制造多孔陶瓷。经1550℃烧结2.5 h后,得到了孔隙率达51.9%,抗压强度达265 MPa的多孔陶瓷材料。该多孔陶瓷材料中,通过3D打印直接获得的孔径约为1.5 mm,而通过莰烯造孔形成的孔径平均3~4 μm。值得一提的是,由于凝固速度的不同,多孔陶瓷上下区域通过造孔剂形成的孔径也不同,分别约为4.6和2.5 μm,形成了一定的梯度孔结构。

除了在原料层面的调控,还可以通过后处理的方式对孔道进行表面性质修饰和尺寸调节,从而实现分离性能的提升。Jonhson等 [41]采用DIW技术制备了具有三角形孔结构的多孔陶瓷过滤器,其三角形边长最小可以达到150 μm。随后,通过碱腐蚀的方式对过滤器表面进行粗糙化预处理,再分别采用3-氨基丙基三乙氧基硅烷和正癸基三乙氧基硅烷对其进行亲水化和疏水化改性。经表面性质强化后的陶瓷过滤器,可以分别用于水包油和油包水乳液的分离,其乳液分离效率均可以达到99%以上。此外,该工作还通过将两种不同表面性质强化的陶瓷过滤器进行组合,制备了自动分级的油水分离器,可以实现油水混合物的连续分离。除了通过接枝改性等对3D打印孔道的表面性质进行调节,还可以通过在3D打印孔道中原位生长纳米晶须等物质来实现对孔径大小的调控。Chen等 [42]通过优化浆料配方和DLP技术参数,3D打印出平均孔径约为100 μm的氧化铝陶瓷过滤器。然后,将制备的多孔陶瓷过滤器在氧化硼分散液中充分浸渍,再经干燥和高温煅烧等步骤,使得氧化硼与多孔氧化铝发生反应,并在孔道中原位生长出硼酸铝晶须。硼酸铝晶须充分占据了3D打印形成的陶瓷孔道,使得有效孔径达到了微米级甚至更小。因此,经硼酸铝晶须修饰后的陶瓷膜,在重力作用下对油水乳化液的分离效率可以达到99.7%,渗透通量约为0.151 m 3·m -2·h -1。在经过50次的循环操作后,其在重力作用下油水分离效率及渗透通量依然可以保持在较高水平,分别为99.2%和0.125 m 3·m -2·h -1。

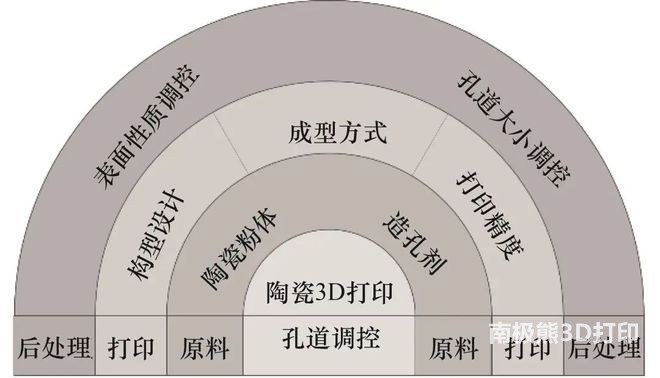

综上,3D打印陶瓷的孔道调控主要可以从三个方面来实现,如图1所示。一是在原料层面,可以通过陶瓷粉体、造孔剂等原料组成的设计,来对颗粒之间堆积形成的孔道进行调控;二是在打印过程中,可以通过设计更精细的结构、优选更合适的3D打印方式/设备、设置更高的打印精度等方式来对3D打印的孔道进行调控;三是在后处理阶段,可以通过表面接枝等手段对孔道的表面性质进行调控,还可以通过原位生长的方式对孔道的大小进行调控。以上三个方面的孔道调控方法还可以相互配合使用,从而实现对3D打印多孔陶瓷材料孔结构更精细的调控。

1.3 3D打印多孔陶瓷膜

与常规的多孔陶瓷相比,多孔陶瓷膜的孔径更小,例如:应用最为广泛的陶瓷微滤膜,其平均孔径通常在1 μm以下,而陶瓷纳滤膜的孔径甚至仅有1 nm左右。由此可以看出,将3D打印应用于多孔陶瓷膜的制备,其难度也更高。在传统的挤出、干压等陶瓷膜材料制备方法中,陶瓷膜孔结构的形成充分利用了陶瓷颗粒之间的堆积孔隙。通过对烧结温度和保温时间等条件的控制,使得陶瓷颗粒之间的烧结处于初期阶段,从而避免致密化。根据所用原料和成型工艺的不同,最终可以获得孔隙率30%~50%,孔径从纳米级到微米级可调的多孔陶瓷膜。然而,在3D打印过程,其陶瓷浆料配制的关注点主要是如何通过固含量、黏度、光固化特性等的调控来提升其成型特性,其孔结构调控的关注点主要是落在3D打印直接构筑的孔结构上,而对于颗粒堆积孔结构的关注还较少。

如何通过浆料组成、成型工艺、热处理工艺等的控制,来实现对3D打印陶瓷材料中颗粒堆积孔结构的精密调控,是3D打印技术在多孔陶瓷膜材料制备中成功应用的关键。Hwa等 [43]以黏土为原料,以麦芽糖糊精为黏合剂,通过喷墨打印技术(ink jet printing, IJP)来制备低成本的3D打印陶瓷膜,并将其用于水处理过程。重点考察了黏土粒径对陶瓷膜性能的影响,结果表明:以平均粒径为75 μm的原料制备得到的陶瓷膜孔隙率最大,达到了47.5%,其在水处理过程中的渗透通量也最大。然而,所制备的陶瓷膜机械强度不高,在经过1300℃烧结后,其抗压强度仅为10 MPa。为了保证在过滤过程中不被压破,所设计的陶瓷膜片厚度达到20 mm,是通常文献报道陶瓷膜片厚度的8倍以上。在0.5 MPa的跨膜压差下,采用直径为30 mm的陶瓷膜片进行河水过滤时,其渗透流量在80 ml·min -1左右,对应的渗透率约为14.0 m 3·m -2·h -1·MPa -1。该陶瓷膜对化学需氧量(COD)去除率达到了98%,但是对总悬浮固体(TSS)的去除率仅为54%。这主要是由于所制备的陶瓷膜孔径大且分布较宽导致的,该陶瓷膜既有直径2~8 μm的孔道,还有大量直径在30 μm大孔结构。从孔径数据来看,该陶瓷膜还处于大孔支撑体范畴。He等 [44]以微米级的铝硅酸盐为原料,以聚乙烯醇为黏合剂,通过IJP技术制备具有不同构型的水处理陶瓷膜。通过控制烧结过程,获得了具有高孔隙率(52.8%)的陶瓷膜,其最大孔径约为7.8 μm,对水中浊度的去除率达到了83%。与Hwa等 [43]的结果相比,该陶瓷膜虽然在构型及孔隙率方面有所改善,但其在0.1 MPa下的水渗透率仅约为5.0 m 3·m -2·h -1·MPa -1。这可能是由两方面原因造成的,一是平均孔径有所减少,导致传质阻力增加;二是存在一定数量的“死孔”,其不具有贯通结构,导致可供液体通过的有效孔隙率降低。Ray等 [45]将立体光固化成型技术(stereolithography, SLA)用于陶瓷膜的3D打印,进一步通过烧结温度的控制,制备出了平均孔径小于10 nm的陶瓷膜,其孔径达到了超滤的范畴。然而,所制备的陶瓷膜孔隙率非常低,仅有5%左右。这主要是由于该工作中用于3D打印的陶瓷粉末粒径较小,仅有0.1~0.5 μm,而且采用的烧结温度较高,达到了1600℃,使得陶瓷膜的线性收缩率高达18%。一般来说,孔隙率越低,陶瓷膜的渗透通量越小。

陶瓷膜通常具有多层不对称结构,从而同时获得高渗透通量和高分离精度 [46]。大孔支撑体一方面提供必要的机械强度,另一方面其大孔结构有利于降低传质阻力。为了获得更高的分离精度,顶层膜通常具有亚微米甚至纳米级的多孔结构。此外,为了弥合支撑体和膜层在微观结构上的巨大差距,通常还需要一层或几层具有中等孔结构的过渡层 [47]。梯度孔结构的设计和精密构建是膜领域克服渗透性和分离精度之间此消彼长“trade-off”限制的重要途径 [48],在陶瓷膜的研究中一直备受关注。

综合考虑3D打印在结构设计上的灵活性,以及在微米/亚微米及孔结构构筑上的局限性,通过3D打印来制备具有不对称结构的陶瓷膜,有望实现渗透性能和分离性能的综合提升。Ye等 [49]通过DLP技术一体化成型制备了具有双层结构的氧化铝陶瓷膜。其支撑体的平均孔径约为150 μm,由3D打印直接构筑;膜层的平均孔径约为183 nm,由纳米颗粒堆积而成,膜厚约为38 μm。该陶瓷微滤膜的纯水渗透率约1.45 m 3·m -2·h -1·MPa -1,在0.1 MPa下分离高度乳化的水包油乳液时的稳定渗透率为0.53 m 3·m -2·h -1·MPa -1,分离效率约82%。但是,从该陶瓷膜的颗粒堆积微观形貌来看,存在一定的致密化趋势,颗粒间的堆积孔隙率不高。究其原因,依然是由于所用陶瓷颗粒的平均粒径(0.7 μm)较小,且烧结温度(1500℃)较高导致的,这与Ray等 [45]所制备的陶瓷膜孔隙率不高的原因一致。

从上述结果可以看出,3D打印的多孔陶瓷、多孔陶瓷膜的孔径和孔隙率之间存在着较强的相互约束关系。总体来说,孔径越大,其孔隙率也越大,反之也成立。为了解决3D打印陶瓷膜材料孔径和孔隙率之间难以兼顾的问题,在保持较高孔隙率的同时,获得具有较小孔径的陶瓷膜,本课题组 [ 50-51]从打印浆料配制、3D打印及热处理工艺参数优化等方面开展了研究。通过采用平均粒径分别为3.4和0.27 μm的氧化铝颗粒进行级配,一方面获得了具有低黏度和高固体含量的陶瓷浆料,有利于陶瓷生坯的3D打印成型过程;另一方面,在烧结过程中,大颗粒骨料的存在有利于保持陶瓷膜材料的多孔结构,而小颗粒则可以加强大颗粒间的颈部连接,提升了结构强度。最终,得到了平均孔径在0.37~1.65 μm之间可调,且孔隙率均大于40%的非对称结构陶瓷膜。通过3D打印构筑的“干电池状”孔洞,显著降低了陶瓷的有效厚度,仅为对称结构的1/5左右。同时,这些陶瓷膜的曲折因子在1.7左右,与文献中曲折因子的典型值(1.5~3.2)相比,处于较小水平 [ 52-54]。这表明所制备陶瓷膜的多孔结构具有较好的贯通性,有利于获得较高的渗透性能。当平均孔径为0.86 μm时,其孔隙率约为43.4%,纯水渗透率达到了27.0 m 3·m -2·h -1·MPa -1,优于采用常规挤出工艺制备的具有类似孔径的陶瓷膜(18.0 m 3·m -2·h -1·MPa -1) [55]。进一步通过浸渍法在3D打印陶瓷膜表面涂覆了一层平均孔径为109 nm的膜层,获得了具有高渗透通量的陶瓷微滤膜 [56]。得益于多级非对称孔结构和较高的孔隙率,该陶瓷微滤膜的纯水渗透率达到了10.5 m 3·m -2·h -1·MPa -1[57]。根据Hagen-Poiseuille方程 [58],对于对称结构陶瓷膜而言,孔径增加一倍,其纯水通量增加为原来的四倍。由此可以看出,所制备的陶瓷微滤膜具有较优的综合性能。将该陶瓷膜用于平均粒径约为170 nm的纳米颗粒的分离,其截留率接近100%,且0.2 MPa下的稳定渗透率在4.5 m 3·m -2·h -1·MPa -1以上。

上述陶瓷膜材料的制备过程,是通过3D打印直接构建出陶瓷膜的主体结构,也被称为直接3D打印。与之对应的,还有间接3D打印 [23]。该方法先通过3D打印构建出模板框架,然后再填入陶瓷浆料。待浆料成型后,将模板框架移除或与陶瓷浆料中的有机物一起煅烧去除,从而获得多孔陶瓷器件。Zhang等 [59]通过间接3D打印技术制备了具有中空结构的碳化硅陶瓷膜接触器。该工作先采用SLA技术制备出聚氨酯多孔骨架,然后将碳化硅陶瓷浆料涂覆于有机骨架表面。最后通过高温煅烧将有机骨架分解去除,并使得碳化硅颗粒间通过反应烧结形成紧密结合。最终获得了具有中空骨架结构的碳化硅泡沫陶瓷,并将其用于稀土元素的液-液萃取过程,展现了较高的萃取效率。经过六次循环后,该陶瓷膜接触器对Pr 3+和Ce 3+的萃取效率分别达到了96.13%和92.86%,高于PTFE中空纤维膜接触器的萃取效率。

综上,通过充分利用陶瓷颗粒之间的堆积孔结构,3D打印陶瓷膜的孔径在几十纳米到几微米的区间内均可以实现,涵盖了典型的陶瓷微滤膜孔径范围。将3D打印的陶瓷膜与文献报道的及商品化的陶瓷膜相比,结果如表1所示。总体上来说,与孔径相当的其他陶瓷膜相比,3D打印的陶瓷膜在水通量上已展现出一定的竞争性。

2 3D打印在陶瓷膜性能强化中的应用

3D打印技术在陶瓷膜性能强化方面的应用主要体现在通过表面图案化或者湍流促进器等方式来提升陶瓷膜的抗污染性能。陶瓷膜分离过程通常采用错流过滤的操作形式,利用流体对膜表面的冲刷作用及时带走被截留的物质,避免其在膜表面大量堆积形成严重的膜污染。流体的流动状态是影响冲刷效果的关键因素。在实际操作过程中,常通过增加循环流量的方式来提升膜表面流速,增加膜面流体的湍流程度,从而减轻膜污染。然而,一方面循环流量的提升会增加泵设备的投资和能耗;另一方面,对于含菌体等对剪切作用敏感的物料体系,循环流量的提升可能会对物料体系性质产生不利影响 [66]。通过构筑具有特殊图案的膜表面,可以在不改变主体区域流速的情况下,强化膜面微区湍流的形成,从而提升膜面的抗污染性能 [67]。Ye等 [49]在采用DLP技术一体化成型制备双层结构陶瓷膜的同时,还在陶瓷膜表面3D打印制备了不同的图案。采用该陶瓷膜进行油包水乳化液分离时,过滤通量可以快速达到稳定状态,稳定值与初始值相比,仅下降了45%左右,具有较好的抗污染性能。

Lyu等 [60]使用DIW技术在商用平板陶瓷支撑体上3D打印图案化陶瓷膜层。图案化的陶瓷膜和无图案化的陶瓷膜两者的纯水渗透性能差别不大,分别为42.0和41.0 m 3·m -2·h -1·MPa -1。然而,在进行生物活性污泥过滤时,图案化陶瓷膜的渗透通量显著高于无图案化的陶瓷膜。他们对比了进料角度的影响,结果表明当进料方向与图案线条垂直时,图案化陶瓷膜的抗污染性能最为优异。还对比了跨膜压差的影响,结果表明在低压条件下,图案化陶瓷膜具有更为优异的抗污染性能。当跨膜压差为0.05 MPa时,无图案化陶瓷膜的稳定过滤通量仅为初始值的18%,存在严重的膜污染现象。而在相同条件下,图案化的陶瓷膜在进行垂直流动过滤时,其稳定通量仍保持在初始值的53%,展现了良好的抗污染性能。此外,还通过计算流体力学模拟(CFD)的方法对图案化陶瓷膜表面的流场分布进行了计算分析,表明图案化的表面可以显著增强流体对表面污染物的剪切力,从而避免早期膜污染的形成。

Ng等 [68]进一步研究了表面图案化的几何参数对陶瓷膜在活性污泥过滤中抗污染性能的影响。结果表明,3D打印的图案间距和高度均存在最优值,当图案距离过大或过小、图案高度过高或过低时,其抗污染性能均会大幅下降。当图案间距和高度分别约为500 μm和120 μm时,图案化的陶瓷膜表现出最优的抗污染性能。Gu等 [69]对陶瓷膜的图案化方法提出了改进建议:与在膜层上直接进行图案化相比,先在支撑体上图案化,然后再均匀涂覆膜层,可能是更为合适的技术路线。通过改进技术路线可以获得更为均匀和完整的膜层,而且膜层的机械稳定性更好。此外,通过改进技术路线制备的膜层,其有效平均厚度也有所降低,有利于渗透通量的进一步提升。

在陶瓷膜流动腔道里设置湍流促进器,也可以在不增加循环流量的前提下增强陶瓷膜表面的湍流状态,从而提升陶瓷膜的抗污染性能 [ 70-71]。湍流促进器构型的设计是其性能提升的关键。使用3D打印技术制造湍流促进器,在设计其几何形状时提供了更大的自由度 [ 72-73]。Armbruster等 [74]通过3D打印技术设计并制备了基于扭曲带结构的新型湍流促进器,如带波纹边缘的扭曲带、直径随长度变化的扭曲带等,并将其用于陶瓷超滤过程的强化。在采用陶瓷超滤膜对含腐殖酸水溶液过滤过程中,所有研究的湍流促进器均可以将过滤通量提升53%以上。其中,采用顺时针扭曲单元和逆时针扭曲单元交错排列,初始角度间隔90°,所形成的Kenics构型湍流促进器,使用后的稳定过滤通量与使用前相比,最大可以提升140%,显著强化了陶瓷膜的过滤过程。

3 3D打印陶瓷膜技术的发展方向

随着陶瓷3D打印技术的不断发展,其打印精度、速度、尺幅等性能均在不断提升,且所能适应的陶瓷材料种类和结构也在不断丰富 [ 75-77]。然而,3D打印技术在陶瓷膜领域的应用还处于早期阶段,在打印过程、材料、经济性和环保等领域还面临着众多挑战,但其凭借在复杂结构设计和制备上的灵活性也赢得了学术界和产业界的众多关注 [26, 78]。

3.1 发展陶瓷膜3D打印新材料

陶瓷3D打印新材料是实现高性能陶瓷膜3D打印的重要物质基础。鉴于目前尚无针对陶瓷膜3D打印的专用原料,亟需针对陶瓷膜在孔结构和性能等方面的特殊需求,并结合所用陶瓷3D打印设备在成型方面的要求,开发专用的3D打印原料。例如,定向能量沉积技术(directed energy deposition, DED)可以直接进行陶瓷3D打印成型,但受限于激光功率,其在高熔点陶瓷的3D打印中还存在一些困难。可以通过在陶瓷骨料中添加熔点更低或能与陶瓷骨料发生固相反应的烧结助剂,从而降低所需的激光烧结功率,使之能够与所用的DED设备相匹配 [ 79-80]。将该方法拓展至陶瓷膜的制备时,还需要对其组成进行特殊设计。一方面所用的陶瓷骨料需要具有良好的化学稳定性和均一的粒径分布,其颗粒之间能够堆积形成满足设计需求的孔隙;另一方面添加的烧结助剂不能破坏体系的化学稳定性,同时在形成烧结颈时不能影响多孔结构的连通性或过多占据骨料颗粒堆积形成的孔隙。

鉴于陶瓷3D打印技术在打印精度方面的有限性,短期尚无法实现对亚微米级陶瓷膜孔道的直接构筑。如果能控制和利用好3D打印结构的收缩现象,则可以先在微米级或毫米级进行多孔结构的构筑,然后再将其收缩至亚微米级以下 [81],从而获得具有更高分离精度的陶瓷膜。

Liu等 [82]以硅胶质弹性材料作为陶瓷前体来构建可变性的3D结构,通过对3D结构重新拉伸或折叠使之形成更为复杂的结构,然后再经热处理则可以获得最终的陶瓷结构。该过程也被称为陶瓷4D打印技术,进一步提升了陶瓷3D打印在复杂结构精密设计和构筑上的灵活性 [83],也为新型陶瓷膜材料的设计提供了新思路。在此基础上,通过双固化陶瓷浆料体系 [84]的设计,有望拓展陶瓷4D打印技术的应用场景。例如,设计具有光固化和热固化双重机制的陶瓷膜3D打印浆料,先通过光固化3D打印技术对其初步成型,但陶瓷坯体仍保留较好的柔韧性,再通过拉伸或折叠对其重新构型,随后加热使之充分固化得到刚性的陶瓷坯体。刚性坯体的形成,可避免高温煅烧对定型模具或器件的需求。

3.2 与数字技术的深度耦合

在陶瓷膜元件开发中,通常会先利用计算流体力学软件(CFD)对陶瓷膜元件的构型进行初步设计。类似地,采用陶瓷3D打印技术制备新型陶瓷膜时,也应先通过CFD软件对设计的陶瓷膜元件3D构型进行模拟分析和优化。但是在采用CFD软件对膜元件构型进行辅助设计时,可能会因缺乏某些关键参数而无法精确模拟分析。此时,则需要通过3D打印快速制备特定构型的陶瓷膜来测试获取关键参数。最终获得的陶瓷膜元件的优化构型,也可以通过3D打印进行快速验证,从而加速设计的迭代过程,缩短陶瓷膜产品的开发周期。

随着大数据和人工智能技术的发展,“数据驱动”已成为继第一阶段“实验驱动”、第二阶段“理论驱动”、第三阶段“计算驱动”之后新材料研发的第四范式,即通过大数据和机器学习提取数据间的隐含变量并建立模型,从而来指导新材料的研发 [ 85-86]。以数字模型为基础的3D打印技术与数据驱动的材料研发新模式之间的深度耦合,已然成为材料科学的研究热点。一方面,通过数据驱动的多目标优化来加速3D打印技术和材料的开发 [87],已成为3D打印技术发展的一个重要方向。另一方面,基于3D打印的高通量实验数据获取 [88],已经成为材料数据库重要的数据获取途径。由此可见,通过陶瓷膜3D打印研究和陶瓷膜数据库建设之间的联动,有望形成新型陶瓷膜材料开发的新模式。作者所在团队在国家自然科学基金“特种分离膜”创新研究群体项目和国家重点研发计划“国家新材料数据库平台建设关键技术研究”项目等的支持下,也正在开展陶瓷膜3D打印和陶瓷膜数据库的协同研发。一方面,通过3D打印技术快速构建不同材料、不同构型、不同孔结构和不同表面性质等系列陶瓷膜,极大丰富陶瓷膜材料数据库的数据种类和数据量;另一方面,以陶瓷膜材料数据库为基础,根据不同应用场景对陶瓷膜渗透通量、分离精度、机械强度、化学稳定性、生物相容性等各项性能的需求,通过机器学习等形式来对陶瓷膜3D打印构型、打印原料、打印参数、热处理工艺等进行优化设计,从而实现面向应用过程的陶瓷膜材料精准设计与制备。

4 结论与展望

3D打印在陶瓷膜材料制备研究中得到了广泛关注,但相关研发工作还处于早期阶段,仍面临着打印精度、效率、成本等诸多方面的不足,尚不具备与挤出法、流延法、干压法等相比的竞争优势,其产业化应用任重而道远。但是,随着陶瓷3D打印技术、设备以及陶瓷打印材料的不断发展和丰富,陶瓷膜3D打印技术通过复杂构型的设计,在提升陶瓷膜装填密度、强化陶瓷膜抗污染性能、赋予陶瓷膜新功能,以及在包含陶瓷膜分离单元的小型器件的一体化成型等方面展现出了良好的发展潜力。此外,鉴于陶瓷材料的固有特性以及3D打印陶瓷膜在集成度、抗污染性能等方面的潜在优势,其应用场合应更多关注于化工、生物、医药、电子、能源等过程工业中物料的精密分离,而非目前市场竞争较为激烈的水处理领域。从短期来看,陶瓷膜3D打印技术所面临的挑战主要集中两个方面,一是开发面向不同应用需求的陶瓷膜专用3D打印材料,二是开发低成本、高精度、大尺寸、高效率的3D打印设备,解决陶瓷膜3D打印技术放大的问题;从长期来看,陶瓷膜3D打印技术的挑战在于与其他技术的交叉融合,以及陶瓷膜应用领域拓展这两个方面。总体来说,3D打印技术是陶瓷膜众多制备技术的一种补充而非代替,其与传统的材料加工技术以及互联网、大数据、人工智能等新一代信息技术之间的耦合融通发展,需要学术界和产业界对其辩证思考和实践。

引用本文: 陈献富, 王冬雨, 范益群, 邢卫红, 乔旭. 基于3D打印的多孔陶瓷膜研究进展[J]. 化工学报, 2023, 74(1): 105-115 (CHEN Xianfu, WANG Dongyu, FAN Yiqun, XING Weihong, QIAO Xu. Research progress of porous ceramic membranes based on 3D printing technologies[J]. CIESC Journal, 2023, 74(1): 105-115)

第一作者:陈献富(1989—),男,博士,副教授,chenxianfu@njtech.edu.cn

通信作者:邢卫红(1968—),女,博士,研究员,xingwh@njtech.edu.cn

以高性能膜材料为核心的膜分离技术,已成为解决水资源、能源、环境等重大问题的关键共性支撑技术 [10]。高性能膜材料的研究与应用一直是膜领域的学术前沿和行业热点。近年来,3D打印技术在高性能膜材料领域,得到了越来越广泛的关注 [ 11-13]。Chowdhury等 [14]提出采用3D打印技术代替传统的界面聚合法来制备聚酰胺反渗透膜,其膜厚和表面粗糙度可分别低至15 nm和2 nm,仅为传统膜材料的1/10左右。同时,与商品化的反渗透膜相比,3D打印聚酰胺膜的脱盐率和渗透通量均得到显著提升。Yuan等 [15]提出采用选择性激光烧结3D打印的方式快速制备多孔聚酰亚胺膜,其具有表面疏水和水下超疏油的特性,在重力作用下即可实现油水混合物的快速分离,油水分离效率高达99.1%。Al-Shimmery等 [16]通过3D打印的方式制备了具有波纹状表面形貌的聚醚砜复合超滤膜。与常规平板式膜相比,3D打印复合膜的抗污染性能显著提升,通量恢复率可以提高52%以上。3D打印技术在新型膜材料制备、膜性能提升和膜过程强化方面展现了突出的应用潜力,已有相关文献对3D打印技术在有机膜材料的制备和应用方面进行了梳理和总结 [ 17-18]。

陶瓷膜具有渗透通量高、机械强度大、耐高温、耐酸碱、耐有机溶剂等特点,是化工、能源、冶金等过程工业的理想分离材料之一 [19]。陶瓷膜材料的制备方法主要有固态粒子烧结法、溶胶-凝胶法、流延成型法、挤出成型法等,所制备的陶瓷膜构型以管式和平板状为主,相对还比较单一 [20]。鉴于3D打印在复杂结构及一体化成型等方面的独特优势,将其应用于陶瓷膜材料的研究也备受关注。然而,与高分子和金属材料相比,陶瓷材料的3D打印技术起步相对较晚,直到20世纪90年代才被报道 [21]。陶瓷材料的熔点较高,难以直接通过熔化/熔融的方式进行直接3D打印,通常需要借助高分子的黏合作用对陶瓷粉末进行辅助成型 [21]。成型后的陶瓷坯体还需要经过煅烧将有机物脱除,并在更高的温度下将陶瓷粒子烧结,从而获得足够的强度 [22]。此外,还可以采用陶瓷前体作为3D打印原料,经3D打印成型的坯体进一步通过煅烧将前体转变为陶瓷材料 [23]。近年来,随着立体光固化、数字光处理、浆料直写等陶瓷3D打印技术的不断发展,3D打印在多孔陶瓷以及结构功能一体化陶瓷制备领域展现了独特优势 [ 24-25]。基于3D打印的高性能陶瓷膜的研究逐渐增多 [26],因此,本文对3D打印陶瓷膜的制备方法、性能强化等方面的研究进展进行综述,并对陶瓷膜3D打印技术的难点及前景进行分析。

1 3D打印在多孔陶瓷膜材料制备中的应用

与常规多孔陶瓷的3D打印相比,多孔陶瓷膜材料的3D打印还需要考虑更多的因素。一方面,多孔结构与材料强度之间的矛盾更为突出。Low等 [27]曾尝试通过浆料直写成型(direct ink writing, DIW)技术来3D打印氧化铝和氧化锆陶瓷膜。但由于烧结后的陶瓷膜非常脆弱,其强度甚至难以满足性能测试的要求。因而,未见该工作更多后续报道。另一方面,多孔陶瓷膜对孔结构的要求更高,通常需要30%以上的孔隙率、微米级以下的平均孔径以及较窄的孔径分布,从而同时保障多孔陶瓷膜的渗透性能和分离性能。随着3D技术的不断完善,多孔陶瓷的强度问题已经得到了一定解决 [28]。通过3D打印技术来制备多孔陶瓷膜材料的研究难点,随之也转移到了孔径和孔隙率的协同调控上。

1.1 3D打印多孔陶瓷

在陶瓷3D打印技术中,光固化技术具有较高的成型精度,是目前多孔陶瓷材料精密构筑使用最广泛的3D打印技术之一 [ 29-30]。Zeng等 [31]使用数字光处理技术(digital light processing, DLP)获得了具有精细格子状结构的多孔Al 2O 3陶瓷材料,其内部孔隙率约为40%,但孔径仍处于毫米级,不足以进行膜分离。Jin等 [32]进一步优化打印浆料和构型,使用DLP技术制备了具有梯度孔结构的氧化铝陶瓷过滤器,其孔径可以控制在300~700 μm的范围内。该陶瓷过滤器在重力作用下即可实现良好的油水分离性能,油水分离效率达到97.4%,渗透通量达到25.4 m 3·m -2·h -1。但由于其孔径依然较大,该陶瓷过滤器仅适用于非乳化状的油水分离,而对于油水乳化液的分离则难以胜任。Jiao等 [33]在使用DLP技术制备不同孔径Al 2O 3-ZrO 2复合多孔陶瓷时,发现通过DLP技术来制备300 μm的大孔结构具有较好的可行性。但由于光源的分辨率和浆料中陶瓷颗粒的散射效应,难以使用DLP技术直接制备出更小的孔结构。其他类似的研究结果也表明,即使采用打印精度较高的光固化技术,所形成的陶瓷孔道直径通常大于100 μm [ 34-35]。近期Toombs等 [36]报道了一种先进的3D打印技术。该技术通过微尺度计算轴向光刻(micro-CAL)技术来制备二氧化硅微流体器件,其内径可以小至150 μm。对于格子状结构的3D打印,该技术的最小特征尺寸可以进一步达到50 μm。然而,直接通过3D打印来实现制备具有亚微米甚至纳米级孔结构的陶瓷膜仍然具有较大困难 [12]。

1.2 3D打印多孔陶瓷的孔道调控

为了进一步提升3D打印孔结构的分离精度,还可以通过在3D打印浆料中引入造孔剂来制备更精细的孔结构。Minas等 [37]提出了一种通过将乳液/泡沫模板法与DIW技术相结合的工艺,来制备具有超高孔隙率的多孔陶瓷材料。所制备的多孔陶瓷的孔隙率高达88%,平均孔径约为17.4 μm,但其抗压强度仅有16 MPa。Muth等 [38]将微米级的气泡引入浆料,制备了泡沫状陶瓷浆料,并通过DIW技术进行3D打印成型,从而制备了具有多级孔结构的多孔陶瓷材料。其中,通过3D打印直接获得的孔径在5~8 mm,而通过气泡造孔形成的孔径平均约为23.7 μm。Sun等 [39]通过激光选区烧结技术(selective laser sintering, SLS)和添加空心氧化硅微球的方法来制备多孔碳化硅陶瓷。空心氧化硅微球的添加,显著提升了碳化硅陶瓷的孔隙率。所配制的碳化硅陶瓷浆料中,除了空心氧化硅微球,还添加了一定比例的氧化铝和高岭土颗粒。利用氧化硅和氧化铝及高岭土在高温下反应生成莫来石,来增强碳化硅骨料颗粒的连接。最终获得了孔隙率约为63%,孔径分布在2~10 μm,抗弯强度达41 MPa的高性能多孔陶瓷。Choe等 [40]以莰烯为造孔剂,通过DLP工艺制造多孔陶瓷。经1550℃烧结2.5 h后,得到了孔隙率达51.9%,抗压强度达265 MPa的多孔陶瓷材料。该多孔陶瓷材料中,通过3D打印直接获得的孔径约为1.5 mm,而通过莰烯造孔形成的孔径平均3~4 μm。值得一提的是,由于凝固速度的不同,多孔陶瓷上下区域通过造孔剂形成的孔径也不同,分别约为4.6和2.5 μm,形成了一定的梯度孔结构。

除了在原料层面的调控,还可以通过后处理的方式对孔道进行表面性质修饰和尺寸调节,从而实现分离性能的提升。Jonhson等 [41]采用DIW技术制备了具有三角形孔结构的多孔陶瓷过滤器,其三角形边长最小可以达到150 μm。随后,通过碱腐蚀的方式对过滤器表面进行粗糙化预处理,再分别采用3-氨基丙基三乙氧基硅烷和正癸基三乙氧基硅烷对其进行亲水化和疏水化改性。经表面性质强化后的陶瓷过滤器,可以分别用于水包油和油包水乳液的分离,其乳液分离效率均可以达到99%以上。此外,该工作还通过将两种不同表面性质强化的陶瓷过滤器进行组合,制备了自动分级的油水分离器,可以实现油水混合物的连续分离。除了通过接枝改性等对3D打印孔道的表面性质进行调节,还可以通过在3D打印孔道中原位生长纳米晶须等物质来实现对孔径大小的调控。Chen等 [42]通过优化浆料配方和DLP技术参数,3D打印出平均孔径约为100 μm的氧化铝陶瓷过滤器。然后,将制备的多孔陶瓷过滤器在氧化硼分散液中充分浸渍,再经干燥和高温煅烧等步骤,使得氧化硼与多孔氧化铝发生反应,并在孔道中原位生长出硼酸铝晶须。硼酸铝晶须充分占据了3D打印形成的陶瓷孔道,使得有效孔径达到了微米级甚至更小。因此,经硼酸铝晶须修饰后的陶瓷膜,在重力作用下对油水乳化液的分离效率可以达到99.7%,渗透通量约为0.151 m 3·m -2·h -1。在经过50次的循环操作后,其在重力作用下油水分离效率及渗透通量依然可以保持在较高水平,分别为99.2%和0.125 m 3·m -2·h -1。

综上,3D打印陶瓷的孔道调控主要可以从三个方面来实现,如图1所示。一是在原料层面,可以通过陶瓷粉体、造孔剂等原料组成的设计,来对颗粒之间堆积形成的孔道进行调控;二是在打印过程中,可以通过设计更精细的结构、优选更合适的3D打印方式/设备、设置更高的打印精度等方式来对3D打印的孔道进行调控;三是在后处理阶段,可以通过表面接枝等手段对孔道的表面性质进行调控,还可以通过原位生长的方式对孔道的大小进行调控。以上三个方面的孔道调控方法还可以相互配合使用,从而实现对3D打印多孔陶瓷材料孔结构更精细的调控。

图1 3D打印多孔陶瓷材料的不同孔道调控方法 Fig.1 Different pore adjusting methods of 3D printing porous ceramics

1.3 3D打印多孔陶瓷膜

与常规的多孔陶瓷相比,多孔陶瓷膜的孔径更小,例如:应用最为广泛的陶瓷微滤膜,其平均孔径通常在1 μm以下,而陶瓷纳滤膜的孔径甚至仅有1 nm左右。由此可以看出,将3D打印应用于多孔陶瓷膜的制备,其难度也更高。在传统的挤出、干压等陶瓷膜材料制备方法中,陶瓷膜孔结构的形成充分利用了陶瓷颗粒之间的堆积孔隙。通过对烧结温度和保温时间等条件的控制,使得陶瓷颗粒之间的烧结处于初期阶段,从而避免致密化。根据所用原料和成型工艺的不同,最终可以获得孔隙率30%~50%,孔径从纳米级到微米级可调的多孔陶瓷膜。然而,在3D打印过程,其陶瓷浆料配制的关注点主要是如何通过固含量、黏度、光固化特性等的调控来提升其成型特性,其孔结构调控的关注点主要是落在3D打印直接构筑的孔结构上,而对于颗粒堆积孔结构的关注还较少。

如何通过浆料组成、成型工艺、热处理工艺等的控制,来实现对3D打印陶瓷材料中颗粒堆积孔结构的精密调控,是3D打印技术在多孔陶瓷膜材料制备中成功应用的关键。Hwa等 [43]以黏土为原料,以麦芽糖糊精为黏合剂,通过喷墨打印技术(ink jet printing, IJP)来制备低成本的3D打印陶瓷膜,并将其用于水处理过程。重点考察了黏土粒径对陶瓷膜性能的影响,结果表明:以平均粒径为75 μm的原料制备得到的陶瓷膜孔隙率最大,达到了47.5%,其在水处理过程中的渗透通量也最大。然而,所制备的陶瓷膜机械强度不高,在经过1300℃烧结后,其抗压强度仅为10 MPa。为了保证在过滤过程中不被压破,所设计的陶瓷膜片厚度达到20 mm,是通常文献报道陶瓷膜片厚度的8倍以上。在0.5 MPa的跨膜压差下,采用直径为30 mm的陶瓷膜片进行河水过滤时,其渗透流量在80 ml·min -1左右,对应的渗透率约为14.0 m 3·m -2·h -1·MPa -1。该陶瓷膜对化学需氧量(COD)去除率达到了98%,但是对总悬浮固体(TSS)的去除率仅为54%。这主要是由于所制备的陶瓷膜孔径大且分布较宽导致的,该陶瓷膜既有直径2~8 μm的孔道,还有大量直径在30 μm大孔结构。从孔径数据来看,该陶瓷膜还处于大孔支撑体范畴。He等 [44]以微米级的铝硅酸盐为原料,以聚乙烯醇为黏合剂,通过IJP技术制备具有不同构型的水处理陶瓷膜。通过控制烧结过程,获得了具有高孔隙率(52.8%)的陶瓷膜,其最大孔径约为7.8 μm,对水中浊度的去除率达到了83%。与Hwa等 [43]的结果相比,该陶瓷膜虽然在构型及孔隙率方面有所改善,但其在0.1 MPa下的水渗透率仅约为5.0 m 3·m -2·h -1·MPa -1。这可能是由两方面原因造成的,一是平均孔径有所减少,导致传质阻力增加;二是存在一定数量的“死孔”,其不具有贯通结构,导致可供液体通过的有效孔隙率降低。Ray等 [45]将立体光固化成型技术(stereolithography, SLA)用于陶瓷膜的3D打印,进一步通过烧结温度的控制,制备出了平均孔径小于10 nm的陶瓷膜,其孔径达到了超滤的范畴。然而,所制备的陶瓷膜孔隙率非常低,仅有5%左右。这主要是由于该工作中用于3D打印的陶瓷粉末粒径较小,仅有0.1~0.5 μm,而且采用的烧结温度较高,达到了1600℃,使得陶瓷膜的线性收缩率高达18%。一般来说,孔隙率越低,陶瓷膜的渗透通量越小。

陶瓷膜通常具有多层不对称结构,从而同时获得高渗透通量和高分离精度 [46]。大孔支撑体一方面提供必要的机械强度,另一方面其大孔结构有利于降低传质阻力。为了获得更高的分离精度,顶层膜通常具有亚微米甚至纳米级的多孔结构。此外,为了弥合支撑体和膜层在微观结构上的巨大差距,通常还需要一层或几层具有中等孔结构的过渡层 [47]。梯度孔结构的设计和精密构建是膜领域克服渗透性和分离精度之间此消彼长“trade-off”限制的重要途径 [48],在陶瓷膜的研究中一直备受关注。

综合考虑3D打印在结构设计上的灵活性,以及在微米/亚微米及孔结构构筑上的局限性,通过3D打印来制备具有不对称结构的陶瓷膜,有望实现渗透性能和分离性能的综合提升。Ye等 [49]通过DLP技术一体化成型制备了具有双层结构的氧化铝陶瓷膜。其支撑体的平均孔径约为150 μm,由3D打印直接构筑;膜层的平均孔径约为183 nm,由纳米颗粒堆积而成,膜厚约为38 μm。该陶瓷微滤膜的纯水渗透率约1.45 m 3·m -2·h -1·MPa -1,在0.1 MPa下分离高度乳化的水包油乳液时的稳定渗透率为0.53 m 3·m -2·h -1·MPa -1,分离效率约82%。但是,从该陶瓷膜的颗粒堆积微观形貌来看,存在一定的致密化趋势,颗粒间的堆积孔隙率不高。究其原因,依然是由于所用陶瓷颗粒的平均粒径(0.7 μm)较小,且烧结温度(1500℃)较高导致的,这与Ray等 [45]所制备的陶瓷膜孔隙率不高的原因一致。

从上述结果可以看出,3D打印的多孔陶瓷、多孔陶瓷膜的孔径和孔隙率之间存在着较强的相互约束关系。总体来说,孔径越大,其孔隙率也越大,反之也成立。为了解决3D打印陶瓷膜材料孔径和孔隙率之间难以兼顾的问题,在保持较高孔隙率的同时,获得具有较小孔径的陶瓷膜,本课题组 [ 50-51]从打印浆料配制、3D打印及热处理工艺参数优化等方面开展了研究。通过采用平均粒径分别为3.4和0.27 μm的氧化铝颗粒进行级配,一方面获得了具有低黏度和高固体含量的陶瓷浆料,有利于陶瓷生坯的3D打印成型过程;另一方面,在烧结过程中,大颗粒骨料的存在有利于保持陶瓷膜材料的多孔结构,而小颗粒则可以加强大颗粒间的颈部连接,提升了结构强度。最终,得到了平均孔径在0.37~1.65 μm之间可调,且孔隙率均大于40%的非对称结构陶瓷膜。通过3D打印构筑的“干电池状”孔洞,显著降低了陶瓷的有效厚度,仅为对称结构的1/5左右。同时,这些陶瓷膜的曲折因子在1.7左右,与文献中曲折因子的典型值(1.5~3.2)相比,处于较小水平 [ 52-54]。这表明所制备陶瓷膜的多孔结构具有较好的贯通性,有利于获得较高的渗透性能。当平均孔径为0.86 μm时,其孔隙率约为43.4%,纯水渗透率达到了27.0 m 3·m -2·h -1·MPa -1,优于采用常规挤出工艺制备的具有类似孔径的陶瓷膜(18.0 m 3·m -2·h -1·MPa -1) [55]。进一步通过浸渍法在3D打印陶瓷膜表面涂覆了一层平均孔径为109 nm的膜层,获得了具有高渗透通量的陶瓷微滤膜 [56]。得益于多级非对称孔结构和较高的孔隙率,该陶瓷微滤膜的纯水渗透率达到了10.5 m 3·m -2·h -1·MPa -1[57]。根据Hagen-Poiseuille方程 [58],对于对称结构陶瓷膜而言,孔径增加一倍,其纯水通量增加为原来的四倍。由此可以看出,所制备的陶瓷微滤膜具有较优的综合性能。将该陶瓷膜用于平均粒径约为170 nm的纳米颗粒的分离,其截留率接近100%,且0.2 MPa下的稳定渗透率在4.5 m 3·m -2·h -1·MPa -1以上。

上述陶瓷膜材料的制备过程,是通过3D打印直接构建出陶瓷膜的主体结构,也被称为直接3D打印。与之对应的,还有间接3D打印 [23]。该方法先通过3D打印构建出模板框架,然后再填入陶瓷浆料。待浆料成型后,将模板框架移除或与陶瓷浆料中的有机物一起煅烧去除,从而获得多孔陶瓷器件。Zhang等 [59]通过间接3D打印技术制备了具有中空结构的碳化硅陶瓷膜接触器。该工作先采用SLA技术制备出聚氨酯多孔骨架,然后将碳化硅陶瓷浆料涂覆于有机骨架表面。最后通过高温煅烧将有机骨架分解去除,并使得碳化硅颗粒间通过反应烧结形成紧密结合。最终获得了具有中空骨架结构的碳化硅泡沫陶瓷,并将其用于稀土元素的液-液萃取过程,展现了较高的萃取效率。经过六次循环后,该陶瓷膜接触器对Pr 3+和Ce 3+的萃取效率分别达到了96.13%和92.86%,高于PTFE中空纤维膜接触器的萃取效率。

综上,通过充分利用陶瓷颗粒之间的堆积孔结构,3D打印陶瓷膜的孔径在几十纳米到几微米的区间内均可以实现,涵盖了典型的陶瓷微滤膜孔径范围。将3D打印的陶瓷膜与文献报道的及商品化的陶瓷膜相比,结果如表1所示。总体上来说,与孔径相当的其他陶瓷膜相比,3D打印的陶瓷膜在水通量上已展现出一定的竞争性。

表1 3D打印与其他方法制备的陶瓷膜性能对比Table 1 Comparison of the performances of ceramic membranes prepared via 3D printing and other methods

①最大孔;②河水;③家庭饮用水。

2 3D打印在陶瓷膜性能强化中的应用

3D打印技术在陶瓷膜性能强化方面的应用主要体现在通过表面图案化或者湍流促进器等方式来提升陶瓷膜的抗污染性能。陶瓷膜分离过程通常采用错流过滤的操作形式,利用流体对膜表面的冲刷作用及时带走被截留的物质,避免其在膜表面大量堆积形成严重的膜污染。流体的流动状态是影响冲刷效果的关键因素。在实际操作过程中,常通过增加循环流量的方式来提升膜表面流速,增加膜面流体的湍流程度,从而减轻膜污染。然而,一方面循环流量的提升会增加泵设备的投资和能耗;另一方面,对于含菌体等对剪切作用敏感的物料体系,循环流量的提升可能会对物料体系性质产生不利影响 [66]。通过构筑具有特殊图案的膜表面,可以在不改变主体区域流速的情况下,强化膜面微区湍流的形成,从而提升膜面的抗污染性能 [67]。Ye等 [49]在采用DLP技术一体化成型制备双层结构陶瓷膜的同时,还在陶瓷膜表面3D打印制备了不同的图案。采用该陶瓷膜进行油包水乳化液分离时,过滤通量可以快速达到稳定状态,稳定值与初始值相比,仅下降了45%左右,具有较好的抗污染性能。

Lyu等 [60]使用DIW技术在商用平板陶瓷支撑体上3D打印图案化陶瓷膜层。图案化的陶瓷膜和无图案化的陶瓷膜两者的纯水渗透性能差别不大,分别为42.0和41.0 m 3·m -2·h -1·MPa -1。然而,在进行生物活性污泥过滤时,图案化陶瓷膜的渗透通量显著高于无图案化的陶瓷膜。他们对比了进料角度的影响,结果表明当进料方向与图案线条垂直时,图案化陶瓷膜的抗污染性能最为优异。还对比了跨膜压差的影响,结果表明在低压条件下,图案化陶瓷膜具有更为优异的抗污染性能。当跨膜压差为0.05 MPa时,无图案化陶瓷膜的稳定过滤通量仅为初始值的18%,存在严重的膜污染现象。而在相同条件下,图案化的陶瓷膜在进行垂直流动过滤时,其稳定通量仍保持在初始值的53%,展现了良好的抗污染性能。此外,还通过计算流体力学模拟(CFD)的方法对图案化陶瓷膜表面的流场分布进行了计算分析,表明图案化的表面可以显著增强流体对表面污染物的剪切力,从而避免早期膜污染的形成。

Ng等 [68]进一步研究了表面图案化的几何参数对陶瓷膜在活性污泥过滤中抗污染性能的影响。结果表明,3D打印的图案间距和高度均存在最优值,当图案距离过大或过小、图案高度过高或过低时,其抗污染性能均会大幅下降。当图案间距和高度分别约为500 μm和120 μm时,图案化的陶瓷膜表现出最优的抗污染性能。Gu等 [69]对陶瓷膜的图案化方法提出了改进建议:与在膜层上直接进行图案化相比,先在支撑体上图案化,然后再均匀涂覆膜层,可能是更为合适的技术路线。通过改进技术路线可以获得更为均匀和完整的膜层,而且膜层的机械稳定性更好。此外,通过改进技术路线制备的膜层,其有效平均厚度也有所降低,有利于渗透通量的进一步提升。

在陶瓷膜流动腔道里设置湍流促进器,也可以在不增加循环流量的前提下增强陶瓷膜表面的湍流状态,从而提升陶瓷膜的抗污染性能 [ 70-71]。湍流促进器构型的设计是其性能提升的关键。使用3D打印技术制造湍流促进器,在设计其几何形状时提供了更大的自由度 [ 72-73]。Armbruster等 [74]通过3D打印技术设计并制备了基于扭曲带结构的新型湍流促进器,如带波纹边缘的扭曲带、直径随长度变化的扭曲带等,并将其用于陶瓷超滤过程的强化。在采用陶瓷超滤膜对含腐殖酸水溶液过滤过程中,所有研究的湍流促进器均可以将过滤通量提升53%以上。其中,采用顺时针扭曲单元和逆时针扭曲单元交错排列,初始角度间隔90°,所形成的Kenics构型湍流促进器,使用后的稳定过滤通量与使用前相比,最大可以提升140%,显著强化了陶瓷膜的过滤过程。

3 3D打印陶瓷膜技术的发展方向

随着陶瓷3D打印技术的不断发展,其打印精度、速度、尺幅等性能均在不断提升,且所能适应的陶瓷材料种类和结构也在不断丰富 [ 75-77]。然而,3D打印技术在陶瓷膜领域的应用还处于早期阶段,在打印过程、材料、经济性和环保等领域还面临着众多挑战,但其凭借在复杂结构设计和制备上的灵活性也赢得了学术界和产业界的众多关注 [26, 78]。

3.1 发展陶瓷膜3D打印新材料

陶瓷3D打印新材料是实现高性能陶瓷膜3D打印的重要物质基础。鉴于目前尚无针对陶瓷膜3D打印的专用原料,亟需针对陶瓷膜在孔结构和性能等方面的特殊需求,并结合所用陶瓷3D打印设备在成型方面的要求,开发专用的3D打印原料。例如,定向能量沉积技术(directed energy deposition, DED)可以直接进行陶瓷3D打印成型,但受限于激光功率,其在高熔点陶瓷的3D打印中还存在一些困难。可以通过在陶瓷骨料中添加熔点更低或能与陶瓷骨料发生固相反应的烧结助剂,从而降低所需的激光烧结功率,使之能够与所用的DED设备相匹配 [ 79-80]。将该方法拓展至陶瓷膜的制备时,还需要对其组成进行特殊设计。一方面所用的陶瓷骨料需要具有良好的化学稳定性和均一的粒径分布,其颗粒之间能够堆积形成满足设计需求的孔隙;另一方面添加的烧结助剂不能破坏体系的化学稳定性,同时在形成烧结颈时不能影响多孔结构的连通性或过多占据骨料颗粒堆积形成的孔隙。

鉴于陶瓷3D打印技术在打印精度方面的有限性,短期尚无法实现对亚微米级陶瓷膜孔道的直接构筑。如果能控制和利用好3D打印结构的收缩现象,则可以先在微米级或毫米级进行多孔结构的构筑,然后再将其收缩至亚微米级以下 [81],从而获得具有更高分离精度的陶瓷膜。

Liu等 [82]以硅胶质弹性材料作为陶瓷前体来构建可变性的3D结构,通过对3D结构重新拉伸或折叠使之形成更为复杂的结构,然后再经热处理则可以获得最终的陶瓷结构。该过程也被称为陶瓷4D打印技术,进一步提升了陶瓷3D打印在复杂结构精密设计和构筑上的灵活性 [83],也为新型陶瓷膜材料的设计提供了新思路。在此基础上,通过双固化陶瓷浆料体系 [84]的设计,有望拓展陶瓷4D打印技术的应用场景。例如,设计具有光固化和热固化双重机制的陶瓷膜3D打印浆料,先通过光固化3D打印技术对其初步成型,但陶瓷坯体仍保留较好的柔韧性,再通过拉伸或折叠对其重新构型,随后加热使之充分固化得到刚性的陶瓷坯体。刚性坯体的形成,可避免高温煅烧对定型模具或器件的需求。

3.2 与数字技术的深度耦合

在陶瓷膜元件开发中,通常会先利用计算流体力学软件(CFD)对陶瓷膜元件的构型进行初步设计。类似地,采用陶瓷3D打印技术制备新型陶瓷膜时,也应先通过CFD软件对设计的陶瓷膜元件3D构型进行模拟分析和优化。但是在采用CFD软件对膜元件构型进行辅助设计时,可能会因缺乏某些关键参数而无法精确模拟分析。此时,则需要通过3D打印快速制备特定构型的陶瓷膜来测试获取关键参数。最终获得的陶瓷膜元件的优化构型,也可以通过3D打印进行快速验证,从而加速设计的迭代过程,缩短陶瓷膜产品的开发周期。

随着大数据和人工智能技术的发展,“数据驱动”已成为继第一阶段“实验驱动”、第二阶段“理论驱动”、第三阶段“计算驱动”之后新材料研发的第四范式,即通过大数据和机器学习提取数据间的隐含变量并建立模型,从而来指导新材料的研发 [ 85-86]。以数字模型为基础的3D打印技术与数据驱动的材料研发新模式之间的深度耦合,已然成为材料科学的研究热点。一方面,通过数据驱动的多目标优化来加速3D打印技术和材料的开发 [87],已成为3D打印技术发展的一个重要方向。另一方面,基于3D打印的高通量实验数据获取 [88],已经成为材料数据库重要的数据获取途径。由此可见,通过陶瓷膜3D打印研究和陶瓷膜数据库建设之间的联动,有望形成新型陶瓷膜材料开发的新模式。作者所在团队在国家自然科学基金“特种分离膜”创新研究群体项目和国家重点研发计划“国家新材料数据库平台建设关键技术研究”项目等的支持下,也正在开展陶瓷膜3D打印和陶瓷膜数据库的协同研发。一方面,通过3D打印技术快速构建不同材料、不同构型、不同孔结构和不同表面性质等系列陶瓷膜,极大丰富陶瓷膜材料数据库的数据种类和数据量;另一方面,以陶瓷膜材料数据库为基础,根据不同应用场景对陶瓷膜渗透通量、分离精度、机械强度、化学稳定性、生物相容性等各项性能的需求,通过机器学习等形式来对陶瓷膜3D打印构型、打印原料、打印参数、热处理工艺等进行优化设计,从而实现面向应用过程的陶瓷膜材料精准设计与制备。

4 结论与展望

3D打印在陶瓷膜材料制备研究中得到了广泛关注,但相关研发工作还处于早期阶段,仍面临着打印精度、效率、成本等诸多方面的不足,尚不具备与挤出法、流延法、干压法等相比的竞争优势,其产业化应用任重而道远。但是,随着陶瓷3D打印技术、设备以及陶瓷打印材料的不断发展和丰富,陶瓷膜3D打印技术通过复杂构型的设计,在提升陶瓷膜装填密度、强化陶瓷膜抗污染性能、赋予陶瓷膜新功能,以及在包含陶瓷膜分离单元的小型器件的一体化成型等方面展现出了良好的发展潜力。此外,鉴于陶瓷材料的固有特性以及3D打印陶瓷膜在集成度、抗污染性能等方面的潜在优势,其应用场合应更多关注于化工、生物、医药、电子、能源等过程工业中物料的精密分离,而非目前市场竞争较为激烈的水处理领域。从短期来看,陶瓷膜3D打印技术所面临的挑战主要集中两个方面,一是开发面向不同应用需求的陶瓷膜专用3D打印材料,二是开发低成本、高精度、大尺寸、高效率的3D打印设备,解决陶瓷膜3D打印技术放大的问题;从长期来看,陶瓷膜3D打印技术的挑战在于与其他技术的交叉融合,以及陶瓷膜应用领域拓展这两个方面。总体来说,3D打印技术是陶瓷膜众多制备技术的一种补充而非代替,其与传统的材料加工技术以及互联网、大数据、人工智能等新一代信息技术之间的耦合融通发展,需要学术界和产业界对其辩证思考和实践。

引用本文: 陈献富, 王冬雨, 范益群, 邢卫红, 乔旭. 基于3D打印的多孔陶瓷膜研究进展[J]. 化工学报, 2023, 74(1): 105-115 (CHEN Xianfu, WANG Dongyu, FAN Yiqun, XING Weihong, QIAO Xu. Research progress of porous ceramic membranes based on 3D printing technologies[J]. CIESC Journal, 2023, 74(1): 105-115)

第一作者:陈献富(1989—),男,博士,副教授,chenxianfu@njtech.edu.cn

通信作者:邢卫红(1968—),女,博士,研究员,xingwh@njtech.edu.cn

(责任编辑:admin)

最新内容

热点内容

微电热成型 (μETF)技术制

微电热成型 (μETF)技术制 Backflip推出用于3D扫描至

Backflip推出用于3D扫描至 潜力巨大,本田汽车正将3D

潜力巨大,本田汽车正将3D 最新Science子刊:生物3D

最新Science子刊:生物3D VERIGRAFT获得120万欧元Eu

VERIGRAFT获得120万欧元Eu 美国纽约大学《Biofabrica

美国纽约大学《Biofabrica 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强 《Science》:一

《Science》:一 国产大尺寸陶瓷3D

国产大尺寸陶瓷3D