第一个空间完全自适应的 SPH 框架,用于在 AM增材制造中进行高效的3D熔池模拟

增材制造中的熔池模拟是充满挑战的,熔池动力学是许多不同现象的相互作用。 基础物理学非常复杂,在不同的时间和长度尺度上会发生多种影响。 在PBF选区金属熔融3D打印过程中,入射在金属粉末表面上的激光用作热源,需要固体到液体的相变来模拟粉末的熔化过程,同时考虑熔池受具有强表面效应的流体动力学控制,包括表面张力、润湿和温度效应,如马兰戈尼对流和热浮力。 为了理解这个过程,数值模型应该满足一些预测能力。LPBF 仿真模型最重要的需求包括:预测熔池形状和尺寸;估计用于分析微观结构和残余应力的温度分布和冷却速率;固化轨道形状和表面质量的预测;预测缺陷形成,如孔隙率、气体捕获、飞溅和成球。

第一个空间完全自适应的 SPH 框架,用于在 AM增材制造中进行高效的3D熔池模拟,本期将分享 来自ETH苏黎世联邦理工的《An adaptive smoothed particle hydrodynamics (SPH) scheme for efficient melt pool simulations in additive manufacturing》这篇论文所阐述的关键内容。

论文链接:https://www.sciencedirect.com/science/article/pii/S0898122123000925

论文链接:https://www.sciencedirect.com/science/article/pii/S0898122123000925

在基于粉末床熔融的AM增材制造过程中,工件的创建被限制在入射激光点周围的一个小液体区域,即熔池,从雾化金属粉末颗粒到整体部件的转化都发生在该区域。快速的相变、巨大的热梯度和表面张力效应支配着熔池的行为,并最终决定了零件的形状和质量。孔隙率、飞溅、分层或膨胀等缺陷与熔池几何形状密切相关。 另一方面,微观结构和材料特性与冷却速率密切相关。这些影响发生在较小的时间尺度上,因此很难通过反复试验来检查或控制过程。从这个意义上说,依靠数值模拟成为深入了解该过程的关键。

在计算机技术和高性能计算系统呈指数级增长的推动下,在过去几年中,人们在建模和理解过程的不同方面方面做出了许多显着的努力。根据3D科学谷,国内的最新发展包括,来自上海交通大学材料科学与工程学院王浩伟教授团队的研究人员基于实验观测到的LPBF中匙孔分裂熔池的现象,建立了热-力-流耦合模型,揭示了一种新的匙孔气孔形成机制(穿透气孔,简写KP-pore),同时探讨了粉末对匙孔、熔池和气孔形成特性的影响,并且基于高通量模拟建立了输入能量密度与孔隙数的关系图,为减少或消除LPBF过程中的孔隙提供了策略。

最近,人们越来越关注使用传统 CFD 和 FE/FV 方法之外的其他技术对 LPBF 激光粉末床熔融金属3D打印进行模拟建模。平滑粒子流体动力学 (SPH) 流体模拟是目前该特定应用的最流行选择之一。

根据知乎,平滑粒子流体动力学(英文:Smoothed Particle Hydrodynamics,英文缩写SPH)于1977年被由R.A. Gingold 以及J.J. Monaghan提出。作为一种偏微分方程的数值解法,SPH在一开始被用于模拟行星爆炸等问题。因为与网格数值方法相比,SPH可以在不需要绘制特殊网格的情况下,更好的处理介质的扭曲和拉伸,以及一些真空的空洞等等。除此之外,通过调整粒子与粒子之间的作用力方程,SPH可以更好的模拟复杂的物理现象。

平滑粒子流体动力学具有无网格离散点的明显优势,以拉格朗日方式跟随材料在空间中的传输,使其天然适用于自由表面和大变形过程。因为每个粒子都可以携带连续体的局部属性,SPH 也成为多相应用的强大工具。一般的缺点是保持数值稳定性,因为大多数 SPH 近似严重依赖校正方案来解决由显式拉格朗日性质和边界缺陷引起的不稳定性。此外,SPH(类似于其他基于粒子的方法)在计算上比基于网格的技术更昂贵。从好的方面来说,SPH 为自适应分辨率提供了巨大的潜力,并且是并行计算的理想选择——基于网格的方法不一定具有的吸引人的特性。

此前,市场上的研究方法都没有利用 SPH 方法通过多分辨率离散化进行运行时优化的潜力。SPH 受益于通过分裂或合并粒子来调整分辨率的天然优势。因此,它允许将高分辨率区域限制在感兴趣的点 – 这是激光熔化应用的理想功能。来自ETH苏黎世联邦理工的论文《An adaptive smoothed particle hydrodynamics (SPH) scheme for efficient melt pool simulations in additive manufacturing》

将这些最新进展扩展到用于中尺度 AM 增材制造模拟的 3D 全空间自适应 SPH 框架,具有多级自适应性和增强的快速邻域搜索算法。

这里的目标是提高计算效率,由于所选方法的稳定性在很大程度上取决于自由表面力,因此研究人员特别关注润湿效应的实现,并且在几个初步的数值基准测试中测试和验证了该方法的数值精度和收敛性。

使用具有多级动态细化和粗化的当前自适应 SPH 方案的单轨 LPBF 仿真。

使用具有多级动态细化和粗化的当前自适应 SPH 方案的单轨 LPBF 仿真。

© ETH

论文内容涵盖了给出了理解和模拟 AM增材制造过程中熔池行为所需的理论背景和控制方程;描述了如何使用 SPH 方法在空间中对这些方程进行离散化,还概述了在代码中实现的数值稳定项和纠正方案;通过应用于单轨和多轨 LPBF 激光粉末床熔融金属增材制造过程,详细阐述了基于 SPH 的仿真框架的效率和能力 。

研究人员提出了第一个空间完全自适应的 SPH 框架,用于在 AM增材制造中进行高效的 3D 熔池模拟。该实施包含最先进的数值稳定技术以确保 SPH 的稳定性和鲁棒性,以及所有关键的物理现象,例如反冲压力、润湿和马兰戈尼效应,以详细捕捉熔池动力学。通过粒子分裂和合并实现完全空间自适应性,其中空间分辨率可以同时多次细化和粗化。由于采用了这种算法和一种新颖的排序算法,该代码在基于粉末的增材制造应用中的执行速度提高了约 5 倍,这使得在合理时间内模拟多轨 LPBF激光粉末床熔融金属增材制造过程成为可能,而无需并行计算。主要发现总结如下。

- 多级空间自适应性使研究人员能够在AM增材制造模拟中将 SPH 代码加速 5 倍。

- 粒子细化过程需要谨慎且面向应用的标准,因为在多个级别执行它很容易导致收益递减。

- 为有效的内存管理设计并实施了动态粒子加载策略,这使得对更大的 LPBF激光粉末床熔融金属增材制造过程模拟域进行建模成为可能。

- 多轨 LPBF激光粉末床熔融金属增材制造过程的3D模拟现在在合理的运行时间内是可行的,并且不需要大规模并行化。

- 自由表面力和润湿力似乎不仅对预测结果的可靠性而且对数值方法的稳定性都有重大影响。

- 采用校正和稳定项(例如,CSPM 和 δ-SPH)对于在更新的拉格朗日表示中获得基于 SPH 的 LPBF 模拟的稳定解决方案至关重要。

后续工作将向多个方向发展,这包括但不限于对预测的熔池进行严格的实验验证,用于进一步加速运行的 GPU 并行计算以及允许多重反射吸收效应的增强激光材料模型。

论文链接https://www.sciencedirect.com/science/article/pii/S0898122123000925

(责任编辑:admin)

双组份快速固化硅胶油墨为

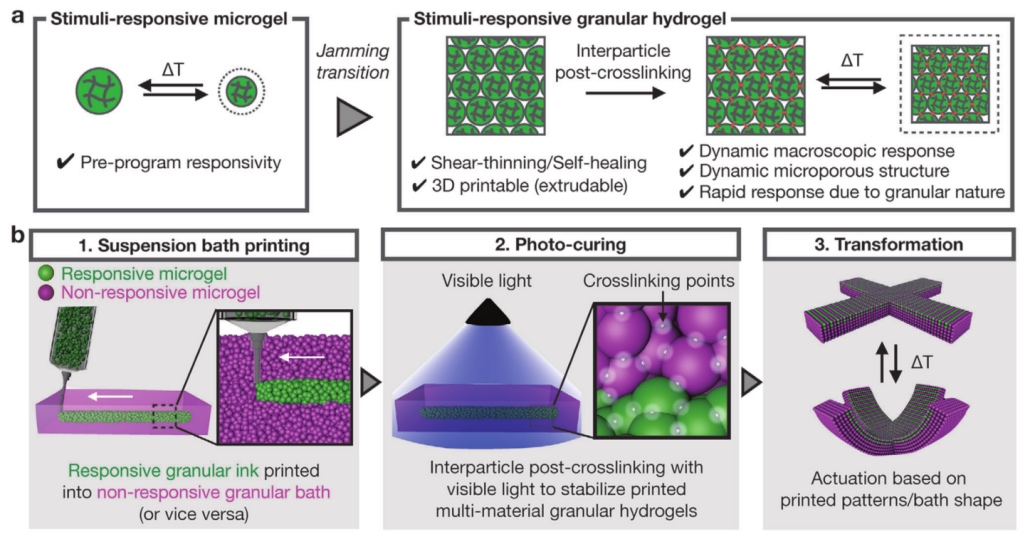

双组份快速固化硅胶油墨为 《AM》:4D打印温度响应颗

《AM》:4D打印温度响应颗 华中科大柳林团队:基于原

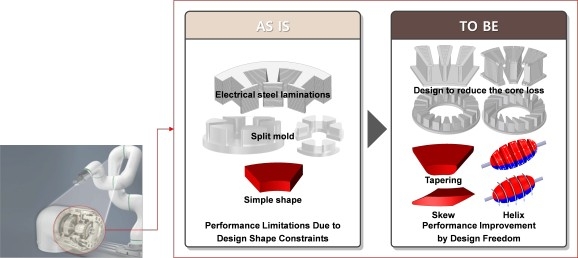

华中科大柳林团队:基于原 韩国研究人员采用磁性3D打

韩国研究人员采用磁性3D打 HHS启动临床试验:利用3D

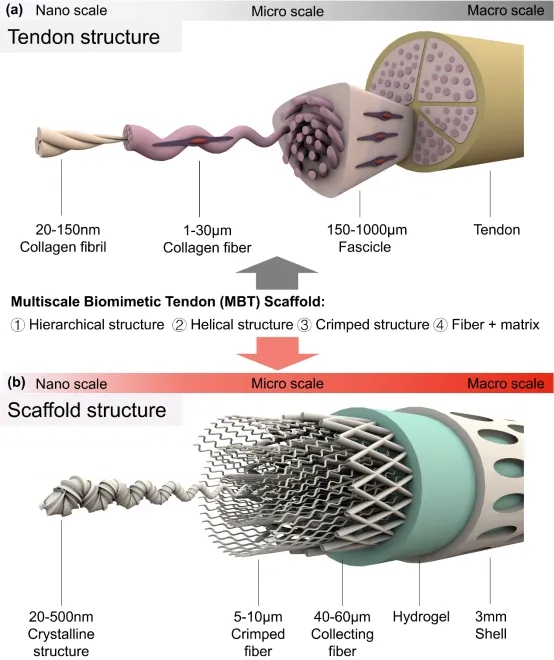

HHS启动临床试验:利用3D 《AFM》:3D打印多尺度仿

《AFM》:3D打印多尺度仿 《Small Science

《Small Science 南洋理工-剑桥大

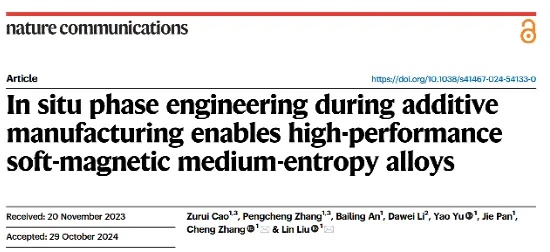

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强 《Science》:一

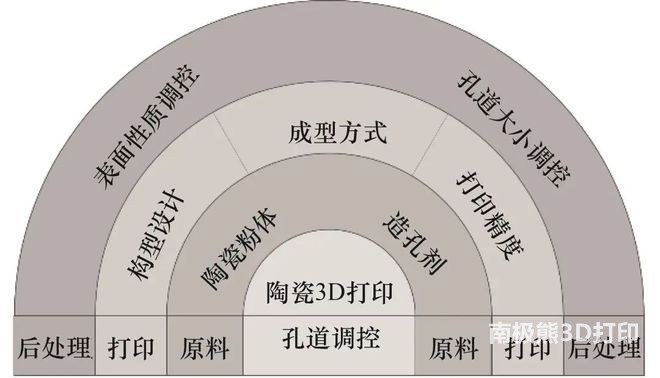

《Science》:一 国产大尺寸陶瓷3D

国产大尺寸陶瓷3D 南京工业大学:基

南京工业大学:基