具有增强机械性能的仿生3D打印材料的最新进展

时间:2022-12-13 10:36 来源:长三角G60激光联盟 作者:admin 阅读:次

导读:据悉,本文综述了具有增强机械性能的仿生3D打印材料的最新进展。

经过数百万年的进化,大自然已经开发出一系列具有优化机械性能的功能性微结构。通过学习大自然的优秀模型和原理,仿生为设计和制造性能增强的下一代智能材料提供了一种可行的策略。增材制造(AM)或3D打印工艺通过其制造复杂微/细观结构、增加设计自由度、提供大规模定制、减少浪费以及快速原型制造的能力,彻底改变了制造业。本文综述了具有增强机械性能的仿生3D打印材料的最新进展。设计和制造的灵感来自各种自然结构。最后,给出了未来的挑战和展望。

介绍

地球上有许多生物系统,它们经历了数千年的进化来完善它们的结构,每一个都极大地利用了不同的环境。此外,生物结构通常会演化为某些功能相关模型。至于生物灵感的应用,仿生模型经常被用作自然设计的实验代理。这样做是为了使独特的个体特征能够独立于其进化约束进行分析,人工修改,并在可访问控制下进行系统测试。然而,自然界模型中复杂的微结构构造超出了传统制造方法的制造能力。这种局限性阻碍了对生物启发设计的进一步研究和探索其应用。

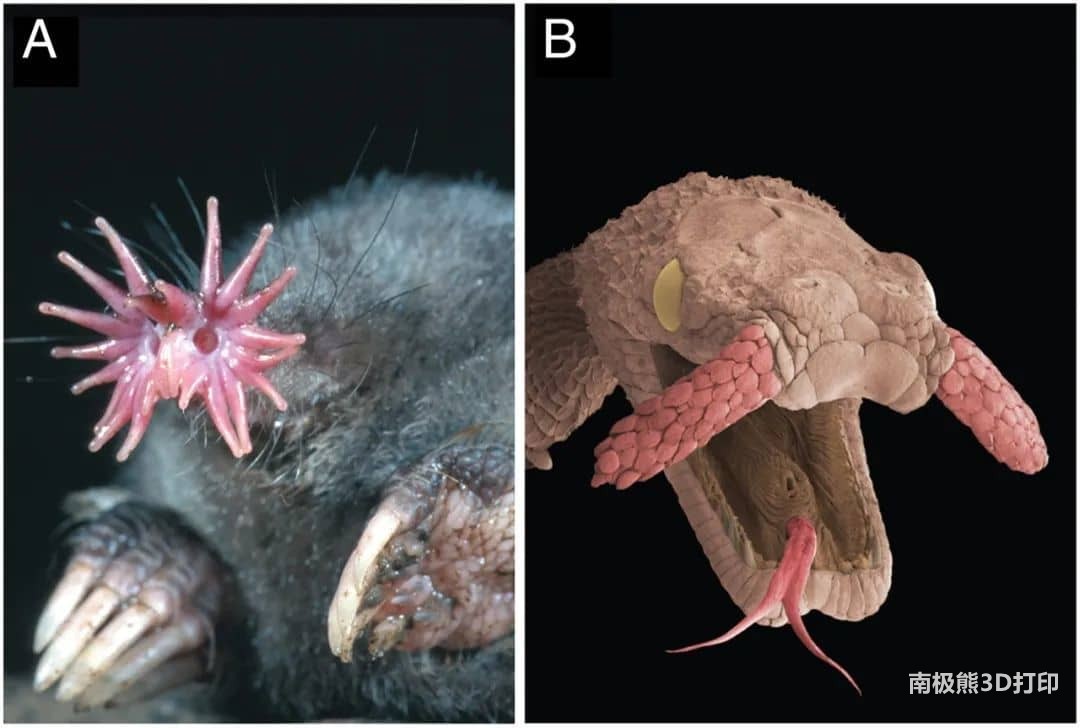

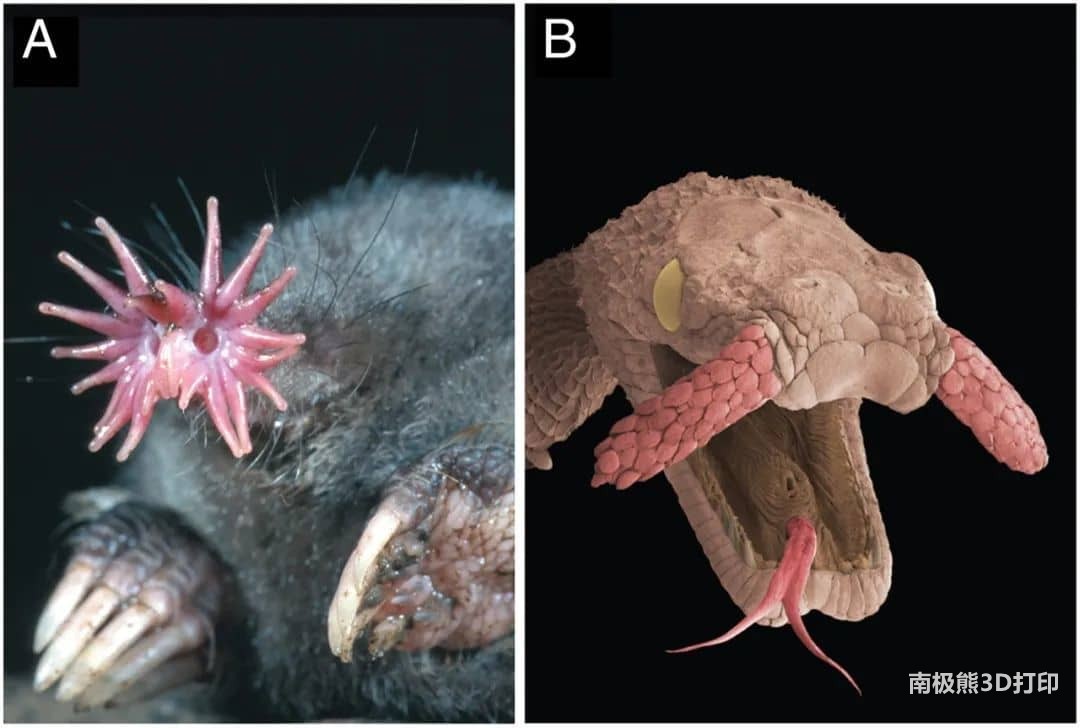

Catania, K. C. 在2012年发表的题为《Evolution of brains and behavior for optimal foraging: a tale of two predators.》的论文中,详细研究了Star-nosed moles 和tentacled snakes的特殊的机械感觉系统,以此说明了神经系统组织和进化的许多一般特征。Star-nosed moles 和tentacled snakes的脸上都有新的感觉器官。这些附属物使这两种动物具有独一无二的外观,这在同类中是无与伦比的,没有其他哺乳动物或蛇有类似的附属物(下图)。然而,这些动物的奇异外表吸引了我们的注意。极端的感官特化通常揭示了神经系统功能和组织的一般原理,而这些原理在其他物种中并不明显。更一般地说,形态学中的极端现象为进化生物学提供了丰富的案例研究。

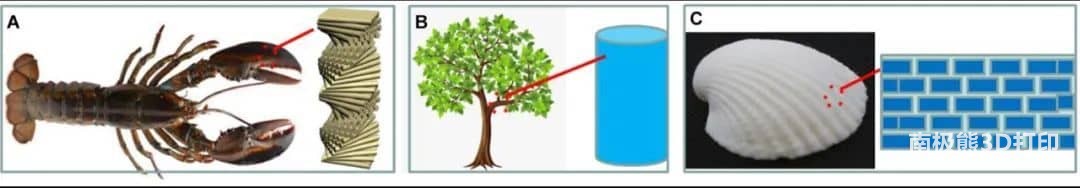

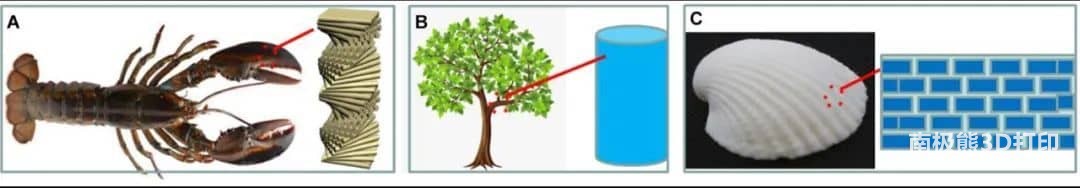

增材制造(AM)或3D打印工艺通过允许更大的设计自由度、废物最小化、大规模定制、几何复杂能力、快速原型制作和制造复杂微/介观结构的能力,彻底改变了制造业。此外,为了使用3D打印技术研究多种特性,研究了仿生结构,包括模仿植物、动物和昆虫(图1)。龙虾爪中的Bouligand结构将通过增加裂纹扩展的难度,有效地提高材料的韧性和抗冲击性。轻木结构中的对齐纤维将增强强度,从而提高抗风能力。天然珍珠层中的砖和砂浆结构通过裂缝偏转和能量耗散提高了抗冲击性。

3D打印是一种增材制造(AM)技术,用于从三维(3D)模型数据中制造广泛的结构和复杂的几何图形。这个过程包括打印连续的材料层,这些材料层是在彼此的顶部形成的。这项技术由Charles Hull在1986年开发,其过程被称为立体光刻(SLA),随后的发展如粉末床熔合、熔融沉积建模(FDM)、喷墨打印和轮廓加工(CC)。3d打印涉及多种方法、材料和设备,多年来不断发展,有能力改变制造和物流流程。增材制造已广泛应用于建筑、原型和生物力学等不同行业。3D打印在建筑行业的应用尤其缓慢和有限,尽管它具有浪费少、设计自由和自动化等优点。

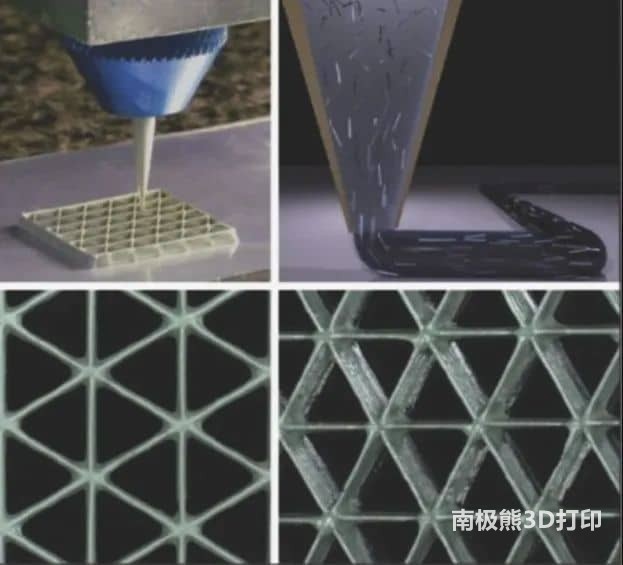

据报道,一种新的环氧基油墨可以3D打印轻质蜂窝复合材料,并控制多尺度,高坡向纤维增强的对准,以创建受轻木启发的分层结构。杨氏模量值比现有的市售3D打印聚合物高出10倍,同时保持了可比的强度值。

在本文重点介绍了具有增强性能,特别是机械性能的仿生3D打印材料的最新发展。

增材制造的仿生增强结构

单一材质

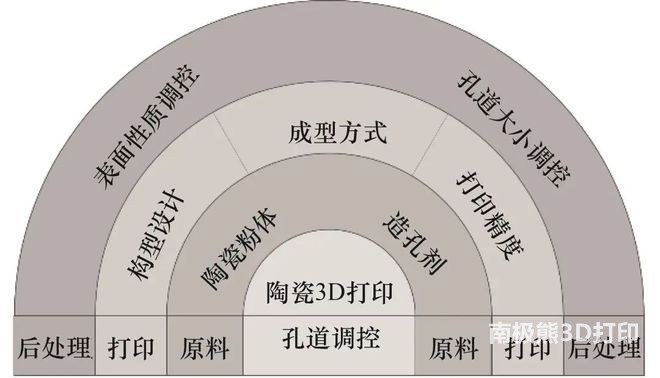

使用单一材料的仿生结构的3D打印已被广泛研究。材料可以是不同类型的聚合物、金属、陶瓷等。使用3D打印的仿生结构在增强单一材料的机械性能方面发挥着重要作用。

聚合物复合材料的3D打印通过将颗粒、纤维或纳米材料增强材料并入聚合物中,可以制备具有高机械性能和优异功能性的聚合物基复合材料。传统的复合材料制造技术,如模塑、铸造和机加工,通过材料去除过程制造具有复杂几何形状的产品。虽然这些方法中的复合材料的制造过程和性能得到了很好的控制和理解,但控制复杂内部结构的能力是有限的。3D打印能够在无典型浪费的情况下制造复杂的复合结构。借助计算机辅助设计,可以精确控制复合材料的尺寸和几何形状。因此,复合材料的3D打印实现了工艺灵活性和高性能产品的完美结合。

蜂窝结构

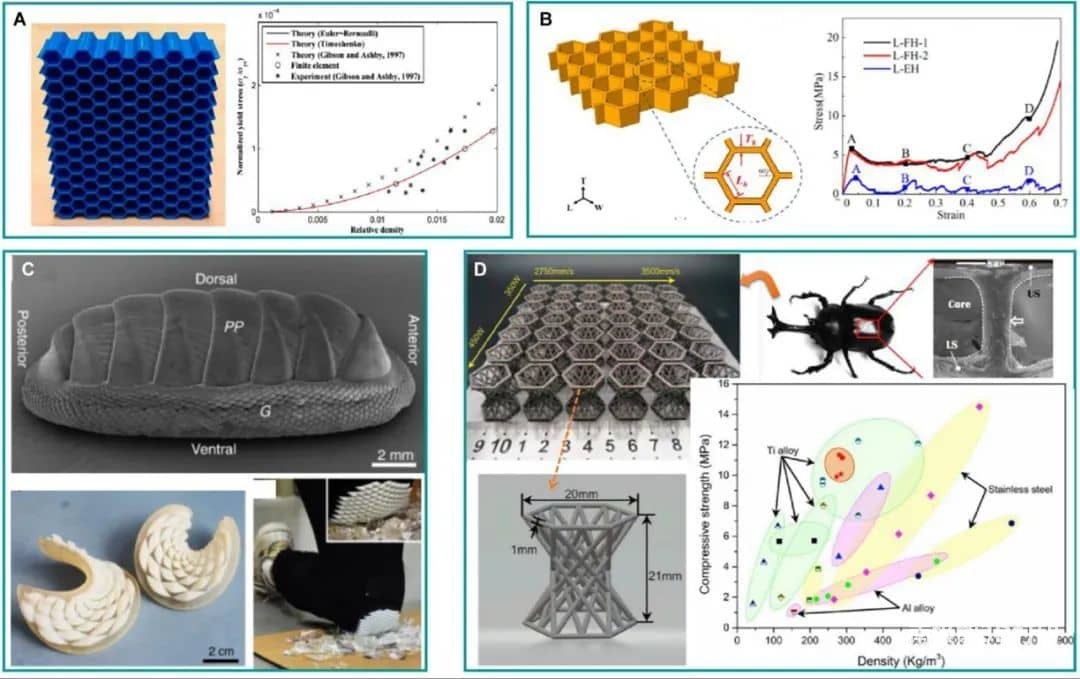

由六边形蜂窝衍生的仿生结构通常受到公众的极大关注,并已应用于多个工程相关领域。Hedayati等人(2016年)使用聚乳酸(PLA)作为单一原料,通过熔融沉积建模(FDM)制造厚蜂窝结构,该过程通过加热打印喷嘴直接挤出材料来完成(图2A)。有限元分析表明,对于细胞壁很厚的蜂窝,其解与实验值和计算值一致。然而,随着相对密度的增加,有限元模型和实验观测结果开始相互偏离。采用相同的PLA材料和FDM技术,对蜂巢激励结构进行了另一项研究(图2B)。本研究表明,低密度L-EH样品的弹性模量、抗压强度和单位体积能量吸收从71.77、2.16 MPa、341 KJ/m3增加到高密度L-FH-1样品的496.97、5.96 MPa、2132 KJ/m 3。

规模和壳体启发结构

关于仿生3D打印的研究不仅关注仿生微结构或微体系结构,还通过关注某些生物可能产生的独特现象来提供价值(Baik等人,2019年)。

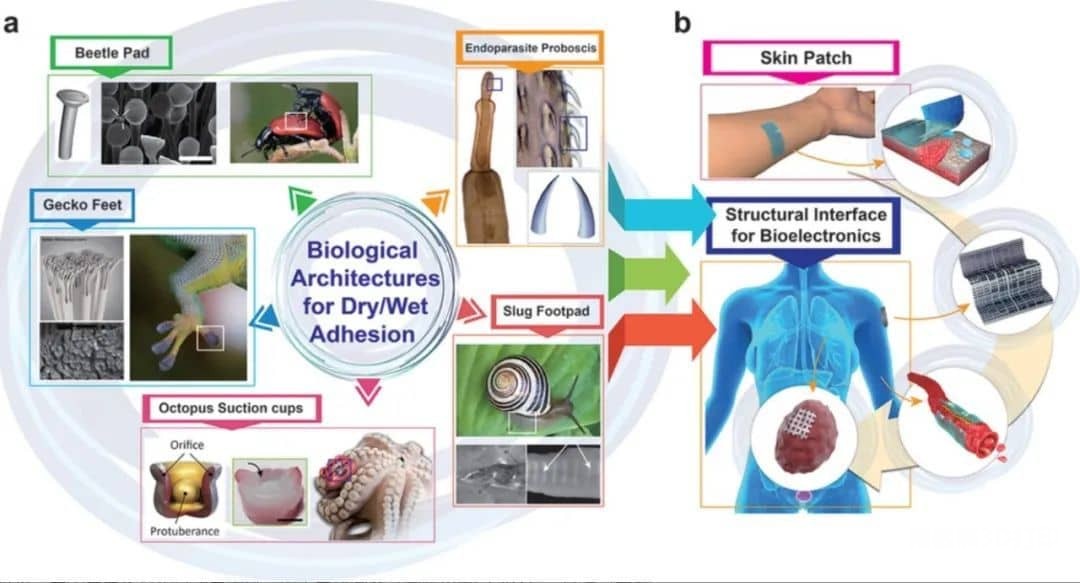

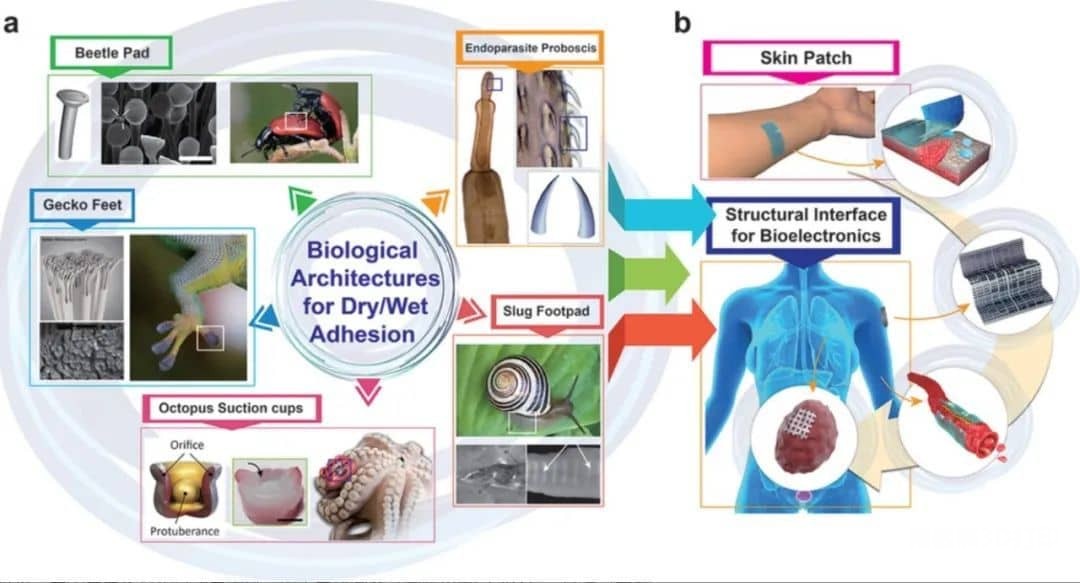

Baik等人2019年发表论文,表示在生物启发的多尺度架构的各种应用中,可附着在皮肤上的贴片引起了人们的高度关注,下图为自然粘附与微型结构的代表性示例。人体皮肤是人体最外层的器官,具有非凡的可伸缩性(ε >100%,其中ε是应变),高度粗糙(最大高度为40μm),并且经常被沉淀物和毛发覆盖。因此,在实际市场中,实现皮肤贴片对人体皮肤的充分附着力仍然是一个挑战。常规方法对皮肤的粘附性很强,但细胞毒性,皮肤污染,损伤,感染风险和湿粘附损失使它们效果较差。另一方面,仿生粘合剂结构已被证明有望以最小的污染实现对人体皮肤的高附着力,一致性和可重复性。

多种材质

目前,3D打印可以构建多材料或复合系统,并提高用户定义位置的性能。在受自然结构启发的单个组件中,硬度、耐腐蚀性和环境适应性等性能可以在最需要的区域进行优化。这些新技术可以生产令人兴奋的多功能组件,这是传统的单材料3D打印所无法做到的。

Bouligand结构材料

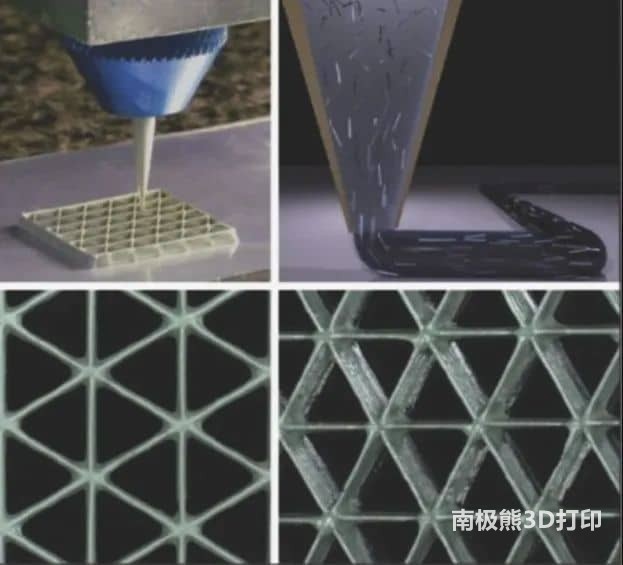

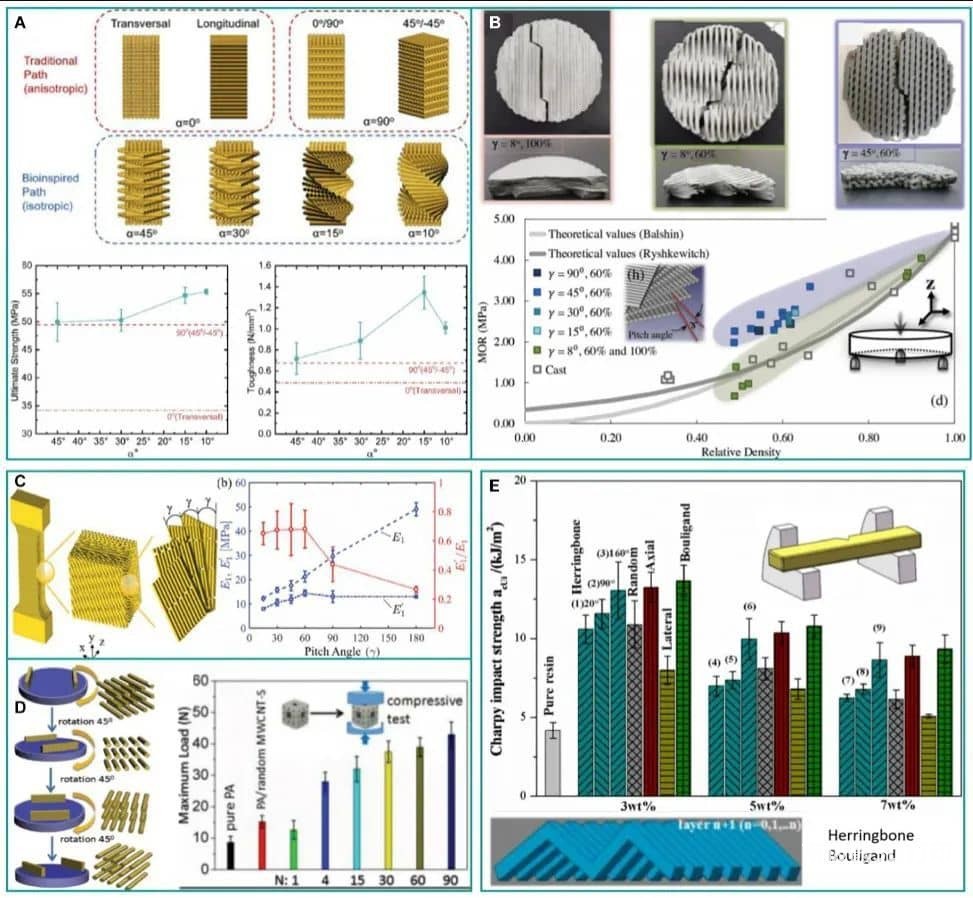

Bouligand型结构是一种特殊的层次结构,可以在保持少量质量的同时获得优异的机械性能。Sun等人通过控制不同层之间的角度,使用FDM方法用聚乳酸(PLA)构建Bouligand型结构。结果表明,机械性能得到改善,10度时的最大极限强度为57 MPa,15度时的韧性为1.4 N/mm2(图3A)。Moini等人(2018年)建造了用于土木工程的Bouligand型水泥结构,他们发现与具有同等密度的传统铸造结构相比,其性能显著提高(图3B)。Zaheri等人(2018年)受无花果甲虫角质层螺旋状结构的启发,研究了微观结构变化的实验和分析。这是通过进行机械分析并使用3D打印制造纤维增强合成螺旋复合材料来实现的,该复合材料由用于基体的软橡胶类聚合物和用于纤维的刚性聚合物制成(图3C;Zaheri等人,2018)。Yang等人应用外部电场来控制树脂基体中碳纳米管(CNT)的对准,以制造布利甘型对准表面功能化MWCNT-S(图3D;Yang等人,2017)。

经过数百万年的进化,大自然已经开发出一系列具有优化机械性能的功能性微结构。通过学习大自然的优秀模型和原理,仿生为设计和制造性能增强的下一代智能材料提供了一种可行的策略。增材制造(AM)或3D打印工艺通过其制造复杂微/细观结构、增加设计自由度、提供大规模定制、减少浪费以及快速原型制造的能力,彻底改变了制造业。本文综述了具有增强机械性能的仿生3D打印材料的最新进展。设计和制造的灵感来自各种自然结构。最后,给出了未来的挑战和展望。

介绍

地球上有许多生物系统,它们经历了数千年的进化来完善它们的结构,每一个都极大地利用了不同的环境。此外,生物结构通常会演化为某些功能相关模型。至于生物灵感的应用,仿生模型经常被用作自然设计的实验代理。这样做是为了使独特的个体特征能够独立于其进化约束进行分析,人工修改,并在可访问控制下进行系统测试。然而,自然界模型中复杂的微结构构造超出了传统制造方法的制造能力。这种局限性阻碍了对生物启发设计的进一步研究和探索其应用。

Catania, K. C. 在2012年发表的题为《Evolution of brains and behavior for optimal foraging: a tale of two predators.》的论文中,详细研究了Star-nosed moles 和tentacled snakes的特殊的机械感觉系统,以此说明了神经系统组织和进化的许多一般特征。Star-nosed moles 和tentacled snakes的脸上都有新的感觉器官。这些附属物使这两种动物具有独一无二的外观,这在同类中是无与伦比的,没有其他哺乳动物或蛇有类似的附属物(下图)。然而,这些动物的奇异外表吸引了我们的注意。极端的感官特化通常揭示了神经系统功能和组织的一般原理,而这些原理在其他物种中并不明显。更一般地说,形态学中的极端现象为进化生物学提供了丰富的案例研究。

一种star-nosed mole 和tentacled snake(A)star-nosed mole前肢大,眼睛小,鼻子周围有22个附肢或射线。(B)彩色扫描电子显微照片显示了蛇的鳞状触角。

增材制造(AM)或3D打印工艺通过允许更大的设计自由度、废物最小化、大规模定制、几何复杂能力、快速原型制作和制造复杂微/介观结构的能力,彻底改变了制造业。此外,为了使用3D打印技术研究多种特性,研究了仿生结构,包括模仿植物、动物和昆虫(图1)。龙虾爪中的Bouligand结构将通过增加裂纹扩展的难度,有效地提高材料的韧性和抗冲击性。轻木结构中的对齐纤维将增强强度,从而提高抗风能力。天然珍珠层中的砖和砂浆结构通过裂缝偏转和能量耗散提高了抗冲击性。

图1示意图显示了仿生结构。(A)龙虾爪的Bouligand结构;(B)轻木中的定向纤维;(C)天然珍珠层中的砖和砂浆结构。

3D打印是一种增材制造(AM)技术,用于从三维(3D)模型数据中制造广泛的结构和复杂的几何图形。这个过程包括打印连续的材料层,这些材料层是在彼此的顶部形成的。这项技术由Charles Hull在1986年开发,其过程被称为立体光刻(SLA),随后的发展如粉末床熔合、熔融沉积建模(FDM)、喷墨打印和轮廓加工(CC)。3d打印涉及多种方法、材料和设备,多年来不断发展,有能力改变制造和物流流程。增材制造已广泛应用于建筑、原型和生物力学等不同行业。3D打印在建筑行业的应用尤其缓慢和有限,尽管它具有浪费少、设计自由和自动化等优点。

据报道,一种新的环氧基油墨可以3D打印轻质蜂窝复合材料,并控制多尺度,高坡向纤维增强的对准,以创建受轻木启发的分层结构。杨氏模量值比现有的市售3D打印聚合物高出10倍,同时保持了可比的强度值。

在本文重点介绍了具有增强性能,特别是机械性能的仿生3D打印材料的最新发展。

增材制造的仿生增强结构

单一材质

使用单一材料的仿生结构的3D打印已被广泛研究。材料可以是不同类型的聚合物、金属、陶瓷等。使用3D打印的仿生结构在增强单一材料的机械性能方面发挥着重要作用。

聚合物复合材料的3D打印通过将颗粒、纤维或纳米材料增强材料并入聚合物中,可以制备具有高机械性能和优异功能性的聚合物基复合材料。传统的复合材料制造技术,如模塑、铸造和机加工,通过材料去除过程制造具有复杂几何形状的产品。虽然这些方法中的复合材料的制造过程和性能得到了很好的控制和理解,但控制复杂内部结构的能力是有限的。3D打印能够在无典型浪费的情况下制造复杂的复合结构。借助计算机辅助设计,可以精确控制复合材料的尺寸和几何形状。因此,复合材料的3D打印实现了工艺灵活性和高性能产品的完美结合。

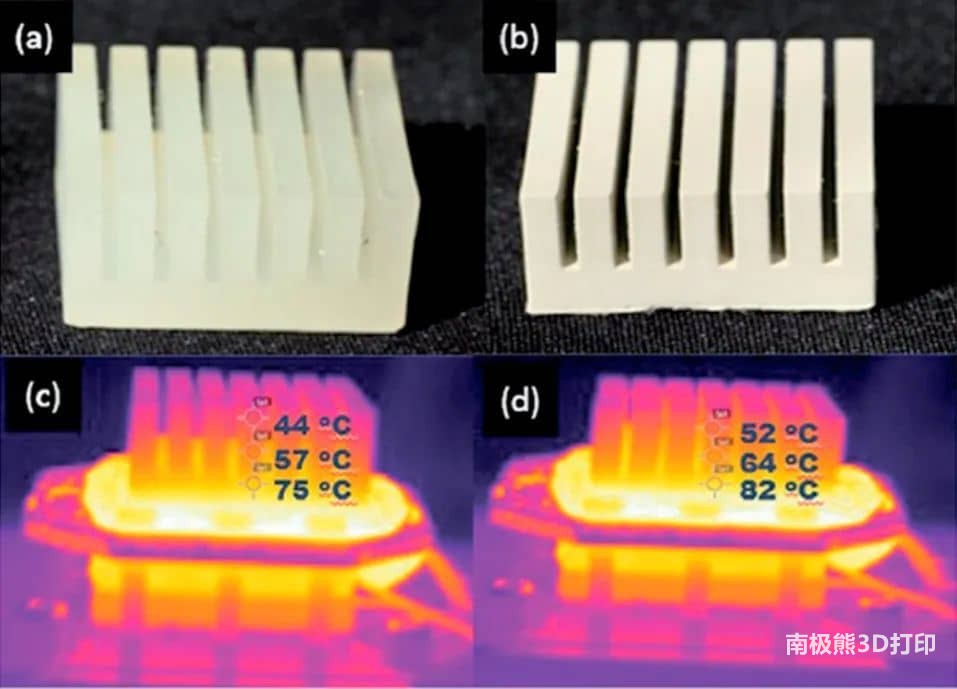

使用(a)丙烯酸酯树脂,(b)30%(w / v)复合材料的3D打印散热器;(c)聚合物散热器(d)复合散热器在100°C下加热10分钟的红外图像。

蜂窝结构

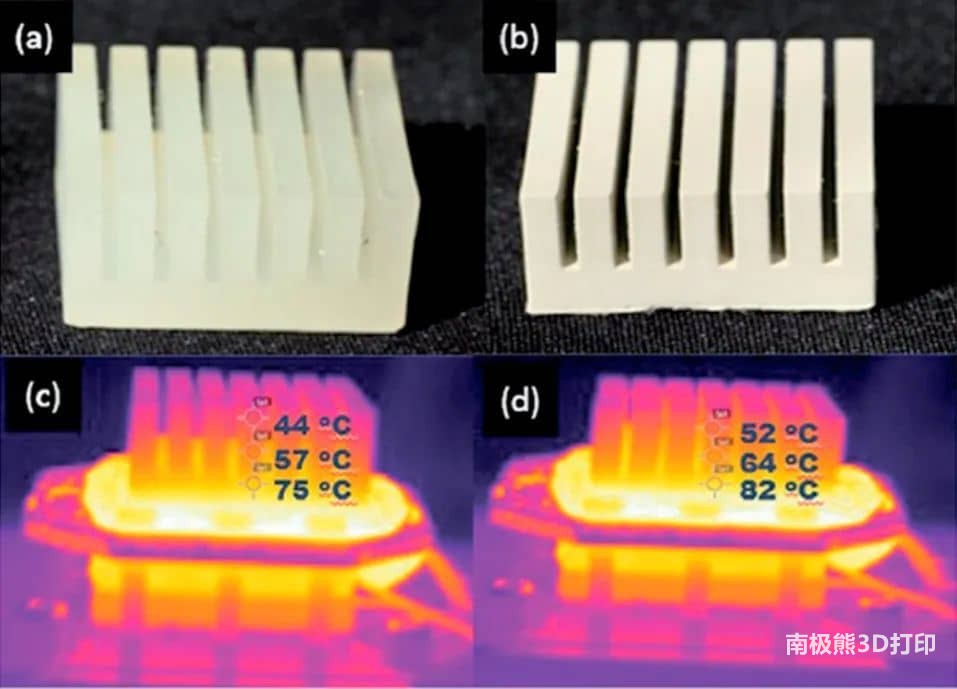

由六边形蜂窝衍生的仿生结构通常受到公众的极大关注,并已应用于多个工程相关领域。Hedayati等人(2016年)使用聚乳酸(PLA)作为单一原料,通过熔融沉积建模(FDM)制造厚蜂窝结构,该过程通过加热打印喷嘴直接挤出材料来完成(图2A)。有限元分析表明,对于细胞壁很厚的蜂窝,其解与实验值和计算值一致。然而,随着相对密度的增加,有限元模型和实验观测结果开始相互偏离。采用相同的PLA材料和FDM技术,对蜂巢激励结构进行了另一项研究(图2B)。本研究表明,低密度L-EH样品的弹性模量、抗压强度和单位体积能量吸收从71.77、2.16 MPa、341 KJ/m3增加到高密度L-FH-1样品的496.97、5.96 MPa、2132 KJ/m 3。

图2 3D打印仿生加固结构。(A)

3D打印厚蜂窝的机械性能;(B)蜂窝激励结构和不同层厚的平面内压缩应力应变曲线;(C)使用刚性聚合物的几丁质鳞片激发的柔性装甲;(D)成虫Allomyrina

dichotoma甲虫启发的结构,具有通过选择性激光熔炼(SLM)制造的金属晶格结构。

规模和壳体启发结构

关于仿生3D打印的研究不仅关注仿生微结构或微体系结构,还通过关注某些生物可能产生的独特现象来提供价值(Baik等人,2019年)。

Baik等人2019年发表论文,表示在生物启发的多尺度架构的各种应用中,可附着在皮肤上的贴片引起了人们的高度关注,下图为自然粘附与微型结构的代表性示例。人体皮肤是人体最外层的器官,具有非凡的可伸缩性(ε >100%,其中ε是应变),高度粗糙(最大高度为40μm),并且经常被沉淀物和毛发覆盖。因此,在实际市场中,实现皮肤贴片对人体皮肤的充分附着力仍然是一个挑战。常规方法对皮肤的粘附性很强,但细胞毒性,皮肤污染,损伤,感染风险和湿粘附损失使它们效果较差。另一方面,仿生粘合剂结构已被证明有望以最小的污染实现对人体皮肤的高附着力,一致性和可重复性。

研究生物启发结构的干/湿粘合示意图。a)生物结构的代表性例子b)模仿生物结构以开发皮肤贴片和生物电子学的结构界面。

多种材质

目前,3D打印可以构建多材料或复合系统,并提高用户定义位置的性能。在受自然结构启发的单个组件中,硬度、耐腐蚀性和环境适应性等性能可以在最需要的区域进行优化。这些新技术可以生产令人兴奋的多功能组件,这是传统的单材料3D打印所无法做到的。

Bouligand结构材料

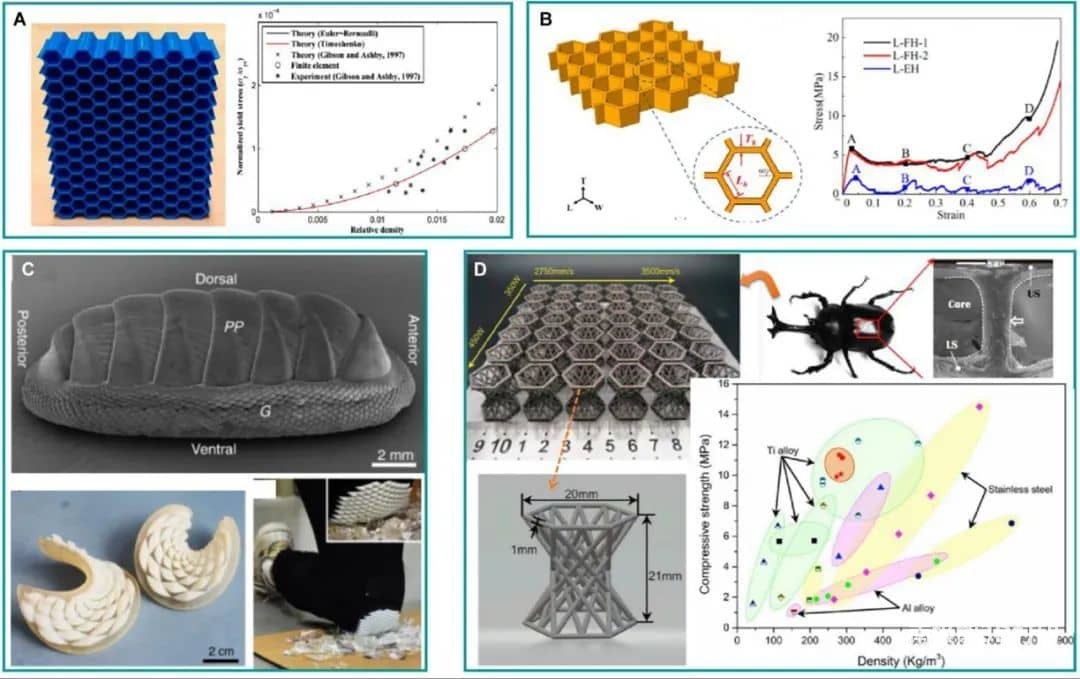

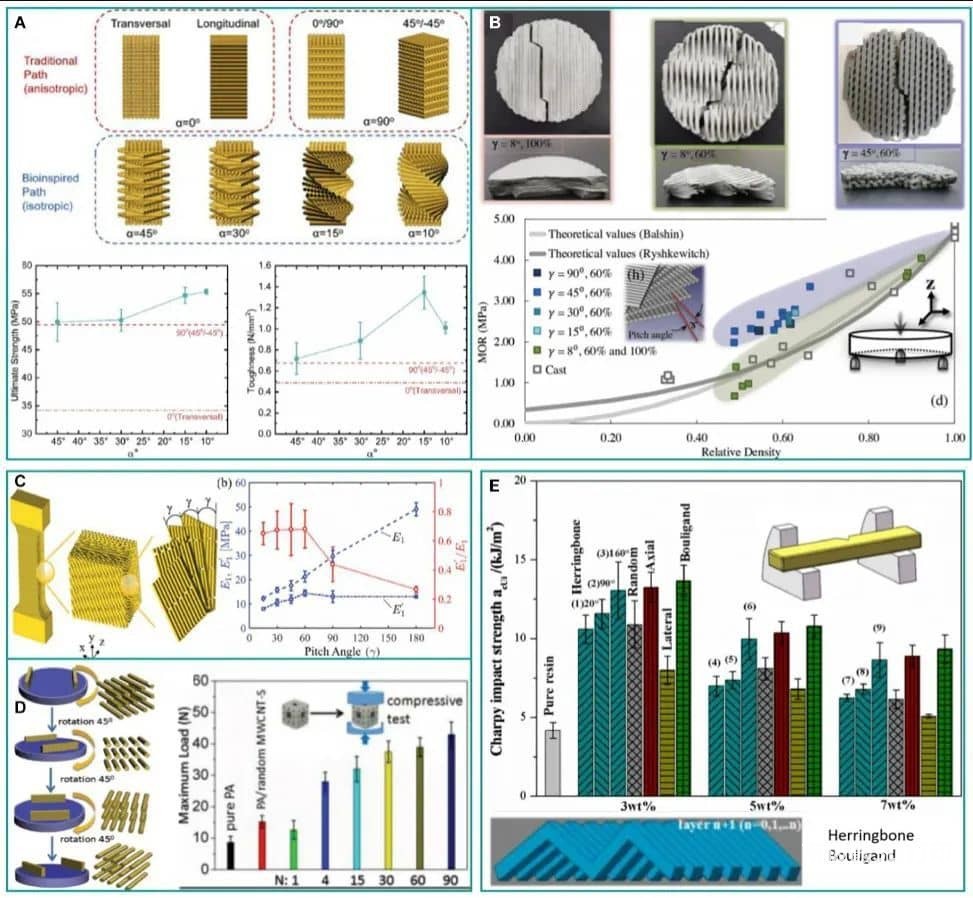

Bouligand型结构是一种特殊的层次结构,可以在保持少量质量的同时获得优异的机械性能。Sun等人通过控制不同层之间的角度,使用FDM方法用聚乳酸(PLA)构建Bouligand型结构。结果表明,机械性能得到改善,10度时的最大极限强度为57 MPa,15度时的韧性为1.4 N/mm2(图3A)。Moini等人(2018年)建造了用于土木工程的Bouligand型水泥结构,他们发现与具有同等密度的传统铸造结构相比,其性能显著提高(图3B)。Zaheri等人(2018年)受无花果甲虫角质层螺旋状结构的启发,研究了微观结构变化的实验和分析。这是通过进行机械分析并使用3D打印制造纤维增强合成螺旋复合材料来实现的,该复合材料由用于基体的软橡胶类聚合物和用于纤维的刚性聚合物制成(图3C;Zaheri等人,2018)。Yang等人应用外部电场来控制树脂基体中碳纳米管(CNT)的对准,以制造布利甘型对准表面功能化MWCNT-S(图3D;Yang等人,2017)。

图3

示意图说明了Bouligand微观结构的3D打印研究,(A)设计用于拉伸试验的平行扫描路径;(B)与铸造控制盘的断裂模量(MOR)相比,具有不同节角和填充百分比的Bouligand结构的断裂模量与相对密度;(C)螺旋结构示意图;(D)

Bouligand型MWCNT-S仿生建筑的电辅助3D打印;(E)

Bouligand结构的磁性3D打印以及具有不同比率或嵌入微观结构的部件的冲击强度比较。

(责任编辑:admin)

最新内容

热点内容

微电热成型 (μETF)技术制

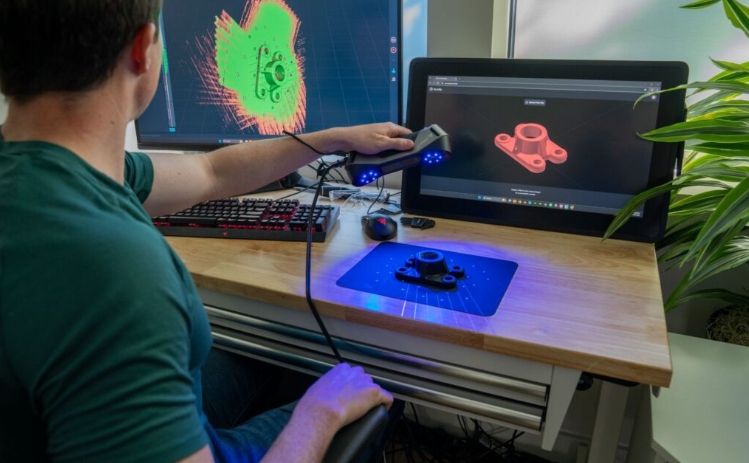

微电热成型 (μETF)技术制 Backflip推出用于3D扫描至

Backflip推出用于3D扫描至 潜力巨大,本田汽车正将3D

潜力巨大,本田汽车正将3D 最新Science子刊:生物3D

最新Science子刊:生物3D VERIGRAFT获得120万欧元Eu

VERIGRAFT获得120万欧元Eu 美国纽约大学《Biofabrica

美国纽约大学《Biofabrica 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强 《Science》:一

《Science》:一 国产大尺寸陶瓷3D

国产大尺寸陶瓷3D 南京工业大学:基

南京工业大学:基