EOS专家提出无支撑金属3D打印优化方案,可实现封闭叶轮的无支撑打印(2)

时间:2022-11-06 12:03 来源:南极熊 作者:admin 阅读:次

模型设计

凭借正确的专业知识和创造性的解决问题的技能,EOS

的团队成功地开发出新的方法来设计构建模型,打破了“低倾角必须添加支撑”的先入之见,并取得了出色的结果。本文用于展示无支撑结构和 DMLS

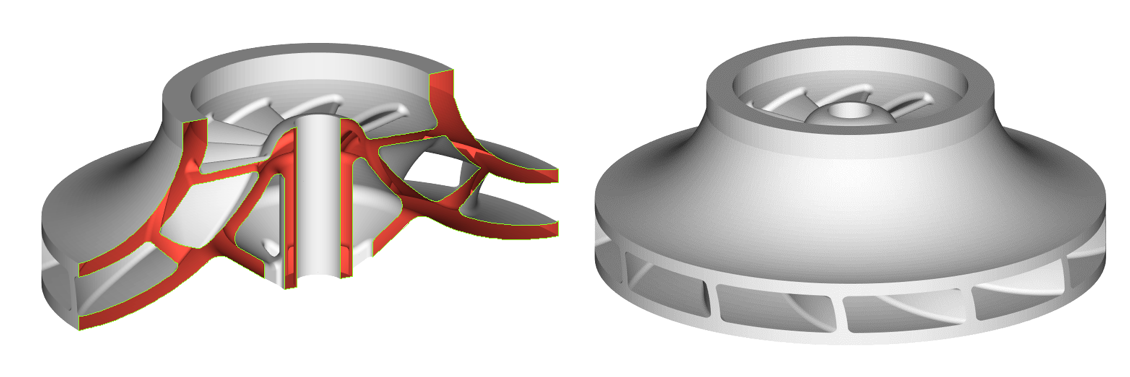

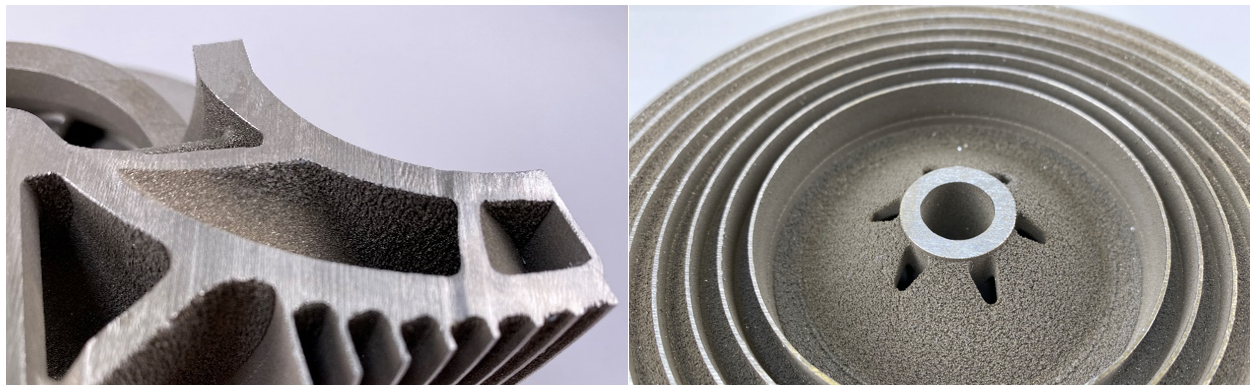

工艺功能的叶轮由 EOS Additive Minds 设计,直径为 150 毫米,带有 12 个悬垂角低至10 度的叶片。

△叶轮的设计。来源:EOS

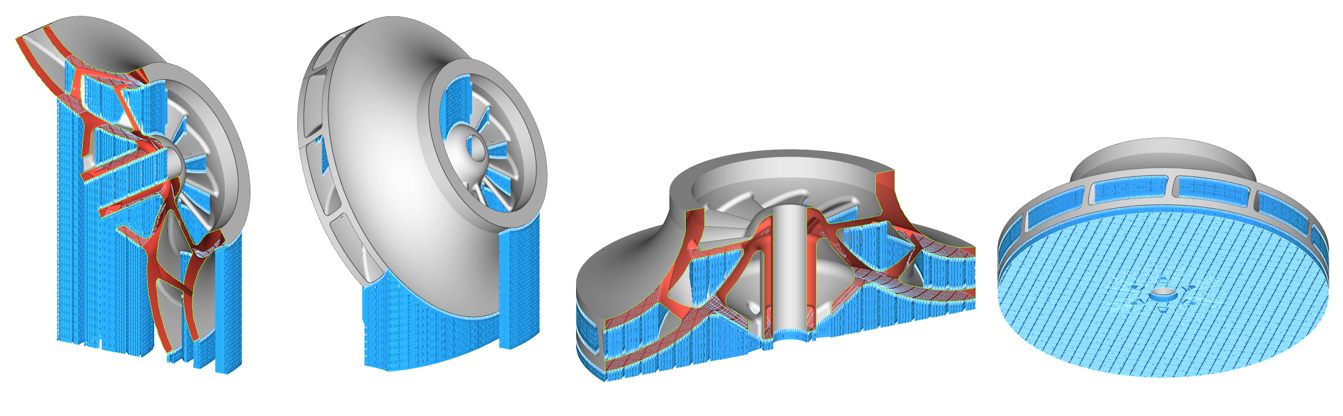

构件倾斜方向与支撑结构

叶轮通常会以倾斜的方向打印,以避免内部支撑,因为它们很难移除。然而,这种定向通常会导致构建时间更长、表面质量不均匀,并且零件的圆形度会受到影响。平面方向提供了几个优点,例如更短的构建时间、更好的圆度和精度以及整个零件的更均匀的表面质量。然而,低悬垂通常需要大量支撑。对于当前的 DMLS 工艺,需要支持角度小于 35° 的较大悬伸。需要支架来散发熔池的热量,以补偿重涂力和零件内部应力。

△传统方向和由此产生的支撑结构(右),倾斜外壳(左)。来源:EOS

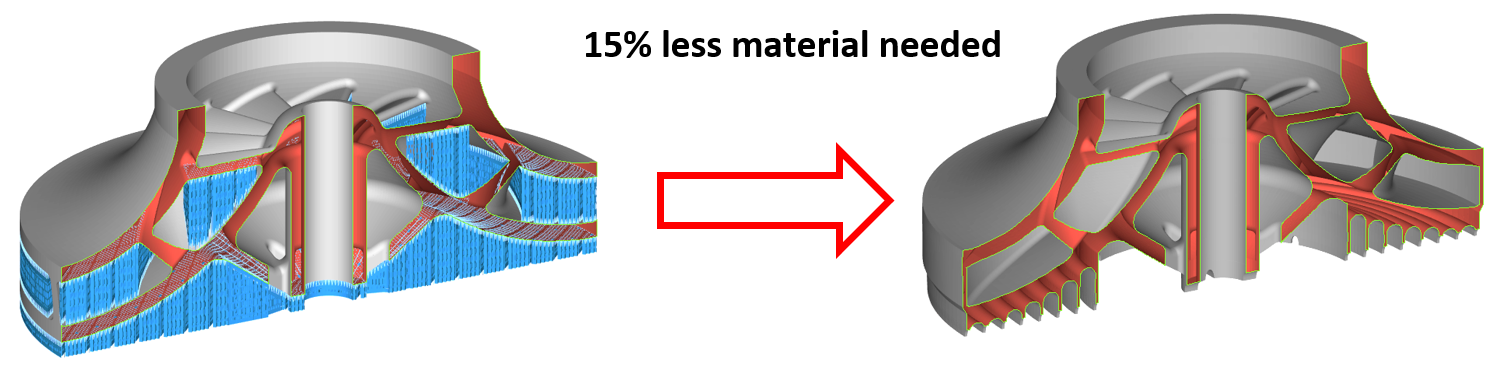

无支撑设计优化

EOS通过借助先进的模型设计技术,显著减少了添加内部支撑的必要性。增材制造过程的设计优化也是关系到打印能否成功的另一个重要方面。虽然主要通过使用调整的暴露策略可以避免内部支撑,但通常仍然需要外部支撑结构。

在本文的叶轮案例中,无需使用实心填充,通过使用自支撑拱和薄壁对零件底部进行修改,以确保牢固的平台连接并防止在构建过程中变形。这允许与传统支架一样使用更少的材料,同时提供高强度和改进的机械加工性。叶轮的外径是封闭的,以便在构建时为零件提供更大的刚度,并防止出口边缘的几何精度损失。对于这种叶轮,先进的设计能够减少 15% 的材料,同时具有加工优化和自支撑结构,并且没有内部支撑。

△传统vs 无支撑构建。来源:EOS

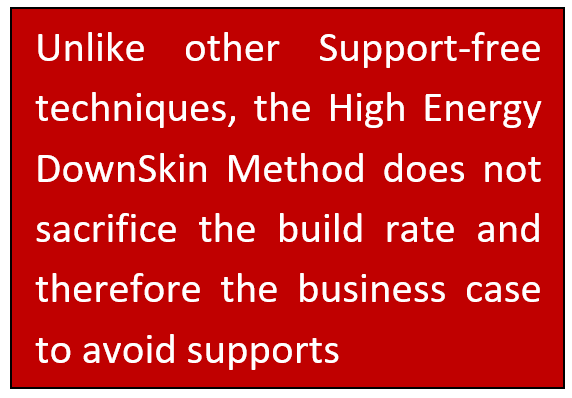

流程优化

叶轮采用所谓的高能 DownSkin

方法(用于构建悬垂表面的暴露类型)构建。本质上,该方法通过增加激光功率同时调整其他 DownSkin 参数来增加 DownSkin

曝光的能量密度输入。这会产生更大但更稳定的熔池,尤其是在松散粉末上构建悬垂物时。该方法已成功用于许多经常用于制造叶轮的材料(例如

Ti64、316L、AlSi10Mg、In718 等)。

因此,可以确保所有临界角都可以从这个优化的参数中受益。与其他无支撑技术不同,高能DownSkin 方法不会牺牲构建速度,因此不会牺牲商业案例来避免支撑。

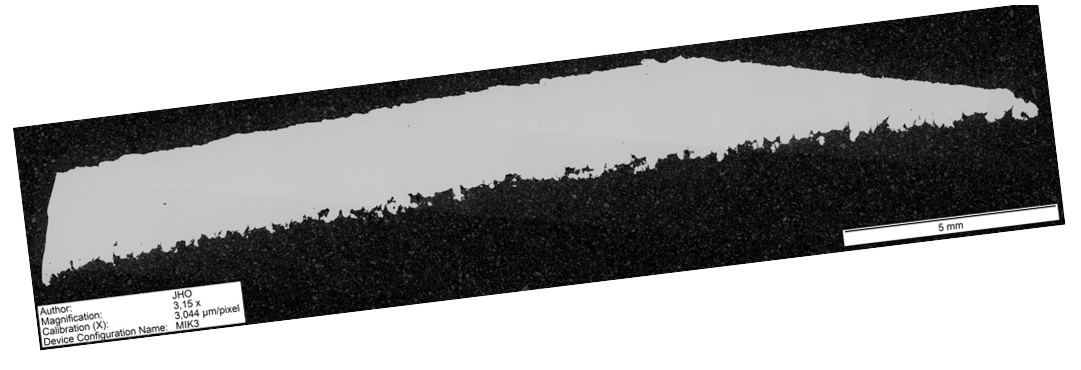

在没有任何对策的情况下,由于熔池较深,高能 DownSkin 方法会导致 DownSkin 区域中 z

方向的零件尺寸过大。零件可以通过后处理或通过调整设计来调整到合适的尺寸。DownSkin

也相对粗糙,但粗糙度是均匀的,这有助于大块表面处理技术,如磨料流加工。也几乎没有任何孔隙(见下图),孔隙仅限于

DownSkin。因此,整体机械性能不受影响,您仍然可以依赖 EOS 开发的高质量 InFill

工艺。因此,也不需要像热等静压这样的二次工艺来获得足够的机械性能。

△横切高能DownSkin 曝光。来源:EOS

构件打印质量可以在下面的图片中看到:

△图片突出了高能量 DownSkin 方法的 DownSkin 质量。来源:EOS

后处理(磨料流加工,AM Metals)

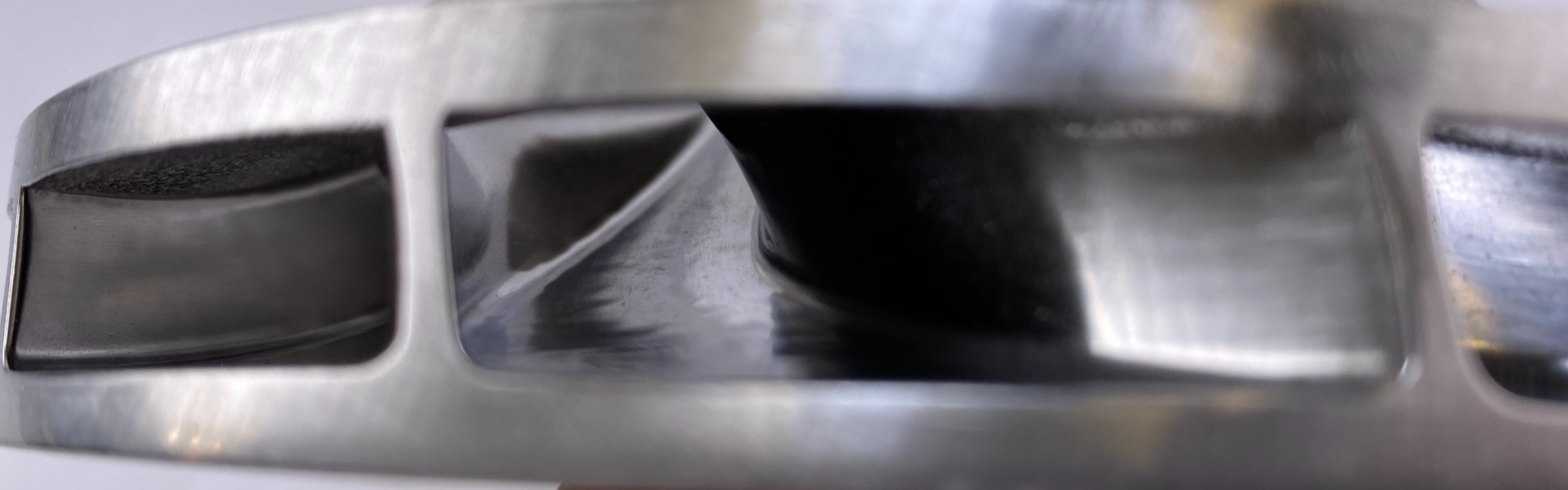

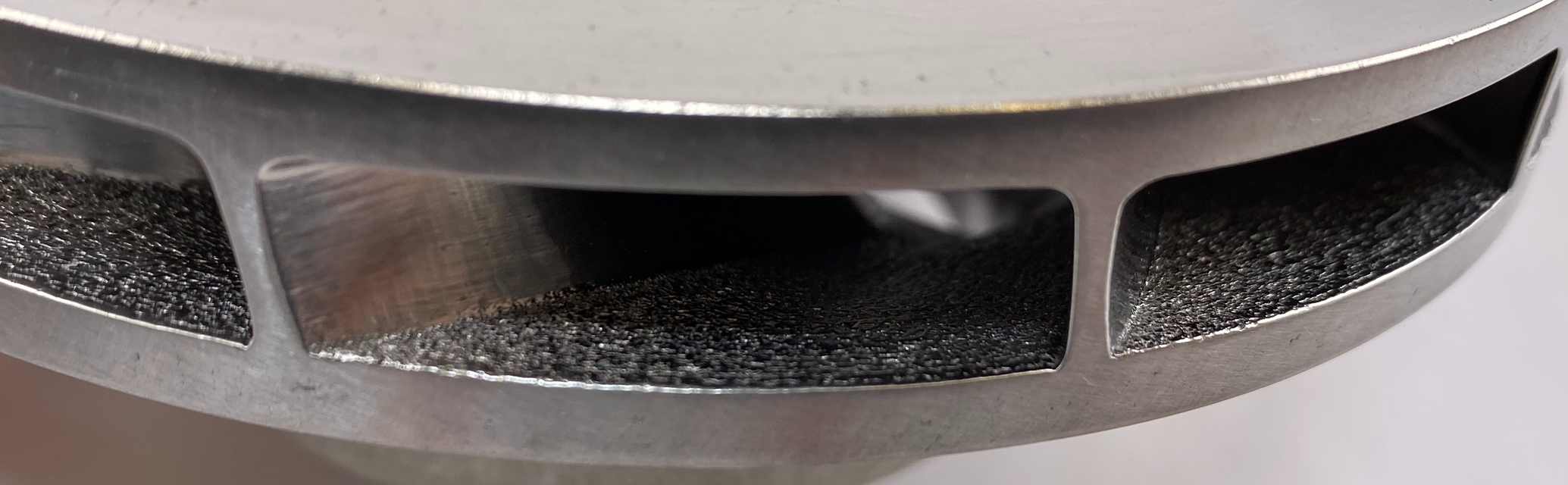

磨料流加工是用于流相关应用和内部几何形状的常用表面精加工技术。研磨介质被推过固定在夹具中的零件。介质中的磨料颗粒沿流动路径研磨和抛光表面。作为内表面精加工的准备工作,封闭的外径需要加工成开放的,直径和零件高度调整到用于

AFM 工艺的夹具。预加工后,零件被夹紧,研磨介质在夹具的帮助下被推过零件。在 AFM工艺之后,叶轮被加工成最终尺寸。

用磨料流加工 (AFM) 处理后的最终零件

△AFM 后叶轮俯视。来源:EOS

△AFM 后叶轮上表面的详细图。来源:EOS

△AFM 后叶轮下表面细节图。来源:EOS

△加工后的叶轮底面。来源:EOS]】

EOS 针对本文提及的封闭式叶轮的无支撑打印发布一份详细的白皮书,该白皮书不仅描述了流程和设计的优化,还描述了后处理和商业案例。

(责任编辑:admin)

最新内容

热点内容

微电热成型 (μETF)技术制

微电热成型 (μETF)技术制 Backflip推出用于3D扫描至

Backflip推出用于3D扫描至 潜力巨大,本田汽车正将3D

潜力巨大,本田汽车正将3D 最新Science子刊:生物3D

最新Science子刊:生物3D VERIGRAFT获得120万欧元Eu

VERIGRAFT获得120万欧元Eu 美国纽约大学《Biofabrica

美国纽约大学《Biofabrica 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强 《Science》:一

《Science》:一 国产大尺寸陶瓷3D

国产大尺寸陶瓷3D 南京工业大学:基

南京工业大学:基