激光熔覆层裂纹的控制方法及研究进展

时间:2022-11-02 12:45 来源:激光熔覆层裂纹 作者:admin 阅读:次

激光熔覆作为表面改性和绿色再制造重点发展的技术,利用高能密度的激光束产生快速熔凝过程,在基材表面形成与基体相互熔合,具有完全不同成分与性能的合金熔覆层,从而改善基体性能。激光熔覆层裂纹是激光熔覆过程中最为常见也是最危险的缺陷之一,随着涂层材料的发展和复杂化,熔覆层裂纹控制技术尤为重要。通过分析激光熔覆层裂纹产生的原理和裂纹类型,从数值模拟技术预测、工艺参数优化、添加稀土氧化物以及辅助工艺处理等方面,对激光熔覆层裂纹的控制方法及研究进展进行了阐述。

随着材料科学的进步,表面处理技术快速发展。表面处理技术通过对零件表面进行必要的改性处理,进而减少零件的磨损,提高零件的寿命,大幅提高经济效益。在众多现代表面处理技术中,利用激光的加热、熔化和冲击作用,快速、选择性地扫描基体自身或引入其他材料实现基体表面性能改善的激光表面处理技术迅速发展,并在工业中推广应用。因其对基体材料的适用范围广和改善性能效果好的优点,成为当前最引人关注的表面处理技术之一。

激光熔覆技术作为再制造技术中重点发展的激光表面改性技术,在操作过程中能量消耗小,产生的废气、废料少,是国家可持续发展战略中重点发展的先进技术。同时,该技术具有能量集中、加热和冷却速度快、热输入和畸变较小,以及涂层稀释率低等优点,可以获得更加符合设计预期的覆层性能。因此,国内外均投入大量人力、物力进行研究,虽取得了一定的研究成果,但也发现激光熔覆层容易出现气孔、开裂、成分不均匀等缺陷,进而会影响熔覆层的质量,限制了激光熔覆技术的进一步发展。本文首先阐述了激光熔覆层裂纹产生的原理以及裂纹的分类,并梳理了近几年国内外学者从数值模拟技术预测、优化工艺参数、添加稀土氧化物以及辅助工艺处理等方面对激光熔覆层裂纹的控制情况,以期为激光熔覆技术进一步发展提供借鉴和参考。

裂纹产生的原因

激光熔覆是一个急热急冷的过程,熔覆材料和基材在很短时间内要先熔化成液态,再由液态转变为固态。这个过程中熔覆层因受到外部的拘束而产生内应力,当内应力超过熔覆层的屈服强度时,则产生裂纹。引起裂纹的残余内应力主要有:热应力、组织应力和约束应力,其中对裂纹影响最大的为热应力。

(1)热应力

由于熔覆层温度与室温之间存在较大温差,且不同材料的热膨胀系数不同,所以导致熔覆层冷却收缩速度不同,收缩的速度差使熔覆层受到挤压形成的应力即为热应力。曾维华通过模拟多道激光熔覆过程分析得到,激光熔覆过程中熔覆层发生热胀冷缩,从而导致变形不一致,在熔覆层内部产生热应力。

(2)组织应力

在熔覆材料和基材表面熔化至液态金属、由液态金属结晶转变为固态金属,以及熔覆层最后冷却凝固的整个激光熔覆过程中,组织结构转变不均匀所产生的内应力。

(3)约束应力

其形成原因有两种:一是由于激光熔覆是一个急冷急热的过程,熔池中先行熔化的材料受热膨胀,受到周围较冷基体的约束而产生的压应力作用;二是由于加热后的复合涂层在固态冷缩过程中受到其他部位较冷基体的牵制,产生拉应力。研究表明,激光熔覆过程中因韧性远小于脆性而产生的拉应力是裂纹产生的主要原因。

裂纹的分类

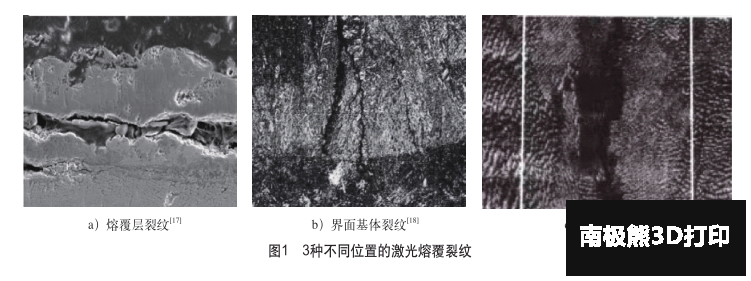

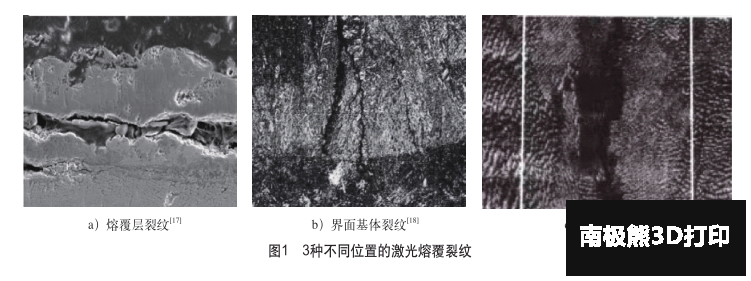

根据裂纹产生的位置,裂纹分为熔覆层裂纹、界面基体裂纹、搭接裂纹,如图1所示。

其中最常见的是界面基体裂纹,主要是因为基体与熔覆层材料的热膨胀系数差异大,在热应力的作用下界面与基体结合处发生的裂纹,一旦该裂纹形成则缓慢向熔覆层表面扩展,在扩展中裂纹会在最大剪切应力方向上分叉,新分叉的裂纹从表面向基体扩展。熔覆层裂纹是在熔化金属的凝固过程中发生的,这是由于液态熔池寿命短暂、温度突然降低产生的热应力所致。该类裂纹在熔覆层表面或内部形成,并沿深度方向发生明显分层断裂现象。搭接区裂纹发生在搭接结合部与基材交接处形成“三角区”,主要是因搭接率选择不合理而导致在结合区产生气孔,该气孔在各种应力的作用下导致裂纹形成,且裂纹一旦形成,将扩展至整个熔覆层。根据裂纹源的不同,可分为以下4种。

(1)熔覆层夹渣和晶界非金属氧化物聚集导致的热裂纹

裂纹源为熔覆层中夹渣处和晶界非金属氧化物聚集处(见图2a)。为减少此类裂纹的产生,需要降低熔覆粉末中用于造渣的非金属成分的含量。

(2)组织偏析导致的裂纹

裂纹源为组织偏析处(见图2b)。控制粉末的均匀度是控制此裂纹的关键,如延长搅拌时间、减小粉末的粒度等。

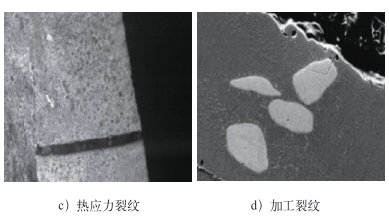

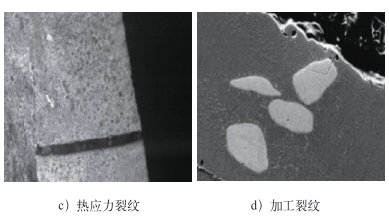

(3)热应力导致的熔覆层裂纹(见图2c)

裂纹源为熔覆层与基体结合处。控制此种裂纹的主要方式是降低熔覆层中的热应力。

(4)由熔覆层中陶瓷相的破碎导致的加工裂纹(见图2d)

裂纹源为破碎陶瓷颗粒处。控制此种裂纹可选择合适的加工工艺,降低磨削过程中的磨削力。

随着材料科学的进步,表面处理技术快速发展。表面处理技术通过对零件表面进行必要的改性处理,进而减少零件的磨损,提高零件的寿命,大幅提高经济效益。在众多现代表面处理技术中,利用激光的加热、熔化和冲击作用,快速、选择性地扫描基体自身或引入其他材料实现基体表面性能改善的激光表面处理技术迅速发展,并在工业中推广应用。因其对基体材料的适用范围广和改善性能效果好的优点,成为当前最引人关注的表面处理技术之一。

激光熔覆技术作为再制造技术中重点发展的激光表面改性技术,在操作过程中能量消耗小,产生的废气、废料少,是国家可持续发展战略中重点发展的先进技术。同时,该技术具有能量集中、加热和冷却速度快、热输入和畸变较小,以及涂层稀释率低等优点,可以获得更加符合设计预期的覆层性能。因此,国内外均投入大量人力、物力进行研究,虽取得了一定的研究成果,但也发现激光熔覆层容易出现气孔、开裂、成分不均匀等缺陷,进而会影响熔覆层的质量,限制了激光熔覆技术的进一步发展。本文首先阐述了激光熔覆层裂纹产生的原理以及裂纹的分类,并梳理了近几年国内外学者从数值模拟技术预测、优化工艺参数、添加稀土氧化物以及辅助工艺处理等方面对激光熔覆层裂纹的控制情况,以期为激光熔覆技术进一步发展提供借鉴和参考。

裂纹产生的原因

激光熔覆是一个急热急冷的过程,熔覆材料和基材在很短时间内要先熔化成液态,再由液态转变为固态。这个过程中熔覆层因受到外部的拘束而产生内应力,当内应力超过熔覆层的屈服强度时,则产生裂纹。引起裂纹的残余内应力主要有:热应力、组织应力和约束应力,其中对裂纹影响最大的为热应力。

(1)热应力

由于熔覆层温度与室温之间存在较大温差,且不同材料的热膨胀系数不同,所以导致熔覆层冷却收缩速度不同,收缩的速度差使熔覆层受到挤压形成的应力即为热应力。曾维华通过模拟多道激光熔覆过程分析得到,激光熔覆过程中熔覆层发生热胀冷缩,从而导致变形不一致,在熔覆层内部产生热应力。

(2)组织应力

在熔覆材料和基材表面熔化至液态金属、由液态金属结晶转变为固态金属,以及熔覆层最后冷却凝固的整个激光熔覆过程中,组织结构转变不均匀所产生的内应力。

(3)约束应力

其形成原因有两种:一是由于激光熔覆是一个急冷急热的过程,熔池中先行熔化的材料受热膨胀,受到周围较冷基体的约束而产生的压应力作用;二是由于加热后的复合涂层在固态冷缩过程中受到其他部位较冷基体的牵制,产生拉应力。研究表明,激光熔覆过程中因韧性远小于脆性而产生的拉应力是裂纹产生的主要原因。

裂纹的分类

根据裂纹产生的位置,裂纹分为熔覆层裂纹、界面基体裂纹、搭接裂纹,如图1所示。

其中最常见的是界面基体裂纹,主要是因为基体与熔覆层材料的热膨胀系数差异大,在热应力的作用下界面与基体结合处发生的裂纹,一旦该裂纹形成则缓慢向熔覆层表面扩展,在扩展中裂纹会在最大剪切应力方向上分叉,新分叉的裂纹从表面向基体扩展。熔覆层裂纹是在熔化金属的凝固过程中发生的,这是由于液态熔池寿命短暂、温度突然降低产生的热应力所致。该类裂纹在熔覆层表面或内部形成,并沿深度方向发生明显分层断裂现象。搭接区裂纹发生在搭接结合部与基材交接处形成“三角区”,主要是因搭接率选择不合理而导致在结合区产生气孔,该气孔在各种应力的作用下导致裂纹形成,且裂纹一旦形成,将扩展至整个熔覆层。根据裂纹源的不同,可分为以下4种。

(1)熔覆层夹渣和晶界非金属氧化物聚集导致的热裂纹

裂纹源为熔覆层中夹渣处和晶界非金属氧化物聚集处(见图2a)。为减少此类裂纹的产生,需要降低熔覆粉末中用于造渣的非金属成分的含量。

(2)组织偏析导致的裂纹

裂纹源为组织偏析处(见图2b)。控制粉末的均匀度是控制此裂纹的关键,如延长搅拌时间、减小粉末的粒度等。

(3)热应力导致的熔覆层裂纹(见图2c)

裂纹源为熔覆层与基体结合处。控制此种裂纹的主要方式是降低熔覆层中的热应力。

(4)由熔覆层中陶瓷相的破碎导致的加工裂纹(见图2d)

裂纹源为破碎陶瓷颗粒处。控制此种裂纹可选择合适的加工工艺,降低磨削过程中的磨削力。

这4种裂纹极易随熔覆面积和熔覆层厚度的增加而扩展,最终形成贯穿裂纹。

(责任编辑:admin)

最新内容

热点内容

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,将与nuF

Titomic又一合作,将与nuF 荷兰公司将开设3D打印船舶

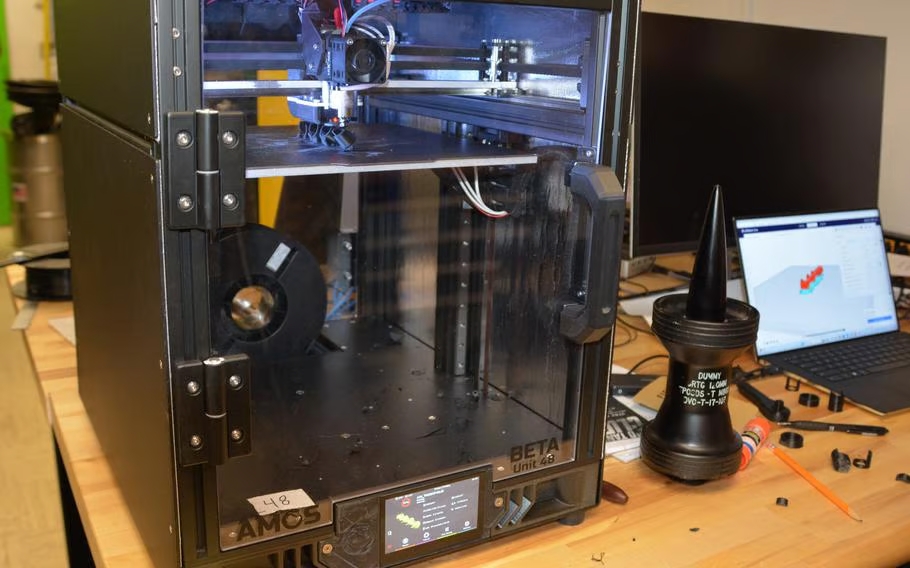

荷兰公司将开设3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz带宽+超90%辐射效率

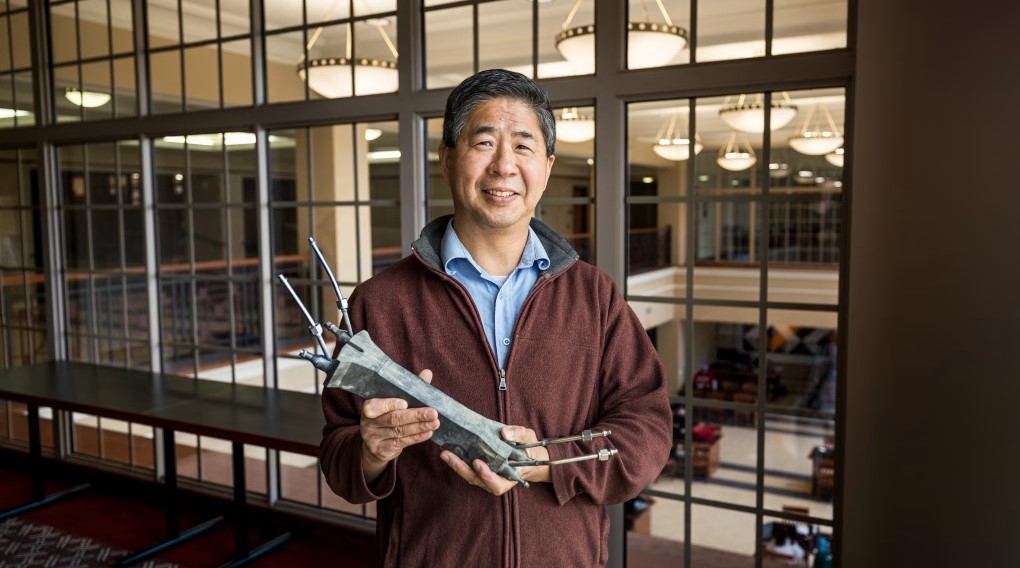

590MHz带宽+超90%辐射效率 威斯康星大学麦迪逊分校工

威斯康星大学麦迪逊分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印构建内

3D生物打印构建内 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强