更轻、能耗更少,Tau 通过3D打印开发最大功率的端到端电机解决方案

电动汽车制造商正在竞相快速推出更先进的车型,这其中电机是电动汽车最重要的组件。而行业专家正在掌握用于具有高功率密度的高压电机的创新绕组技术,这有助于提高电动汽车的效率、续航里程并减少充电时间。

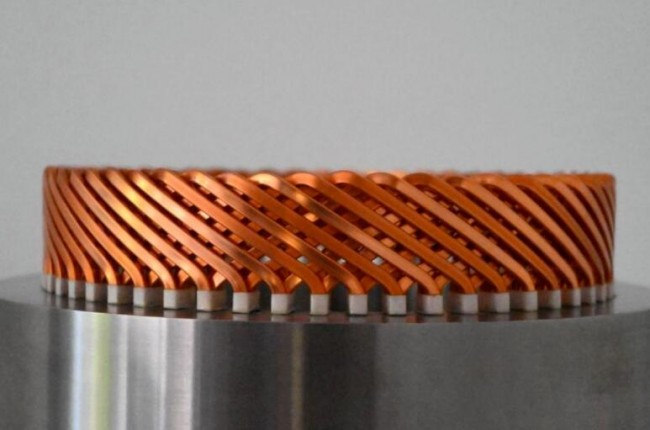

在成功通过实验室测试后,Tau 推出了与 Additive Drives 合作开发的用于汽车电动牵引的新型发夹原型。Additive Drives获得EOS的投资,致力于通过3D打印提供先进的电动马达组件制造解决方案。

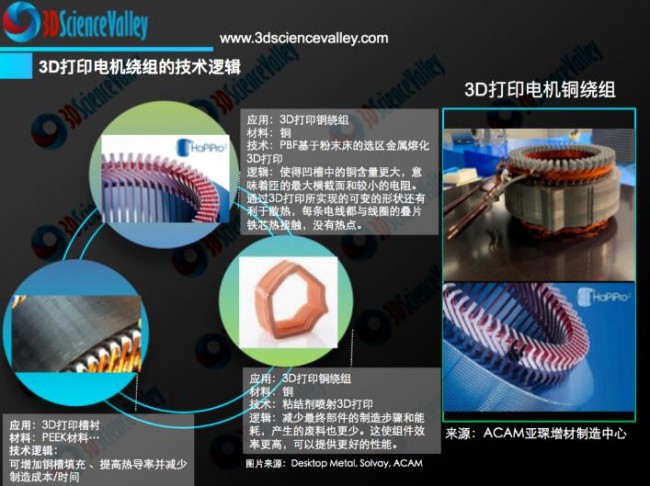

根据3D科学谷,3D打印-增材制造电机(EM)只是时间问题。预测在未来几年内原型拓扑优化电机组件的3D打印将急剧增加,最有可能集中在3D打印机器绕组、热交换器和同步转子上。

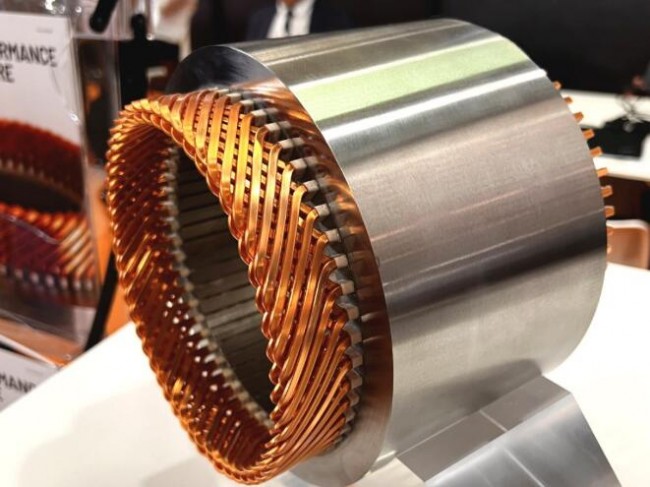

根据3D科学谷的市场观察,电动汽车的电动机定子绕组的开发通常是众所周知的瓶颈,3D打印几乎无需模具就可以避免这种开发障碍。由于传统的生产涉及复杂的弯曲和焊接过程,3D打印带来的时间节省尤其是在所谓的发夹式绕组上得到了回报。

电动机的最大输出功率由于其预热而受到限制,例如由于允许的绕组温度而受到限制。通常有两个提高功率限制的杠杆:首先,以相同的功率减少损耗,其次,改善散热。绕组的设计在这里起主要作用,因为它是主要的热源。

经典的圆线绕组有许多限制:铜导体,绕组工艺和槽口几何形状必须匹配。彼此缠绕的导体形成牢固的图案。此外,圆形导线(经典的导体形状)在几何形状上与梯形凹槽的配合不佳。结果是,每个凹槽都被铜填充了一半,从而形成了空隙。相对较小的导体横截面可确保较大的电热损耗。

让铜的填充率更高,3D打印在这方面具备独特的优势。在这方面,市场上熟知的L-PBF选区激光金属熔化3D打印技术以及Binder Jetting粘结剂喷射金属3D打印技术是目前最为主的应用技术。

根据3D科学谷的市场观察,Additive Drives 目前主要使用的技术是L-PBF选区激光金属熔化3D打印技术。

与 Additive Drives 合作开发的用于汽车电动牵引的发夹原型

与 Additive Drives 合作开发的用于汽车电动牵引的发夹原型

© Tau

Tau 绕组线的一大亮点是它具有未来移动性所需的所有特性。其耐局部放电和耐电压比竞品高60%。与现代导体解决方案相比,Tau 线提供更高的功率输出,适用于 800 伏以上的应用。

根据3D科学谷,AM增材制造将在电机的设计中引入了全新的设计规则,因为增材制造的成本与批量大小以及产品设计的复杂性并不相关。这意味着电机的电磁和热优化有更多机会:因为磁通路径和导体可以根据设计要求进行三维形状,并且设计中集成了更有效的无源或有源热交换器。

通过与 Additive Drives 合作,Tau 正在实现其对下一级电动机技术的愿景。这一里程碑对于现在和未来的 Tau 来说都至关重要,因为Tau希望其电磁线在能源转型中发挥关键作用。

Tau 的电磁线特性 – 电气、机械和化学 – 已由 FAPS 和 PEM 研究所在实验室环境中进行测试。成功通过所有测试后,Tau 进一步与 Additive Drives 合作,用 Tau的电磁线制造了第一个电机定子,并证实了 Tau的电磁线允许电机定子中的线的弯曲半径更小,摩擦更低,填充率更高。

通过重新思考传统的涂层方法,Tau 正在通过其“从头开始”方法带来的好处来实施更可持续的实践。DryCycle® 无溶剂涂层工艺由于使用固态干清漆防止 VOC 排放,显着减少了对环境的负面影响。

根据3D科学谷,3D打印-增材制造是开发复杂特征和形式的关键推动因素,这些特征和形式对于提高电动机的性能和功能至关重要。制造电动机的过程面临许多挑战,包括复杂或手动组装、难以加工且价格昂贵的材料、热管理以及使组件更轻的需求。通过产品重新设计,利用增材制造的能力,可以在成本、减少浪费、性能和易于制造方面实现主要优势。

Tau的单层绝缘已经表现出非常好的机械强度和优异的介电强度,因此不需要使用更多的聚合物,这不仅减少了制造电机的成本和碳足迹,3D科学谷了解到Tau的DryCycle 涂层是目前唯一允许 100% 铜和热塑性聚合物回收的技术,从而使的高性能电线更加环保。

Tau通过与Additive Drives的合作,提供重量更轻、能耗和资源占用更少并实现绝对最大功率密度的端到端电机解决方案。

(责任编辑:admin)

微电热成型 (μETF)技术制

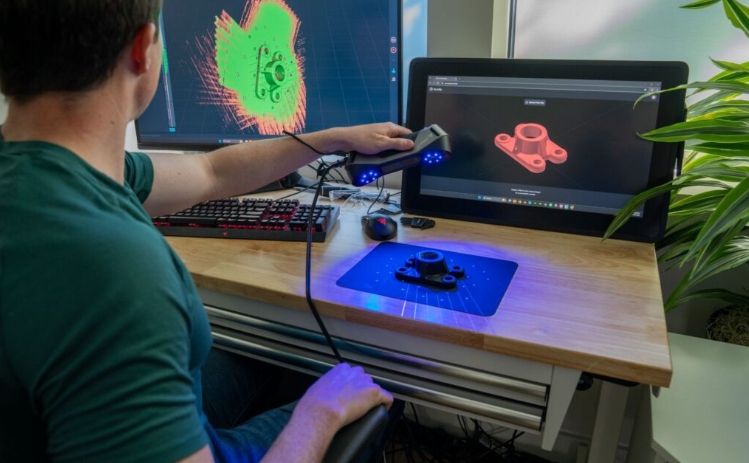

微电热成型 (μETF)技术制 Backflip推出用于3D扫描至

Backflip推出用于3D扫描至 潜力巨大,本田汽车正将3D

潜力巨大,本田汽车正将3D 最新Science子刊:生物3D

最新Science子刊:生物3D VERIGRAFT获得120万欧元Eu

VERIGRAFT获得120万欧元Eu 美国纽约大学《Biofabrica

美国纽约大学《Biofabrica 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强 《Science》:一

《Science》:一 国产大尺寸陶瓷3D

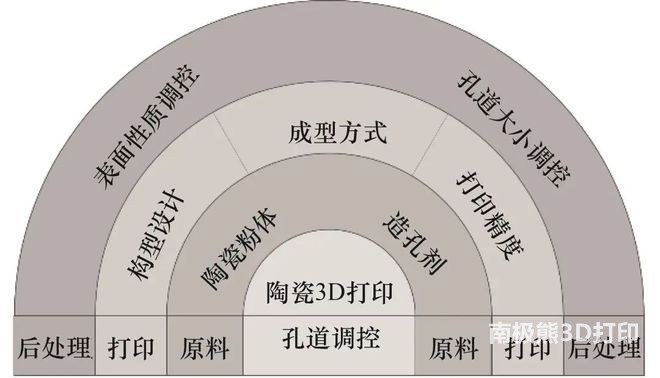

国产大尺寸陶瓷3D 南京工业大学:基

南京工业大学:基