西交大:高性能聚醚醚酮3D打印拉丝缺陷自适应路径工艺优化

聚醚醚酮等高黏度、低流动性材料在熔融挤出成形过程中由于材料凝固不充分,随喷头移动带来的拉丝问题严重影响成形质量。西安交通大学研究团队在《聚醚醚酮3D打印拉丝缺陷自适应路径工艺优化》一文中提出了一种基于自适应路径的聚醚醚酮熔融挤出成形拉丝优化方案,通过材料黏度与打印参数、工艺路径的智能匹配,实现了高黏度材料的质量可控制造,为高黏度材料的熔融挤出成形提供了解决方案。本期谷.专栏将进行分享。

高性能聚醚醚酮(PEEK)由于具有强度高、耐高温、耐腐蚀和抗溶解等优异性能,可制造加工成各种机械零部件,因而在各领域得到了广泛应用。传统的聚醚醚酮成形方式主要有挤出成形、注塑成形和模压成形,但由于模具设计与制造工艺限制,无法满足某些复杂结构的成形需求,然而高性能聚醚醚酮现可通过熔融挤出成形(3D打印技术)用于制造结构复杂的零部件,已广泛应用于前沿装备制造领域。

在复杂结构的熔融挤出成形过程中,打印头需要频繁跳转以完整打印当前层结构,但对于高性能聚合物尤其是半结晶聚合物材料,在结晶相变过程中,由高温瞬间降至室温,由于喷嘴的快速移动导致熔融材料凝结不充分,进而产生丝状材料并附着在打印结构表面。对于高黏度材料,该丝状材料呈现不均匀、不一致性,材料中间直径为1/10至1/2喷嘴孔径,材料端部直径与喷嘴孔径相近,此外,由于丝状材料难以拉断,且聚醚醚酮相较于ABS等低黏度结晶型聚合物产生的拉丝更难去除,导致成形质量较差。综上,高性能聚合物材料在熔融挤出成形过程中的这类拉丝导致的问题已成为影响航天飞机机翼、高精密武器等装配质量的重要因素。

针对熔融挤出成形中拉丝质量问题,国内外已开展了相关研究,目前主要通过工艺参数优化、打印路径优化、打印头结构设计及优化等方法来改善。潘俊峰等进行了工艺参数优化改善拉丝质量的研究,通过改变切片中的相关参数,最终筛选出改善拉丝的最佳参数。叶总一等进行了打印路径优化改善拉丝的研究,通过合理安排挤出路径提高产品的表面工艺质量,减少打印过程中的空走路径降低拉丝现象。此外,研究人员还进行了打印头结构的设计优化对拉丝现象的改善研究。FU等提出了一种新的喷嘴结构,在散热管和中空喉管之间嵌入了硅胶密封套,使丝材回抽时喷嘴口处形成负压以改善拉丝。LI等对挤出喷嘴进行了合理改进,在喷嘴孔径不变的条件下加长喷嘴前端,通过增加材料与喷嘴内壁摩擦力以改善拉丝。以上针对拉丝现象改善的研究中,均采用ABS或PLA作为材料,二者均属于结晶型聚合物材料,成形温度较低,不会出现严重的拉丝现象,通过调控工艺参数带来拉丝现象改善的效果有限;然而,对于成形温度高且具有高黏度特性的半结晶聚合物聚醚醚酮,其冷却至室温时间长、冷却中始终保持较高黏度,在熔融挤出成形过程中,相比于以上两种材料更易出现拉丝现象,必须加以解决。

论文将材料黏度与打印工艺相匹配,通过材料黏度设置相应的打印速度、跳转速度、打印温度等工艺参数,并进行工艺路径优化,形成打印结构与材料黏度相匹配的拉丝改善工艺,旨在解决喷嘴区域未完全结晶材料微溢后的快速消除问题,并改善高黏度材料的拉丝现象,以实现高性能聚合物材料的高质量熔融挤出成形。

1.1 熔融挤出成形拉丝原理

在打印头跳转前,由于回抽不充分,喷嘴口会产生熔融材料微溢出,高温状态下材料由喷嘴挤出后并不能及时冷却固化,在打印头进行跳转时,喷嘴将这一部分材料拉长形成细丝,冷却固化后形成具有一定长度及径向尺寸的丝状结构。图1是打印中较为常见的三种拉丝类型,分别是跳转路径横跨多个结构单元所形成的长距离跳转拉丝、跳转路径在一个单元内部所形成的短距离跳转拉丝及细丝在打印头空驶过程中拉断形成单侧悬空跳转拉丝。对于高性能的PEEK材料,当使用0.4 mm孔径喷嘴打印时,拉丝丝径可达0.03~0.21 mm,若不采取改善措施,将对打印零件质量带来重大影响。

1.2 拉丝改善工艺路径优化方法

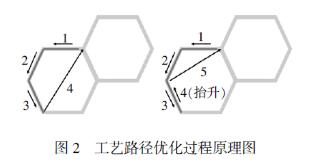

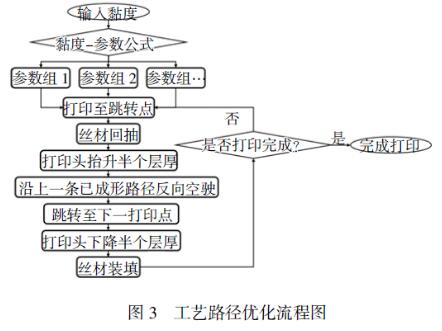

高性能PEEK在打印温度400 ℃时,熔融指数可达1.69 g/min,属于高黏度材料。在聚醚醚酮的熔融挤出成形过程中,由于回抽操作无法完全避免熔融材料由喷嘴口溢出,本研究通过工艺路径优化来解决材料溢出喷嘴后续的拉丝问题,基本原理为:在空驶前的上一条路径材料沉积完成后,使打印头沿相同路径进行与该条路径沉积方向相反的移动,以将喷嘴处的溢料通过擦嘴的方式再次沉积至上一条已打印路径上,直到将溢料全部粘接至该条路径上,最后进行空驶操作移动至下一打印线段起点。如图2所示,由于溢料相对喷嘴正常沉积移动时的出丝量少,故将打印头相对上一条已打印路径抬升一段高度,给材料留有一定的二次沉积空间。

图3是工艺路径优化流程图。与未进行工艺路径优化相比,该流程中增添了打印头抬升、增加的空驶路径及打印头下降操作,其中增加的空驶路径终点为与打印头当前所在位置有一定距离的上一条已成形路径的起点。

(责任编辑:admin)

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,将与nuF

Titomic又一合作,将与nuF 荷兰公司将开设3D打印船舶

荷兰公司将开设3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz带宽+超90%辐射效率

590MHz带宽+超90%辐射效率 威斯康星大学麦迪逊分校工

威斯康星大学麦迪逊分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印构建内

3D生物打印构建内 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强