独角兽的脚步声起,洞悉碳纤维3D打印的最新进展

复合材料的3D打印已经验证其发展三大趋势。一是我们将继续看到流程和系统的工业化,硬件与软件发展的结合将更加支持大批量生产。二是对系统进行更多的传感控制,以实现实时过程控制-热,尺寸和光学传感可提高过程公差。三是用于提高3D打印操作效率的新软件(例如,预处理工作流程,作业管理等)更加成熟,从而更深入的用于多材料零件的新设计和仿真。

连续纤维3D打印已经成为一种不可小觑的3D打印新势力,下一步是发现更多的市场应用点,一点带面,开启该技术改变制造格局的新篇章。本期,3D科学谷与谷友一起洞悉碳纤维3D打印产业化应用近况及融资进展。

I ARRIS

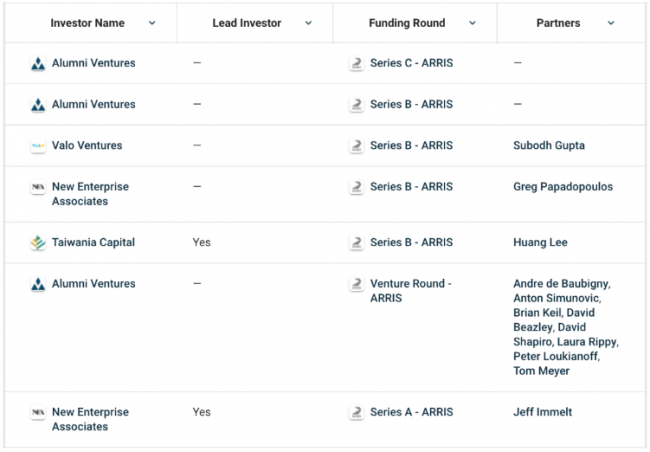

ARRIS 成立于 2017 年,近日ARRIS完成了8850万美金的C轮融资,迄今为止,ARRIS 已经筹集了 1.47 亿美元,逼近成为独角兽企业。其中包括来自全球制造领域的战略投资者的支持,例如 Standard Industries、Chuo Malleable Iron 和一家未公开的便携式电子公司以及博世。

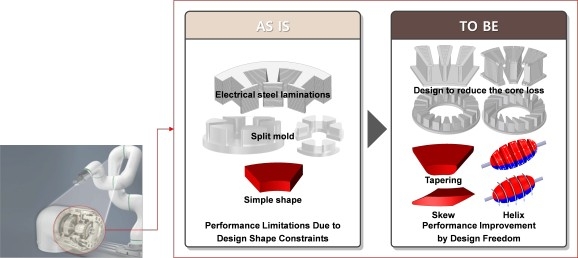

ARRIS 率先开发了获得专利的端到端自动化制造技术,该技术结合了先进复合材料、增材制造和大批量制造方法的优点,以实现以前在大规模生产的产品中无法实现的设计自由度。Arris 公司通过其专有的Additive Molding™ 制造技术,将增材制造工艺与模具工艺相结合,实现了高强度和轻量化复合零件的批量生产。这种新工艺以与塑料成型产品相同的速度生产高级碳纤维材料。最新的进展是2020 年,ARRIS 扩大了其在加利福尼亚州伯克利的研发设施,包括一个专门为客户和美国生产能力的新产品介绍中心。ARRIS 台湾生产工厂于 2020 年破土动工,可为需要在海外进行产品组装的主要便携式电子产品客户提供服务。

Arris的工艺还可以用于创建复杂的无人机底盘,增塑成型不仅增加了强度并节省了重量,同时又将多个零件合并为一件,还具有能够嵌入电路的优势。在这种情况下,将天线放入底盘成型件可以提高接收效果。领先的无人机 (UAV) 制造商 Skydio 宣布在其 Skydio X2 无人机中使用 ARRIS 的碳纤维3D打印部件。ARRIS 的零件使 Skydio 能够减轻重量,从而提高其高性能无人机的速度和航程。美国陆军作战能力发展司令部地面车辆系统中心宣布与 ARRIS 建立合作伙伴关系,以展示通过部件整合、拓扑优化和对齐的连续碳纤维复合材料结构显着减轻车辆重量。

航空航天应用是当今碳纤维零件的主要市场,因此这是ARRIS产品的自然市场。根据3D科学谷的了解,举例来说通过碳纤维零件替代航空航天钛支架的情况下,碳纤维部件的重量减轻了78%。ARRIS宣布与全球商用飞机制造商空中客车Airbus公司开展一项研究项目,重点是生产机舱支架。该项目旨在通过利用包括复合材料在内的创新制造方法和材料来显着减少航空排放。用 ARRIS 的连续纤维复合材料部件代替金属支架可以减轻超过 75% 的重量,从而显着节省燃料。ARRIS还瞄准了消费电子市场,希望能够提供诸如智能手机外壳之类的零件。因为这些部件更薄、更轻,并且通过3D打印能够将一些电线直接封装到外壳中,从而可以减少最终手机的厚度。通过3D打印,零件被削减到最低限度,消费电子公司重视轻薄性而不是强度,因此最终产品的刚度可与将要替换的塑料或铝制零件相媲美即可。

I AREVO

增材制造复合材料公司AREVO已经完成了据报道当前世界上最大的连续碳纤维复合材料增材制造工厂的建设。位于越南的该设施配备了该公司70台集装箱大小的 Aqua 2 3D 打印机,帮助 AREVO 3D 打印自行车、电动自行车、电动滑板车和其他消费产品的连续复合材料部件。AREVO以其连续碳纤维3D打印技术而闻名,于2014年在硅谷成立。该公司最初发布了一系列声称比钛强 5 倍的 FFF/FDM 复合材料,此后开发了先进的 3D 打印软件和系统组合。2015 年,AREVO 基于其有限元分析刀具路径优化程序创建了可扩展的基于机器人的增材制造 (RAM) 平台,以优化 3D 打印零件的强度和外观。

为了提高用于熔融挤出方式制造的3D打印材料的性能,Arevo Labs将碳纳米管或其他纳米材料作为母料,实施配混,熔融混合,旋转(干法、湿法和喷射),溶液处理/或原位聚合技术进行加工,从而带来均匀且光滑的表面光洁度。AREVO的连续碳纤维技术受到80多项专利的保护。过去,该技术已被用于加利福尼亚制造商 Franco Bicycles 的 3D 打印自行车车架,以缩短交货时间,并用于加利福尼亚初创公司 Superstrata 即将推出的电动自行车,以消除对胶合或焊接的需要。

今年早些时候,AREVO 与屡获殊荣的创意工作室 Branch Creative 合作设计和打印了“苏格兰人”电动滑板车,它采用统一的碳纤维复合材料车架、车把和把立。

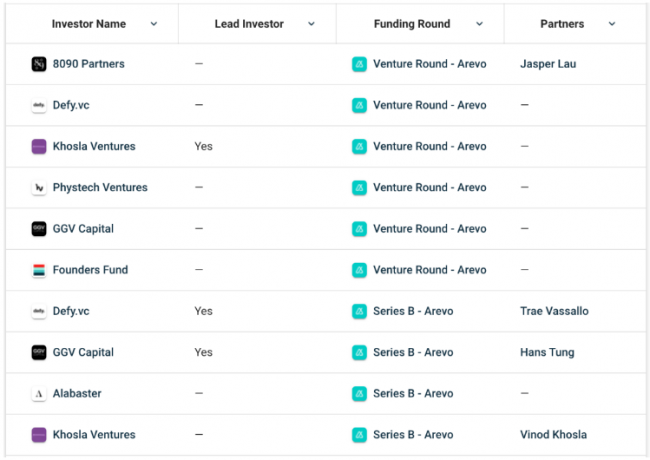

资本方面AREVO 多年来获得了众多投资者的支持,在 2016 年筹集了 700 万美元以扩大其业务并开始开发用于生产应用的坚固、轻质部件。后来,在 2018 年,该公司完成了 1250 万美元的 B 轮融资,以支持其正在进行的研发工作。该公司在推出 Aqua 2 3D 打印机的同时又完成了 2500 万美元的融资,用于进一步开发其碳纤维 3D 打印技术。

AREVO 的最新一轮的2500万美金融资使其筹集的资金总额达到 8500 万美元。

根据3D科学谷,汽车领域对于碳纤维复合材料3D打印最早的机会可能会落在诸如扰流板、方向盘或门把手之类的零件上,再逐渐走向取代大型结构部件的发展方向。

在3D科学谷看来,打印技术与材料的配合或将推动碳纤维材料在汽车领域的应用,尤其是新能源汽车的应用,因为轻量化是新能源汽车的一大需求。

根据工信部委托汽车工程学会编写的《节能与新能源汽车技术路线图》指出汽车轻量化近期优先发展高强度钢与铝合金,中长期发展镁合金和碳纤维复合材料的技术路线。

根据中银国际,自问世以来,碳纤维材料便以卓越的性能吸引了无数车企的注意力,车企纷纷研究如何利用碳纤维进行车辆减重,但大多集中在小批量研发试验。成功应用碳纤维的车企例如宝马将碳纤维用于大批量生产,宝马将碳纤维用于汽车制造的主要成功之处有三点:成本、工艺和模式。

碳纤维性能卓越,但因为价格过高,在汽车制造领域难以获得大规模应用,但是宝马成功的突破了碳纤维价格高的局限,主要从几个方面突破。由于使用了更少的模具和更简单的组装工序,使用碳纤维的汽车在制造成本上比使用钢铁可以减小约80%。这样通过制造成本上的节约来抵消碳纤维材料价格的高昂。3D打印进一步带来了无需模具、结构一体化、拓扑优化的轻量化结构,这或将使得碳纤维在汽车制造领域的优势更近一步。

此外,考虑到碳纤维带来的减重收益,还可以在新能源汽车制造的初期减少对电池数量的需求,通过电池成本的减少,进一步抵消碳纤维原材料高昂价格的局限。考虑到一辆汽车的行驶寿命,碳纤维带来的减重效果还可以进一步减少对燃油和电能的消耗,从车辆的全生命周期角度考虑,碳纤维将更具竞争力,也将会得到更广泛的应用。

国内,根据工信部,2021年,中国新能源汽车销售完成352.1万辆,同比增长1.6倍,连续7年位居全球第一,而在工信部关于新能源汽车和智能汽车2025发展目标中,整车轻量化也是重要的发展方向之一。

(责任编辑:admin)

双组份快速固化硅胶油墨为

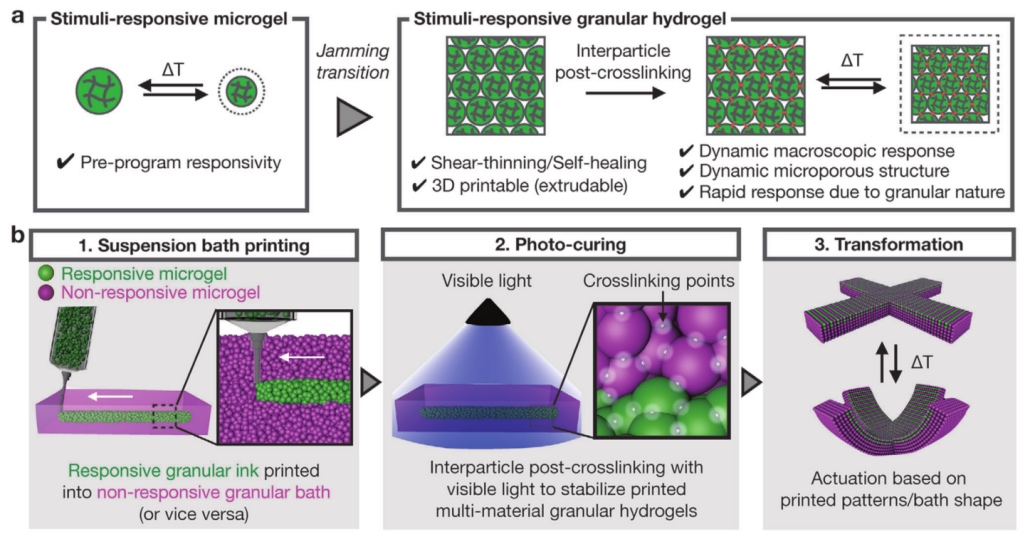

双组份快速固化硅胶油墨为 《AM》:4D打印温度响应颗

《AM》:4D打印温度响应颗 华中科大柳林团队:基于原

华中科大柳林团队:基于原 韩国研究人员采用磁性3D打

韩国研究人员采用磁性3D打 HHS启动临床试验:利用3D

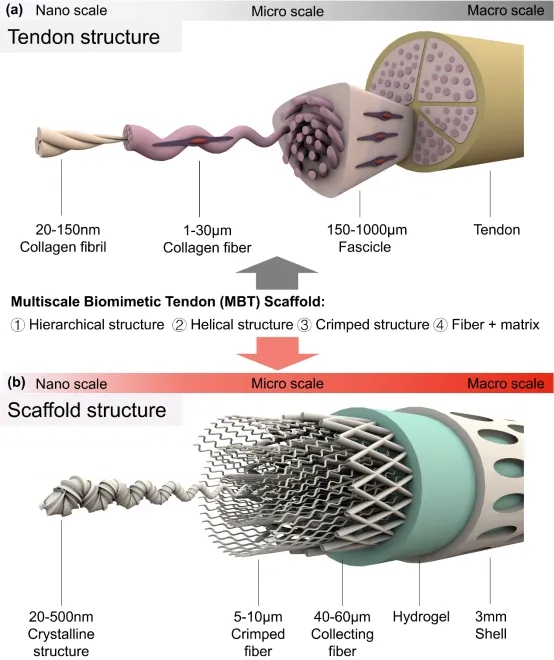

HHS启动临床试验:利用3D 《AFM》:3D打印多尺度仿

《AFM》:3D打印多尺度仿 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

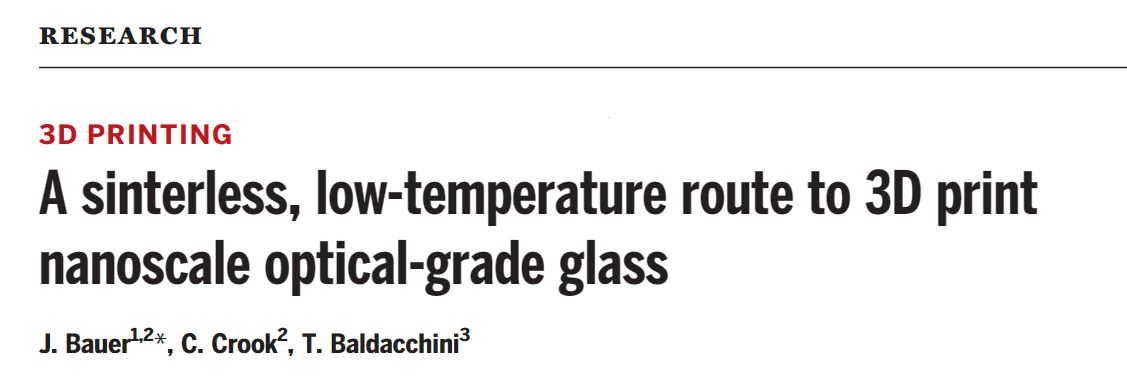

清华大学:抗拉强 《Science》:一

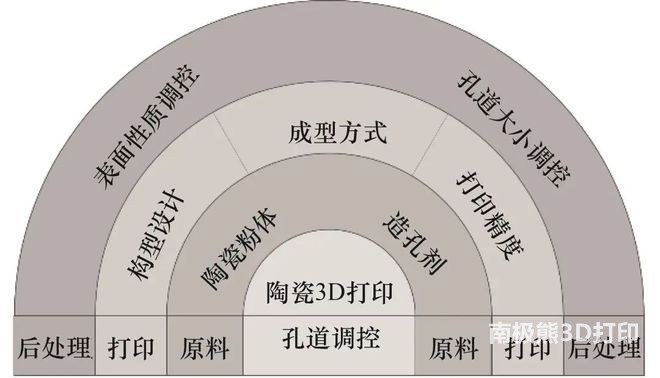

《Science》:一 国产大尺寸陶瓷3D

国产大尺寸陶瓷3D 南京工业大学:基

南京工业大学:基