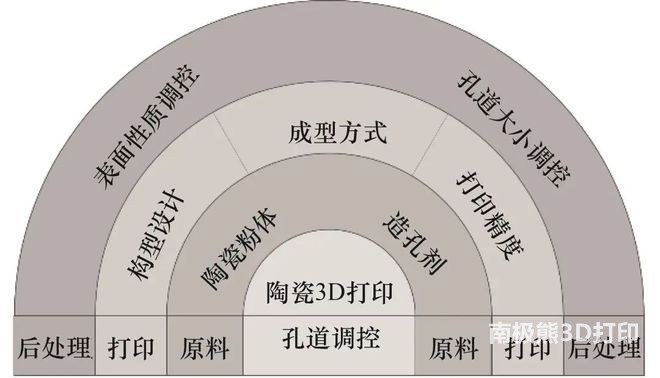

螺旋结构TPMS设计的3D打印热交换器的效率提高50%

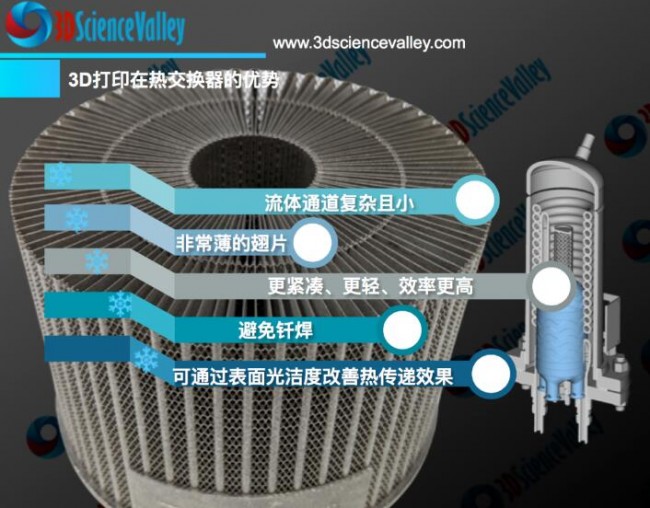

通过应用3D打印技术,降低了热传导路径的热阻,同时保持或降低了系统的重量。3D打印的热管理系统的技术特点包括重量轻、热阻低、形状不受限制,结构一体化等优点。在商业方面的突出优势包括可实现定制化设计、更低的制造价格、更多的功能以及相同体积的更多热元件。本期,结合在《应用热工程》上发表的一篇新论文,与谷友进一步领略尽管其尺寸只有其十分之一,效率比市场领先的传统热交换器高 50%的3D打印螺旋结构设计的热交换器。

正在变革的热交换器

从调节在飞机上呼吸的空气到保持汽车发动机、计算机和其他电子设备的凉爽,热交换器执行着重要的功能,并且在人类的日常生活中无处不在。热交换器是在流体之间传递热量而不混合它们的装置,具有广泛的实际应用。在流体之间传递热能的热交换器用于制冷系统、燃料电池以及用于汽车和飞机的内燃机的散热。

2019年,中国的热交换器市场规模约为1168亿元,根据3D科学谷的市场研究,通过3D打印-增材制造技术,特别是选区激光熔化金属3D打印技术(SLM)带来了下一代热交换器的制造,譬如以热管形式的针状翅片代替了常规针状翅片板式热交换器中的针状翅片。当前的针翅式热交换器适用于各种各样的热管类别,包括回路热管、毛细管泵热管、脉动热管、可变电导率热管、旋转热管和吸附热管。

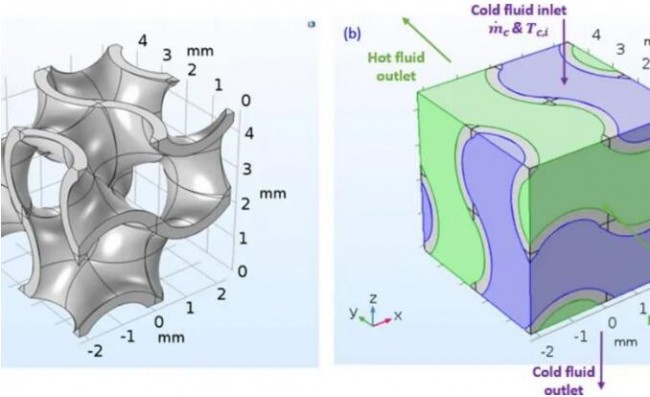

《应用热工程》由格拉斯哥大学的工程师发表的一篇新论文上揭示了3D打印热交换器的效率提高了 50%。使用重复的螺旋结构设计创建。这其中,热交换器中的螺旋结构的尺寸为 4.6mm x 4.6mm x 4.6mm 且壁厚为 300um。

其开发人员表示,这种新型轻型 3D 打印换热器具有迷宫般的重复陀螺结构设计,比传统的同类产品更紧凑、更高效,该系统利用微尺度表面的独特特性来制造高性能热交换器。

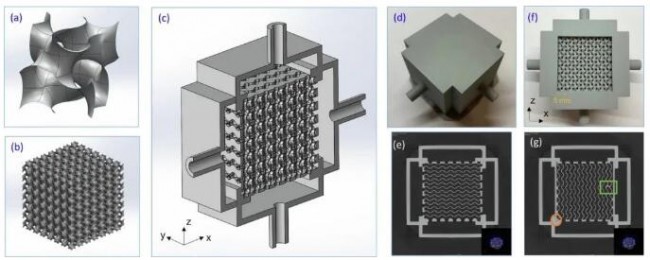

陀螺晶格紧凑型换热器的设计和制造 (a) 4.6mm x 4.6mm x 4.6mm 的陀螺晶胞的 CAD 表面模型 (b) 包含 7 x 7 x 7 螺旋晶胞阵列的螺旋晶格交换器核心的 CAD 模型壁厚为 300 微米,孔隙率为 80% (c) 热交换器的 CAD 截面图清楚地描绘了螺旋体芯、覆盖板和集管组件 (d) 3D 打印热交换器 (e) 的 X 射线微计算机断层扫描图像穿过热交换器中间高度的平面和 (f) 没有盖板的 3D 打印热交换器 (g) 小尺度缺陷。

陀螺晶格紧凑型换热器的设计和制造 (a) 4.6mm x 4.6mm x 4.6mm 的陀螺晶胞的 CAD 表面模型 (b) 包含 7 x 7 x 7 螺旋晶胞阵列的螺旋晶格交换器核心的 CAD 模型壁厚为 300 微米,孔隙率为 80% (c) 热交换器的 CAD 截面图清楚地描绘了螺旋体芯、覆盖板和集管组件 (d) 3D 打印热交换器 (e) 的 X 射线微计算机断层扫描图像穿过热交换器中间高度的平面和 (f) 没有盖板的 3D 打印热交换器 (g) 小尺度缺陷。

© 《应用热工程》

根据3D科学谷,热交换器非常适合通过增材制造的方式来制造,不过仅仅是外观吸引人的或通过创成式式实现的热交换器设计本身往往是不够的。对AM-增材制造设计(DfAM)的深度了解是关键,根据3D科学谷的市场观察,这其中还包括对传热/流体力学的基本原理的掌握,对热流体模拟仿真和AM-增材制造过程的深刻理解和结合,这是取得令人信服的竞争性结果所必需的。

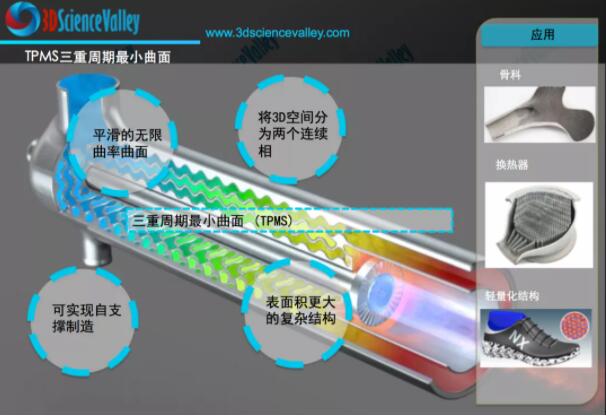

Gyroids 是一组螺旋胞元设计的基本元素,这些设计使用三重周期性最小表面几何形状构建,具有非自相交和高度对称的周期性表面。

根据3D科学谷,3D打印热交换器设计中的多孔结构可以根据它们的孔隙连通性(开放和封闭孔隙)以及孔隙拓扑和尺寸的规律性(随机和非随机)进行分类。有序的孔形状满足细胞向内生长所需的互连性,具有非随机设计的多孔结构涉及基于点阵晶格和 TPMS 的晶胞。为了实现所需要的产品性能,需要优化诸如孔形状、孔径、孔隙率、孔互连性和微拓扑表面特征等物理特性。

该团队选择在他们的热交换器中使用重复螺旋结构,因为热交换的有效性与其表面积有关——表面积越大,流体将热能从一个传递到另一个的机会就越大。这意味着具有较大表面积的物体可以比具有更有限表面积的物体更快地冷却或加热流体。

通过从这个密集的迷宫,研究人员能够证明当水以每分钟 100 到 270 毫米的速度流过热交换器时,温度会发生 10 到 20 摄氏度的变化。

该团队测量了他们的新换热器的传热系数——衡量其在流体与其表面之间传递热量的有效性——因此他们可以确定它在一系列不同尺寸的传统换热器中的表现,这些换热器的材料可以由包括塑料和金属制造。

传统的热交换器包括大量的流体通道,每个流体通道都是使用板,条,箔,鳍,歧管等的某种组合形成的。这些部件中的每一个都必须单独定位,定向并连接到支撑结构,例如,通过钎焊,焊接或其他连接方法。这种热交换器的组装相关的制造时间和成本非常高,并且由于形成的接头数量,流体通道之间或从热交换器泄漏的可能性通常增加。而这种制造极限也限制了热交换流体通道及其中包括的热交换特征的数量、尺寸和构造。然而,3D打印为热交换器的制造另辟蹊径,减少了焊接需要,增加了热交换表面积,优化了压降。-3D科学谷

研究人员发现,尽管他们新开发的原型只有原设计尺寸的10%,但他们的新热交换器的效率比热力学等效、效率最高的逆流式热交换器高 50%。

据估计,3D 打印热交换器的效率提高了 50%。使用重复的螺旋结构设计创建。

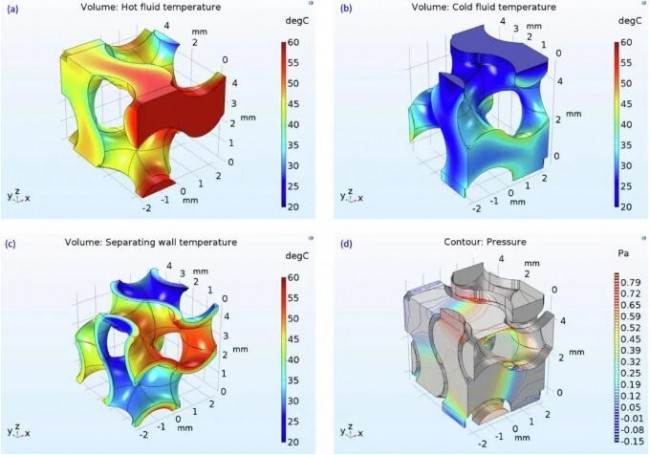

(a) 热流体 (b) 冷流体 (c) 分隔壁和 (d) 对应于实验测试编号 1 的压力等值线的模拟热等值面

(a) 热流体 (b) 冷流体 (c) 分隔壁和 (d) 对应于实验测试编号 1 的压力等值线的模拟热等值面

© 《应用热工程》

该案例表明3D打印与TPMS螺旋结构结合,能够开发更小、更轻、更高效的热交换器可以帮助开发需要更少功率的制冷系统,或者可以开发更有效地实现冷却的高性能发动机。

总之,与热交换器增材制造-3D打印技术共同进化的,还有热交换器的设计范式。通过算法工程快速自动生成的热交换器设计技术,正与3D打印增材制造技术进行融合,以智能化的方式驱动下一代热交换产品应用发展。

(责任编辑:admin)

微电热成型 (μETF)技术制

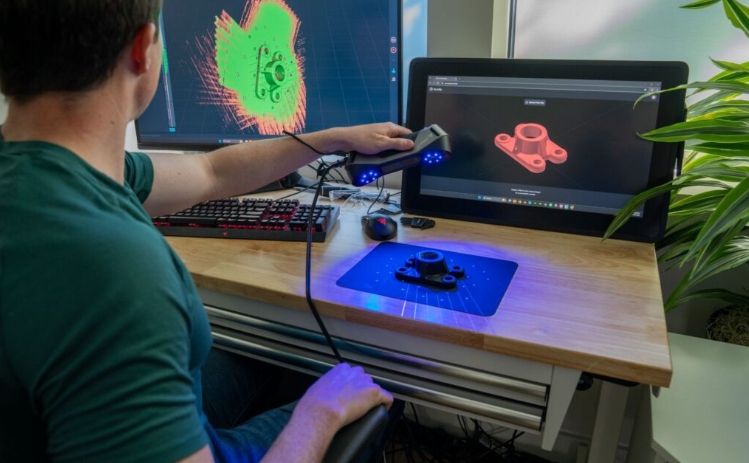

微电热成型 (μETF)技术制 Backflip推出用于3D扫描至

Backflip推出用于3D扫描至 潜力巨大,本田汽车正将3D

潜力巨大,本田汽车正将3D 最新Science子刊:生物3D

最新Science子刊:生物3D VERIGRAFT获得120万欧元Eu

VERIGRAFT获得120万欧元Eu 美国纽约大学《Biofabrica

美国纽约大学《Biofabrica 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强 《Science》:一

《Science》:一 国产大尺寸陶瓷3D

国产大尺寸陶瓷3D 南京工业大学:基

南京工业大学:基