镍钛合金增材制造工艺图的预测分析建模与实验验证(2)

时间:2022-04-12 15:52 来源:江苏激光联盟 作者:admin 阅读:次

导读:本文探讨了镍钛合金增材制造工艺图的预测分析建模与实验验证。本文为第二部分。

3. 结果和讨论

3.1. 熔池尺寸的分析预测

图3(a)显示了温度等值线图和熔池边界(由黑线表示)的示例,其中250 W激光功率和1250 mm / s扫描速度产生的热输入。根据E-T模型解析解的热结果,可以计算熔池尺寸。熔池宽度和长度作为激光功率(P)和扫描速度(v)的函数分别如图3(b)和(c)所示。可以看出,熔池的宽度和长度随着激光功率的增加或扫描速度的降低而增加(图3(b)和(c)),这意味着P和v都是对熔池构型和各激光轨迹内的热场有显著影响的参数。

图 3(a)温度等值线(用g绘制)和熔池边界(用黑色实线表示)的横截面图来自 E-T 模型;(b)熔池宽度和(c)长度作为激光功率和扫描速度的函数。

为了验证E-T模型的准确性,进行了实验验证。图4(a)说明了E-T模型在预测熔池宽度方面的适用性,而图4(e)–(h)显示了熔池宽度的实验结果,可以看出,该结果与从分析溶液中获得的值非常匹配。熔池宽度的最小和最大预测误差分别为~3%和~9%,这表明E-T模型预测熔池宽度的合理准确性。图4(b)显示,E-T模型(带有实心杆符号的红色虚线)低估了熔池深度。由于Eagar-Tsai模型旨在描述传导模式激光熔化并假设恒定的热物理性质,如果L-PBF从热传导变为锁孔模式,则很难获得准确的熔池深度估计,特征为高能输入条件。如图4(b)所示,G-S模型(带有开放圆圈的紫色虚线)在预测熔池深度方面比E-T模型具有更好的精度。G-S模型预测的深度与实验测量的深度之间的最大偏差约为23%,这大大低于E-T预测深度的约50%的偏差。因此,G-S 模型进一步用于预测熔池深度。由G-S模型预测的具有各种激光功率和扫描速度的熔池深度如图4(c)所示。

图4 E-T模型和G-S模型预测的熔体池(a)宽度和(b)深度的实验测量比较;(c)基于G-S模型,熔池深度与激光功率和扫描速度的关系;(d)匙孔诱导的孔隙形成过程图;(e)-(h)用相同的激光功率和不同的扫描速度制备的L-PBF镍钛诺的截面,显示熔池特性。

由于难以测量熔池长度,并且缺乏文献中的可用数据,因此很难在计算结果和实验结果之间进行直接比较。正如Prompoppatum等人报道的那样,如果在E-T模型中仅使用室温热属性,并且温度与热扩散率之间存在正相关关系,则熔池长度将被高估。他们提出了一个校正因子来补偿缺乏温度依赖性属性,从而提高了熔池长度的预测精度。遵循类似的策略,并考虑到熔池周围的粉末具有接近熔点的事实,在E-T模型中使用了镍钛诺的高温(接近熔点的1500 K)热特性来提高预测准确性。熔池长度的验证将结合球状现象在第3.3节中进一步讨论。

3.2.处理地图和实验验证

如上所述,该分析方法可以合理准确地估计熔池尺寸和匙孔的发生。因此,结合2.1节介绍的缺陷形成准则和分析方法预测的熔体池尺寸,可以绘制出镍钛合金L-PBF的加工图。图5描述了具有四种线性能量密度条件的处理图。不同加工条件下制备的Nitinol试样的实验结果见表2,如图5所示。

图5 镍钛诺l - ppbf的处理图,显示了不同处理参数制作的样品的实验数据的位置。

根据这些加工窗口(图5),激光功率应在50-320 W的范围内,以允许制造全致密的镍钛诺零件。除了创建无缺陷零件外,还应考虑构建率(BR)。

根据第2.1节中介绍的缺陷标准,锁孔引起的孔隙和球体主要取决于热输入相关参数(激光功率,扫描速度和激光束大小)和热物理性质。对于镍钛诺和恒定的激光束直径为80μm,锁孔诱导的孔隙和球的制度可以通过激光功率和扫描速度来确定。因此,锁孔诱导的孔(左上角)和球状(右上角)有固定的机制,如图5所示。

熔融的缺乏取决于熔池尺寸(与激光功率和扫描速度有关)、舱口距离和层厚度。因此,这些参数可用于确定处理图中缺乏融合边界(如图5所示)。

图5(a)显示,随着舱口距离的增加(从100到140μm),完全致密区域变窄,同时保持30μm的恒定层厚度,样品A1,A2和A3在加工图中共享相同的位置(图5(a)),因为它们是用相同的激光功率250 W和1250 mm / s的扫描速度制造的。图5(a)接近球状和缺乏融合的边界。

图5(b)显示了样品A4、A5和A9的处理图,其舱口距离从120到187μm不等,扫描速度较低,为800 mm/s(与图5(a)中的1250 mm/s相比)。可以看出,全致密区域随着舱口距离的增加而减小。样品A9属于缺乏融合状态(图5(b)中黑色虚线包围的纯绿色区域)。

如图5(c)所示,一旦选择了剖面线距离和层厚度,就可以确定完全致密区域(纯绿色区域)的边界。A3、A5 和 A7 的位置取决于施加的线性能量密度。

图5(d)显示了与舱口距离和层厚度同时变化相对应的处理图。h = 120和t = 75μm的完全致密区域由蓝线表示(图5(d)),h = 140和t = 60μm的区域由黑色破折号线表示(图5(d))。样品 A6 和 A8(在加工图中共享相同位置,并以白色标记)以 250/500 (J/mm)的高线性能量密度制造,并且都容易受到锁孔诱导的孔隙形成的影响(图 5(d))。

第一种成球现象的示意图,其特征是由有限的液体形成引起的粗球形烧结团。

液相的形成量取决于烧结系统的工作温度,在单线扫描时,由激光功率和扫描速度两个主要参数控制。在一定的扫描速度下,超固相烧结温度随着激光功率的降低而降低,导致液相的生成量减少。因此,液固混合物的粘度变得相当高,妨碍了液体流动和颗粒重排。这反过来又降低了液体与固体颗粒结合时的整体流变性能。因此,每个光点辐照区的熔融物质倾向于聚集成一个单独的粗化球体,其直径约为激光束的直径。这种球化现象的起始过程如上图所示。在这种情况下,相邻球之间无法获得有效的结合,因为有限的液体量阻止了金属团聚体之间烧结颈的充分生长。另一方面,低激光功率导致熔体过冷度受限。因此,这些固化球的表面层形成了粗化、不连续的枝晶结构,这是激光烧结粉末的固有弱点。

为了定量评价L-PBF NiTi零件的致密化程度,将相对密度为99%的阈值定义为较好的致密化水平。如图6所示,A2和A8样品的Ev为56 J/mm3, A7样品的Ev为99 J/mm3,可以得到较好的致密。这些结果表明,体积能量密度可以作为制备致密Nitinol零件的粗略指南。然而,由于Ev作为描述L-PBF的设计参数在估算L-PBF零件相对密度方面的精度较低,其适用性受到限制。

图6 测量了不同工艺参数制作的L-PBF镍钛诺样品的相对密度随体积能量输入的函数(黑色虚线标出相对密度99%的阈值,表示较好的致密化水平)。

3.3 球化现象的表征

成球是典型的L-PBF工艺缺陷。由于L-PBF是逐行逐层进行的。球化会导致激光珠的不连续性,并阻碍后续粉末层[22]的均匀沉积。因此,在进行工艺优化时,应仔细考虑影响球化的因素。

图7显示了相同线性能量密度(250/1250 J/mm),但不同舱口距离的A1-A3样品的顶表面。A3(开口距离为140µm)(图7(c))中可以看到小尺寸球化和小间隙的激光轨迹,这意味着250/1250µm (J/mm)的线能密度和140µm的开口距离接近球化起始边界。结果也与我们的预测一致(图5(a))。从而证明了熔池尺寸解析预测在估算球化效果方面的可行性。

图7 (a) 100µm, (b) 120µm, (c) 140µm, (d) A1-A3样品熔体池宽度和高度的重叠率。

如图7所示,缩小舱口距离可以很好地缓解成球效应。与其他样品A4-A9相比,A3试样在恒定的激光功率(250w)和较高的扫描速度(1250 mm/s)下产生了球化效应,导致了熔池的不稳定性,熔体倾向于具有较大的表面能。因此,形成了由若干个小球组成的粗糙激光轨迹。

由于重叠比增加(图7(d)),通过减少舱口距离诱导,能量输入增加和先前轨道的重新熔化得到增强,这可以降低熔体的粘度。

为了更好地理解L-PBF Nitinol合金中的球化现象,制作了不同开口距离(图5(b))和线性能量密度(图5(c))的样品。如图5(b)所示,采用激光功率为250 W、扫描速度为800 mm/s的加工参数,可以避免小孔引起的气孔和球化。正如预期的那样,随着线性能量密度的增加,扫描速度的降低(图8(a) - (f)),产生了连续的、无球化的激光轨迹,这是由于有足够的液体形成和熔体粘度的降低。然而,应该注意的是,尽管球化现象被消除,但裂纹被引入。与250/1250 (J/mm)线性能量密度制备的Nitinol样品的球化效应相似,250/800 (J/mm)线性能量密度制备的Nitinol样品的球化效应也随着开口距离的减小而减弱(图9(a) - (f))。

但A4试样仍有裂缝(在El为250/800 (J/mm)时,缺口距离缩小至120,如图9(a)和(d)所示)。考虑到裂纹对AM零件的严重负面影响,特别是对极限功能性能、疲劳寿命和断裂韧性的影响,应尽量避免裂纹。因此,在目前的工作中,优化了线能密度El为250/1250 (J/mm),并通过缩小舱口距离来控制成球。L-PBF Nitinol零件的裂纹形成将在第3.6节中讨论。

图8 (a)和(d) El = 250/1250 (J/mm)的A3试样;(b)和(e) El =250/800 (J/mm)的A5样品;(c)和(f) El = 250/600 (J/mm)的A7试样。

图9 扫描电镜(SEM)显示了不同开口距离、恒定线能密度为250/800 (J/mm)的L-PBF Nitinol合金的表面形貌:(a)和(d) h = 120 μ m的A4试样;(b)和(e) h = 140 μ m的A5样品;(c)和(f) h = 187 μ m的A9样品。

3. 结果和讨论

3.1. 熔池尺寸的分析预测

图3(a)显示了温度等值线图和熔池边界(由黑线表示)的示例,其中250 W激光功率和1250 mm / s扫描速度产生的热输入。根据E-T模型解析解的热结果,可以计算熔池尺寸。熔池宽度和长度作为激光功率(P)和扫描速度(v)的函数分别如图3(b)和(c)所示。可以看出,熔池的宽度和长度随着激光功率的增加或扫描速度的降低而增加(图3(b)和(c)),这意味着P和v都是对熔池构型和各激光轨迹内的热场有显著影响的参数。

图 3(a)温度等值线(用g绘制)和熔池边界(用黑色实线表示)的横截面图来自 E-T 模型;(b)熔池宽度和(c)长度作为激光功率和扫描速度的函数。

为了验证E-T模型的准确性,进行了实验验证。图4(a)说明了E-T模型在预测熔池宽度方面的适用性,而图4(e)–(h)显示了熔池宽度的实验结果,可以看出,该结果与从分析溶液中获得的值非常匹配。熔池宽度的最小和最大预测误差分别为~3%和~9%,这表明E-T模型预测熔池宽度的合理准确性。图4(b)显示,E-T模型(带有实心杆符号的红色虚线)低估了熔池深度。由于Eagar-Tsai模型旨在描述传导模式激光熔化并假设恒定的热物理性质,如果L-PBF从热传导变为锁孔模式,则很难获得准确的熔池深度估计,特征为高能输入条件。如图4(b)所示,G-S模型(带有开放圆圈的紫色虚线)在预测熔池深度方面比E-T模型具有更好的精度。G-S模型预测的深度与实验测量的深度之间的最大偏差约为23%,这大大低于E-T预测深度的约50%的偏差。因此,G-S 模型进一步用于预测熔池深度。由G-S模型预测的具有各种激光功率和扫描速度的熔池深度如图4(c)所示。

图4 E-T模型和G-S模型预测的熔体池(a)宽度和(b)深度的实验测量比较;(c)基于G-S模型,熔池深度与激光功率和扫描速度的关系;(d)匙孔诱导的孔隙形成过程图;(e)-(h)用相同的激光功率和不同的扫描速度制备的L-PBF镍钛诺的截面,显示熔池特性。

由于难以测量熔池长度,并且缺乏文献中的可用数据,因此很难在计算结果和实验结果之间进行直接比较。正如Prompoppatum等人报道的那样,如果在E-T模型中仅使用室温热属性,并且温度与热扩散率之间存在正相关关系,则熔池长度将被高估。他们提出了一个校正因子来补偿缺乏温度依赖性属性,从而提高了熔池长度的预测精度。遵循类似的策略,并考虑到熔池周围的粉末具有接近熔点的事实,在E-T模型中使用了镍钛诺的高温(接近熔点的1500 K)热特性来提高预测准确性。熔池长度的验证将结合球状现象在第3.3节中进一步讨论。

3.2.处理地图和实验验证

如上所述,该分析方法可以合理准确地估计熔池尺寸和匙孔的发生。因此,结合2.1节介绍的缺陷形成准则和分析方法预测的熔体池尺寸,可以绘制出镍钛合金L-PBF的加工图。图5描述了具有四种线性能量密度条件的处理图。不同加工条件下制备的Nitinol试样的实验结果见表2,如图5所示。

图5 镍钛诺l - ppbf的处理图,显示了不同处理参数制作的样品的实验数据的位置。

根据这些加工窗口(图5),激光功率应在50-320 W的范围内,以允许制造全致密的镍钛诺零件。除了创建无缺陷零件外,还应考虑构建率(BR)。

根据第2.1节中介绍的缺陷标准,锁孔引起的孔隙和球体主要取决于热输入相关参数(激光功率,扫描速度和激光束大小)和热物理性质。对于镍钛诺和恒定的激光束直径为80μm,锁孔诱导的孔隙和球的制度可以通过激光功率和扫描速度来确定。因此,锁孔诱导的孔(左上角)和球状(右上角)有固定的机制,如图5所示。

熔融的缺乏取决于熔池尺寸(与激光功率和扫描速度有关)、舱口距离和层厚度。因此,这些参数可用于确定处理图中缺乏融合边界(如图5所示)。

图5(a)显示,随着舱口距离的增加(从100到140μm),完全致密区域变窄,同时保持30μm的恒定层厚度,样品A1,A2和A3在加工图中共享相同的位置(图5(a)),因为它们是用相同的激光功率250 W和1250 mm / s的扫描速度制造的。图5(a)接近球状和缺乏融合的边界。

图5(b)显示了样品A4、A5和A9的处理图,其舱口距离从120到187μm不等,扫描速度较低,为800 mm/s(与图5(a)中的1250 mm/s相比)。可以看出,全致密区域随着舱口距离的增加而减小。样品A9属于缺乏融合状态(图5(b)中黑色虚线包围的纯绿色区域)。

如图5(c)所示,一旦选择了剖面线距离和层厚度,就可以确定完全致密区域(纯绿色区域)的边界。A3、A5 和 A7 的位置取决于施加的线性能量密度。

图5(d)显示了与舱口距离和层厚度同时变化相对应的处理图。h = 120和t = 75μm的完全致密区域由蓝线表示(图5(d)),h = 140和t = 60μm的区域由黑色破折号线表示(图5(d))。样品 A6 和 A8(在加工图中共享相同位置,并以白色标记)以 250/500 (J/mm)的高线性能量密度制造,并且都容易受到锁孔诱导的孔隙形成的影响(图 5(d))。

第一种成球现象的示意图,其特征是由有限的液体形成引起的粗球形烧结团。

液相的形成量取决于烧结系统的工作温度,在单线扫描时,由激光功率和扫描速度两个主要参数控制。在一定的扫描速度下,超固相烧结温度随着激光功率的降低而降低,导致液相的生成量减少。因此,液固混合物的粘度变得相当高,妨碍了液体流动和颗粒重排。这反过来又降低了液体与固体颗粒结合时的整体流变性能。因此,每个光点辐照区的熔融物质倾向于聚集成一个单独的粗化球体,其直径约为激光束的直径。这种球化现象的起始过程如上图所示。在这种情况下,相邻球之间无法获得有效的结合,因为有限的液体量阻止了金属团聚体之间烧结颈的充分生长。另一方面,低激光功率导致熔体过冷度受限。因此,这些固化球的表面层形成了粗化、不连续的枝晶结构,这是激光烧结粉末的固有弱点。

为了定量评价L-PBF NiTi零件的致密化程度,将相对密度为99%的阈值定义为较好的致密化水平。如图6所示,A2和A8样品的Ev为56 J/mm3, A7样品的Ev为99 J/mm3,可以得到较好的致密。这些结果表明,体积能量密度可以作为制备致密Nitinol零件的粗略指南。然而,由于Ev作为描述L-PBF的设计参数在估算L-PBF零件相对密度方面的精度较低,其适用性受到限制。

图6 测量了不同工艺参数制作的L-PBF镍钛诺样品的相对密度随体积能量输入的函数(黑色虚线标出相对密度99%的阈值,表示较好的致密化水平)。

3.3 球化现象的表征

成球是典型的L-PBF工艺缺陷。由于L-PBF是逐行逐层进行的。球化会导致激光珠的不连续性,并阻碍后续粉末层[22]的均匀沉积。因此,在进行工艺优化时,应仔细考虑影响球化的因素。

图7显示了相同线性能量密度(250/1250 J/mm),但不同舱口距离的A1-A3样品的顶表面。A3(开口距离为140µm)(图7(c))中可以看到小尺寸球化和小间隙的激光轨迹,这意味着250/1250µm (J/mm)的线能密度和140µm的开口距离接近球化起始边界。结果也与我们的预测一致(图5(a))。从而证明了熔池尺寸解析预测在估算球化效果方面的可行性。

图7 (a) 100µm, (b) 120µm, (c) 140µm, (d) A1-A3样品熔体池宽度和高度的重叠率。

如图7所示,缩小舱口距离可以很好地缓解成球效应。与其他样品A4-A9相比,A3试样在恒定的激光功率(250w)和较高的扫描速度(1250 mm/s)下产生了球化效应,导致了熔池的不稳定性,熔体倾向于具有较大的表面能。因此,形成了由若干个小球组成的粗糙激光轨迹。

由于重叠比增加(图7(d)),通过减少舱口距离诱导,能量输入增加和先前轨道的重新熔化得到增强,这可以降低熔体的粘度。

为了更好地理解L-PBF Nitinol合金中的球化现象,制作了不同开口距离(图5(b))和线性能量密度(图5(c))的样品。如图5(b)所示,采用激光功率为250 W、扫描速度为800 mm/s的加工参数,可以避免小孔引起的气孔和球化。正如预期的那样,随着线性能量密度的增加,扫描速度的降低(图8(a) - (f)),产生了连续的、无球化的激光轨迹,这是由于有足够的液体形成和熔体粘度的降低。然而,应该注意的是,尽管球化现象被消除,但裂纹被引入。与250/1250 (J/mm)线性能量密度制备的Nitinol样品的球化效应相似,250/800 (J/mm)线性能量密度制备的Nitinol样品的球化效应也随着开口距离的减小而减弱(图9(a) - (f))。

但A4试样仍有裂缝(在El为250/800 (J/mm)时,缺口距离缩小至120,如图9(a)和(d)所示)。考虑到裂纹对AM零件的严重负面影响,特别是对极限功能性能、疲劳寿命和断裂韧性的影响,应尽量避免裂纹。因此,在目前的工作中,优化了线能密度El为250/1250 (J/mm),并通过缩小舱口距离来控制成球。L-PBF Nitinol零件的裂纹形成将在第3.6节中讨论。

图8 (a)和(d) El = 250/1250 (J/mm)的A3试样;(b)和(e) El =250/800 (J/mm)的A5样品;(c)和(f) El = 250/600 (J/mm)的A7试样。

图9 扫描电镜(SEM)显示了不同开口距离、恒定线能密度为250/800 (J/mm)的L-PBF Nitinol合金的表面形貌:(a)和(d) h = 120 μ m的A4试样;(b)和(e) h = 140 μ m的A5样品;(c)和(f) h = 187 μ m的A9样品。

(责任编辑:admin)

最新内容

热点内容

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,将与nuF

Titomic又一合作,将与nuF 荷兰公司将开设3D打印船舶

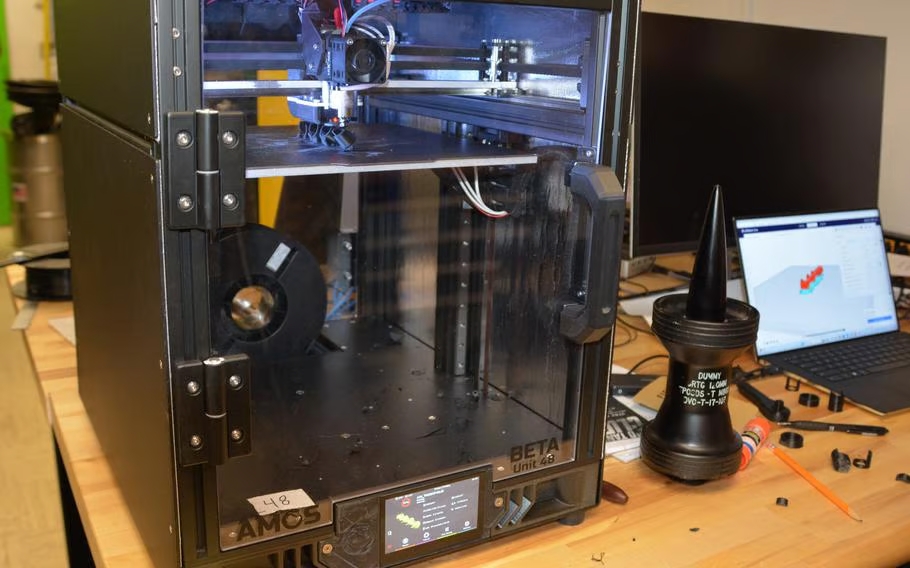

荷兰公司将开设3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz带宽+超90%辐射效率

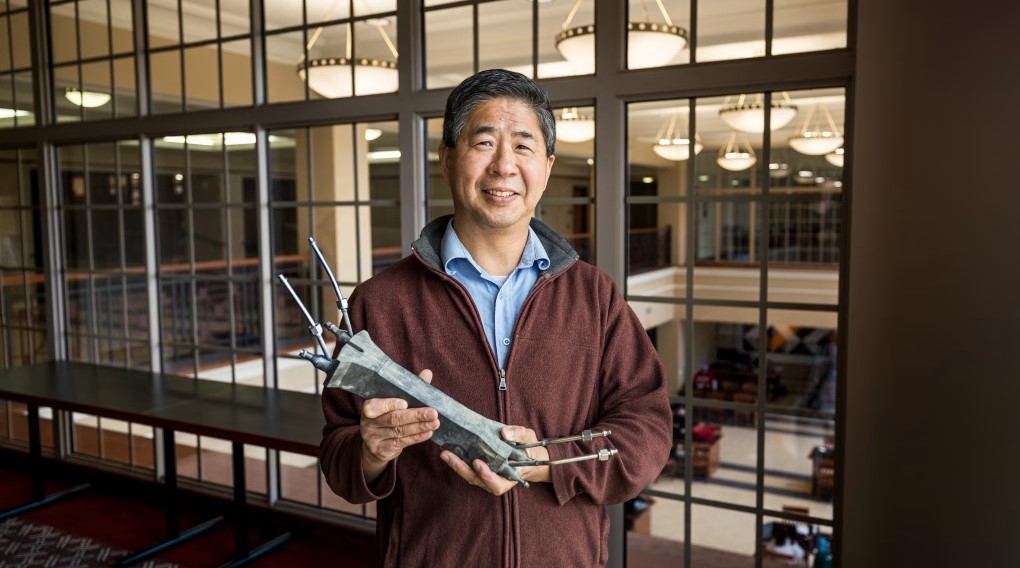

590MHz带宽+超90%辐射效率 威斯康星大学麦迪逊分校工

威斯康星大学麦迪逊分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印构建内

3D生物打印构建内 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强