混合金属增材制造:最新研究进展(2)(2)

时间:2022-03-23 09:46 来源:江苏激光联盟 作者:admin 阅读:次

4. 金属混合增材制造

4.1. 具有多热源的金属高温焊接

基于多热源利用的金属混合增材制造属于图6的I.A组(辅助工艺),热能源仅辅助主要增材制造工艺。这种想法在2000年代中期开始引起人们的注意,其根源在于新型混合焊接工艺的开发,该工艺能够通过电弧辅助激光,克服激光焊接在间隙限制、涂层损坏和熔融材料内气孔形成方面的局限性(Ono,2002)。

使用多种热能的概念最终在MAM领域得以实现,通过提供补充能源来提高工艺稳定性。例如,Qian等人(2006年)提出利用激光辅助等离子弧直接能量沉积(PA-ED)系统。Zhang等人(2006年)评估了这种新的混合制造辅助工艺,称为“激光等离子体沉积制造”,并总结了其在获得快速厚且均匀的涂层沉积方面的能力,以及比原始(非辅助)PA-ED系统提供的更好的机械性能。

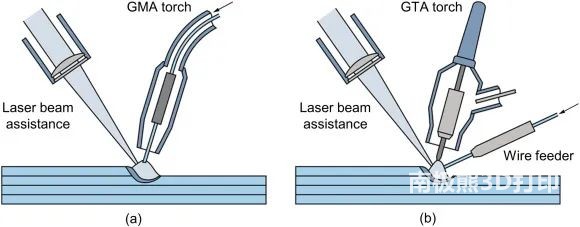

最近,Zhang等人(2018)开发了一种激光辅助GMA-DED系统,用于制作薄壁铝试样,并证明了该概念在控制高度和壁宽均匀性方面的有效性(图7a)。其他研究人员专注于评估和分析这种新型混合增材制造工艺的微观结构(Liu等人,2020年)和沉积策略(Li等人,2020年)。

图7 金属增材制造示意图,其中(a)GMA-DED和(b)GTA-DED系统由激光热源辅助。

Wu等人(2020年)利用激光辅助GTA-DED变体制作了铝试样(图7b),与其他AM工艺制作的试样相比,该试样显示出良好的微观结构和机械性能,以及较小的裂纹和气孔发生率。

4.2. 金属HAM与材料去除工艺

金属增材制造(MAM)与材料去除工艺(也称为“减材工艺”)的混合可分为两类:

(a)在后处理级别利用材料去除工艺,以获得制造零件所需的几何精度、尺寸公差和表面质量;

(b)在制造过程中整合材料去除过程,以获得不可能(或非常困难且昂贵)通过增材制造或材料去除操作单独生产的零件。

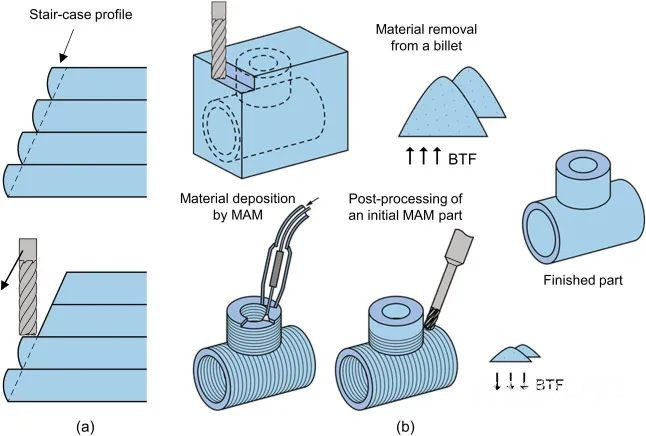

本文将不考虑第一类,因为后处理材料去除操作是大多数金属增材制造(MAM)路线的固有操作,以确保制造的零件符合设计规范。其中一个例子是移除图8a所示金属构件的“楼梯”轮廓。

图8 (a)在后处理级别使用金属去除工艺以消除金属制造零件的“阶梯”轮廓的示意图,以及(b)传统金属去除工艺和混合增材制造工艺与材料去除的BTF比率比较。

这种类型的集成早已得到认可,并体现在混合制造系统的可用性中,该系统具有组合铣削/车削和MAM功能,可在较短的交付周期内使用单一夹具生产现成的复杂金属制造零件(Lorenz et al.,2015;Merklein et al.,2016)。

虽然这一类别可以被认为是最简单的,但不可能低估其在降低总体材料和能源消耗方面的重要性。在加工昂贵且难以加工的材料(如钛或镍基超级合金)的情况下,这一点得到了进一步认可,因为购买飞行(BTF)比率(图8b)的降低,即初始工件的质量与成品零件的质量之比,通过将金属增材制造(MAM)与后处理水平的材料去除相结合,可以非常有效地降低总体制造成本和材料浪费(Seow等人,2019年)。

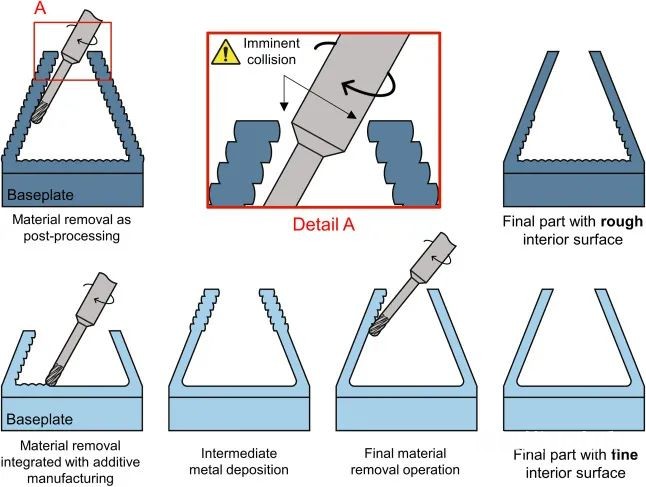

第二类允许生产具有复杂特征的各种复杂零件,但也包括图9所示的简单零件。事实上,在图9所示的制造零件中,尝试在“后处理水平”(即MAM循环结束后)使用金属去除操作是不可行的,因为切削刀具访问受限。在这种情况下,悬边、浅截面或复杂特征的加工必须与制造过程中的材料沉积一起进行(Luo和Frank,2010)。

图9 在制造过程中,将金属增材制造和材料去除相结合,以制造最终的金属零件。

从上述第二类的角度来看,金属增材制造与材料去除过程的整合始于20世纪90年代中期。Fessler等人(1996)和科洛克等人(1996)结合了早期的L-DED系统,该系统由激光器和耦合送粉系统组成,(当时广泛用于激光熔覆的设备),配有高速铣床,在金属沉积的中间阶段执行材料去除操作。

然而,通过定制MAM工艺和/或材料去除操作,去除材料的金属HAM研究在2000年中期才开始扩大和巩固。例如,Kerschbaumer和Ernst(2004)重新审视了早期的概念,并在刀具轨迹生成、激光电源性能和送粉定制策略方面提供了进一步的见解。Sreenathbabu等人(2005年)将GMA-DED集成到CNC铣削系统中,用于将不规则层加工成更精确的平面形状。Song等人(2005年)在铣床上组装了两个GMA焊炬和一个激光器,以获得一个混合多任务系统,该系统能够通过自动调幅工具切换设备提供更精确和选择性的金属沉积。

在开发混合多任务系统的同一系列产品中,Kovacevic和Valant(2006)为一个六轴机器人系统申请了专利,该系统用于制造具有等离子和激光沉积能力的金属零件。Xinhong等人(2010年)开发了一个结合PA-DED增材制造和铣削的系统,以制造由镍超级合金制成的航空发动机双螺旋整体叶轮。

这些例子和上面没有提到的其他例子,刺激机床行业在2010年代早期开发并商业化第一个混合增材制造系统。DMG Mori推出了LASERTEC 65 3D混合系统,该系统将L-DED材料沉积(激光头通过同轴喷嘴进行材料沉积)与全五轴铣床相结合(伍德科克,2014年)。马扎克推出了Integrex i-400 a.m.,该产品还基于L-DED与五轴加工能力的结合(混合制造技术,2014)。

事实上,目前大多数可用的内部和商用混合增材制造系统都基于DED技术,因为它具有更大的灵活性,可以将增材和减材工艺组合到一台机器中(Manogharan等人,2015)。

第一个基于PBF技术的混合增材制造系统是Lumex Avance-25 byMatsuura(2020)。该系统将LPBF的材料沉积与高速铣削相结合,并因其完善模具外部轮廓、表面粗糙度和腐蚀特性的潜力而受到关注(Ahn,2011)。

为了提高金属沉积的灵活性,3D Hybrid(2020)公司目前提供了将GMA-DED、L-DED和冷喷涂头(通常用于涂层应用)集成到CNC加工中心的可能性。

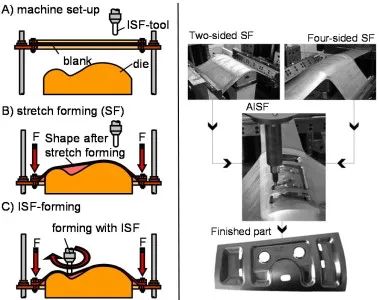

复合拉伸成形和AISF。

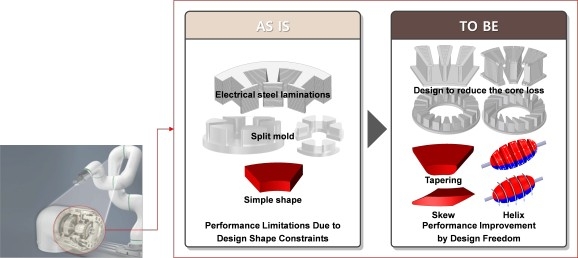

非对称增量板料成形(AISF)是一种适用于钣金件小批量生产的柔性成形工艺。但存在薄度过大、几何精度低、工艺持续时间长、缺乏可靠的虚拟工艺规划工具等问题。为了克服这些限制,拉伸成形和AISF的结合得到了发展 (上图)。

4.3 金属HAM与成形工艺

金属增材制造(MAM)与成形工艺的杂交,通过成形生产出中批量或大批量的半成品,然后通过增材制造添加额外的功能元素,被认为是一种有效的方法,将传统的成型工艺路线延伸到定制的、以客户为导向的产品制造中(Merklein, 2016)。

金属冲压成形工艺的另一个方面是,通过增材制造优化几何形状的预制件结构,以确保在小批量、单级成形操作中无缺陷流动和模具填充,并具有较小的金属损耗(Silva等人,2017年)。

最后,也有可能将MAM与成形工艺结合起来,以改善沉积金属在工艺路线期间和结束时的性能。在连接这值得一提的是,MAM的利用率提高的表面形成工具(如提高硬度、磨损和抗氧化性能工具)( Hofmann等, 2015)这里不考虑,因为它不适合混合制造第三节中给出的定义。基于相同的原因,通过增材制造制造金属成形工具(Juncker等人,2015)并不包括在下文中。

考虑到之前的框架,作者决定将金属增材制造(MAM)与成形工艺的组合分为四种不同的类别:

-与工艺相结合,提高沉积金属的性能;

-与大体积成形工艺集成;

-与板材成形工艺集成;

-通过成形过程的整合与连接;

4.3.1 与工艺相结合,提高沉积金属的性能

将金属混合增材制造与改善沉积金属性能的工艺相结合的根源在于机械表面处理。本节要考虑的第一个整体是,在搅拌摩擦焊产生的焊接珠上施加压力,作为控制残余应力和变形的一种手段(Altenkirch等人,2009年),找到附加的根源。这一过程,以下称为“表面轧制”,通过一个坚硬和高度抛光的滚轮,使焊缝表面发生塑性变形,以提高表面光洁度,并产生压应力,以抵消焊接加热-冷却循环产生的残余应力。

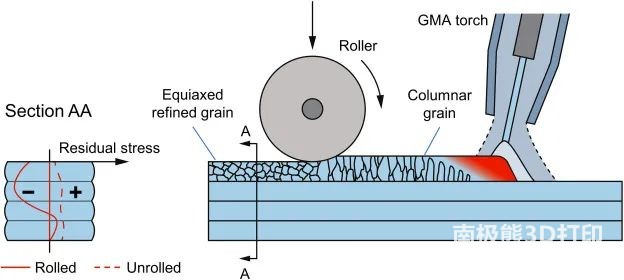

Colegrove等人(2013)对基于waam工艺的连续沉积层进行了首次表面轧制(图10)。过程是在每一个新的层冷却到near-ambient温度和结果展示了其积极的影响在减少残余应力和变形,还在最后的微观结构,由于减少晶粒尺寸由塑性变形引起的动态再结晶引起的。

图10 由WAAM与表面轧制组合而成的混合金属增材制造工艺示意图。重点讨论了金相组织的改变(晶粒尺寸的减小及其对残余应力的影响)。

Zhang等人(2013)通过聚焦于直接在沉积炬后面的滚轮的原位利用,为基于waam工艺的沉积层施加压力提供了一种不同的策略。

在随后的研究中,Colegrove等人(2017)揭示了表面轧制对机械性能(屈服强度、最终的抗拉强度和伸长率),这是由于将不良的柱状组织(各向异性行为的主要贡献者)改为精细的等轴组织。

金属增材制造(MAM)与旨在改善沉积金属性能的工艺的另一种集成类型是在基于waam的工艺的连续层上使用喷丸,以消除残余应力和最小化扭曲(Prinz和Weiss, 1993)。喷丸处理是用小的硬球反复撞击各沉积层的表面,引起塑性变形和压应力,但与表面滚压相反,沉积层的整体形状变化不大。

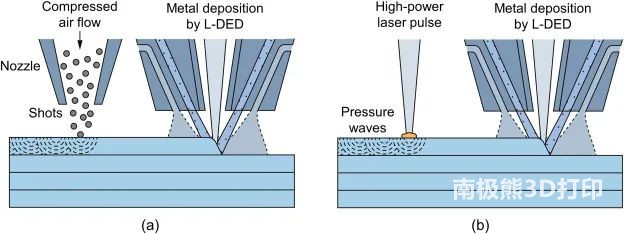

Bamberg(2012)扩展利用金属HAM与喷丸加工提出的结合L-DED与其他变异的喷丸加工(图11),如超声波或激光冲击锤击,基于高频振荡的利用压电传感器或激光脉冲高功率激光器(图11 b)。作者提出利用该方法对航空发动机燃气轮机增材叶片元件的选择性区域进行硬化。

图11 由L-DED和(a)喷丸和(b)激光冲击喷丸组合而成的混合金属增材制造工艺示意图。

近年来,带喷丸强化的金属高温合金作为一种提高军用、航空航天、汽车和生物医学工业中应用的预制部件性能的手段已显著增长(Sealy, 2018年)。

喷丸强化金属加工的另一个优点是,由于压应力对延迟疲劳裂纹萌生的影响,可以提高疲劳寿命。例如Uzan 等(2018)研究了喷丸强化对LPBF铝合金试件疲劳抗力的影响,得出了喷丸强化对疲劳抗力和疲劳极限的积极影响。裂纹试样的断口形貌分析表明,喷丸处理后疲劳裂纹萌生部位比未喷丸处理的试样更深。

Sokolov等人(2020)最近提出将MAM与热轧相结合,作为L-DED生产的钛合金大型零件的热机械后处理解决方案。作者公布的结果证实,在降低残余孔隙度和诱导沉积材料的微观结构变化方面具有优势,有助于提高最终抗拉强度和断裂伸长率。

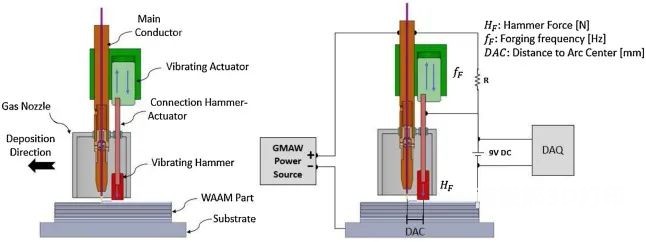

Duarte等人(2020)最近提出,利用定制的WAAM焊枪将MAM与热锻结合起来,作为减少残余孔隙、细化组织和改善沉积材料力学性能的替代解决方案。定制的焊枪配有放置在气体喷嘴内的锤头,该锤头由振动驱动器激活,用于对沉积的材料在高温下进行局部原位塑性变形(图12)。

图12 在燃气喷嘴内装有锤子的定制火炬示意图和主要电气方案(Duarte等人,2020年)。

来源:Hybrid metal additive manufacturing: A state–of–the-art review,Advances inIndustrial and Manufacturing Engineering,doi.org/10.1016/j.aime.2021.100032

参考文献:Applications of laser assisted metal rapid tooling process tomanufacture of molding & forming tools—state of the art,Int. J.Precis. Eng. Manuf., 12 (5) (2011), pp. 925-938, 10.1007/S12541-011-0125-5

(责任编辑:admin)

最新内容

热点内容

双组份快速固化硅胶油墨为

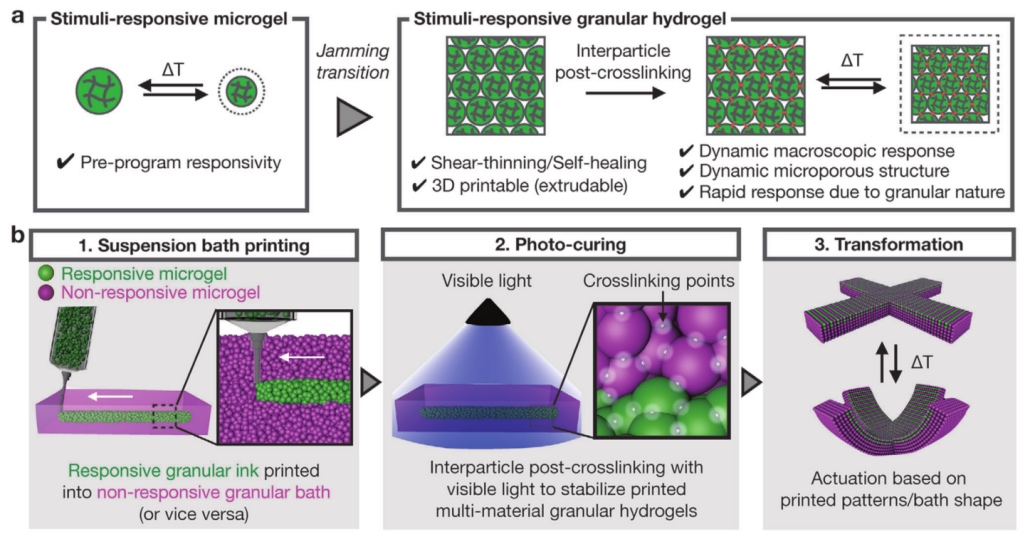

双组份快速固化硅胶油墨为 《AM》:4D打印温度响应颗

《AM》:4D打印温度响应颗 华中科大柳林团队:基于原

华中科大柳林团队:基于原 韩国研究人员采用磁性3D打

韩国研究人员采用磁性3D打 HHS启动临床试验:利用3D

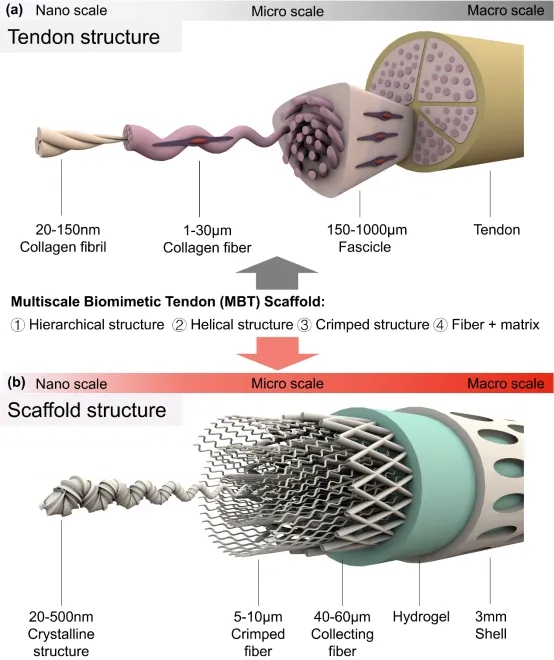

HHS启动临床试验:利用3D 《AFM》:3D打印多尺度仿

《AFM》:3D打印多尺度仿 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强 《Science》:一

《Science》:一 国产大尺寸陶瓷3D

国产大尺寸陶瓷3D 南京工业大学:基

南京工业大学:基