3D打印和增材制造中的状态监控技术和算法应用:最新进展综述

巴基斯坦拉合尔工程技术大学(UET)的科研人员综述报道了3D打印和增材制造中的基于状态监控技术与算法最新研究。相关论文以“Condition-based monitoring techniques and algorithms in 3d printing and additive manufacturing: a state-of-the-art review”为题发表在《Progress in Additive Manufacturing》上。

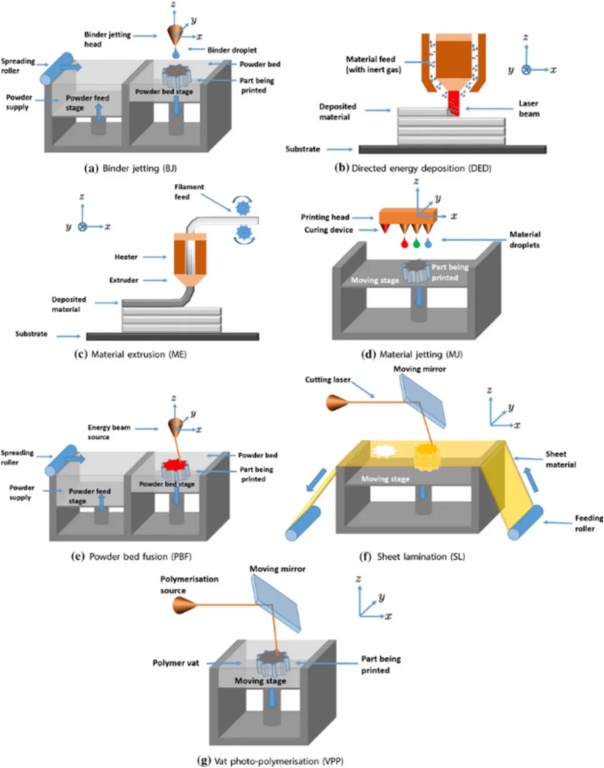

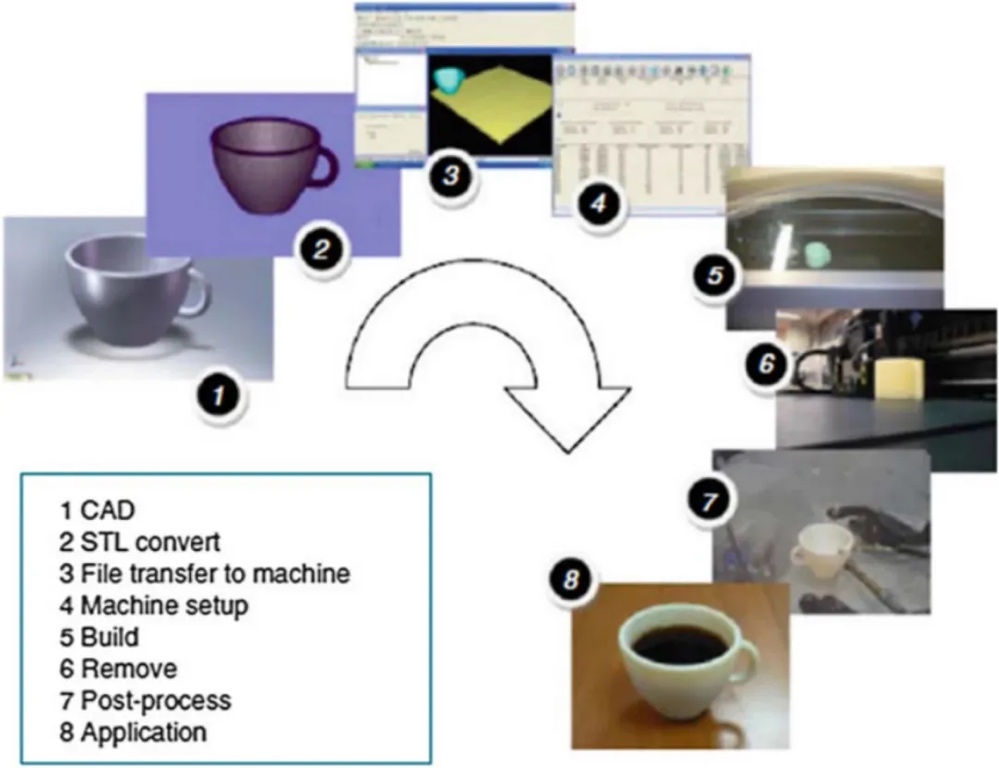

增材制造(AM)为航空航天、生物技术等各个领域的制造工艺带来了革命性的变化。与减材制造技术相比,增材制造具有众多优势,因此目前在大规模生产零件的行业中越来越受欢迎。 AM为设计人员和制造商提供了生产高精度复杂零件的自由。尽管具有诸多优势,但AM生产技术也存在一些问题,尤其是从原型设计转向大规模生产时。要检测打印部件的故障,打印后分析技术并不那么有效,在逐层制造部件的过程中,机械性能会发生变化,因为它们与方向有关。此外,大多数零件都有中空部分,不易进行检测。为了解决这个问题,科研人员开发了基于状态的实时监控技术(CBM),通过监控机器参数来监控正在打印的部件状况。然后将这些参数输入机器学习算法,由算法识别问题并进行实时修正,从而生产出无缺陷的部件。

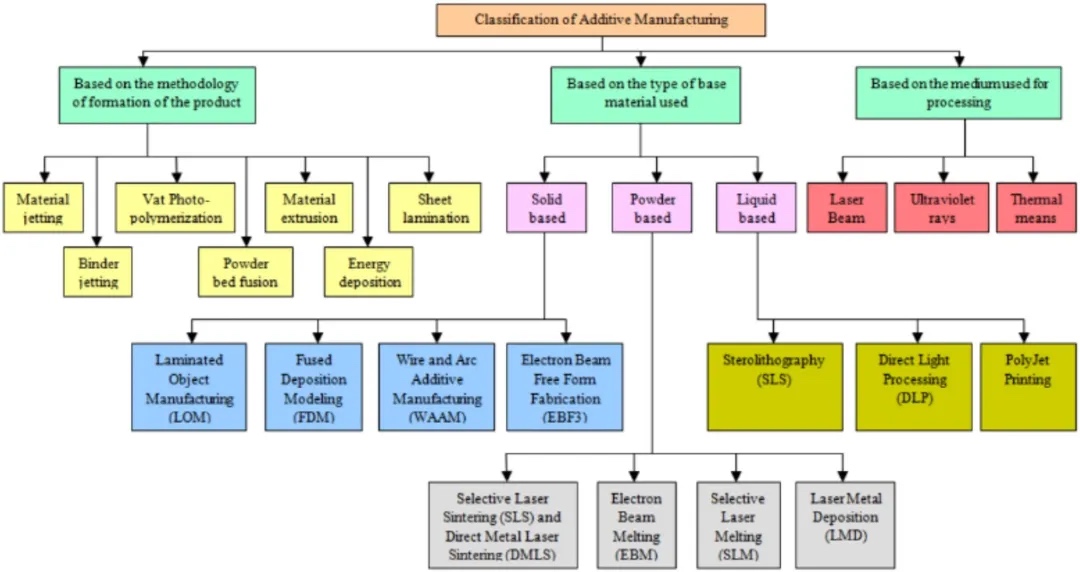

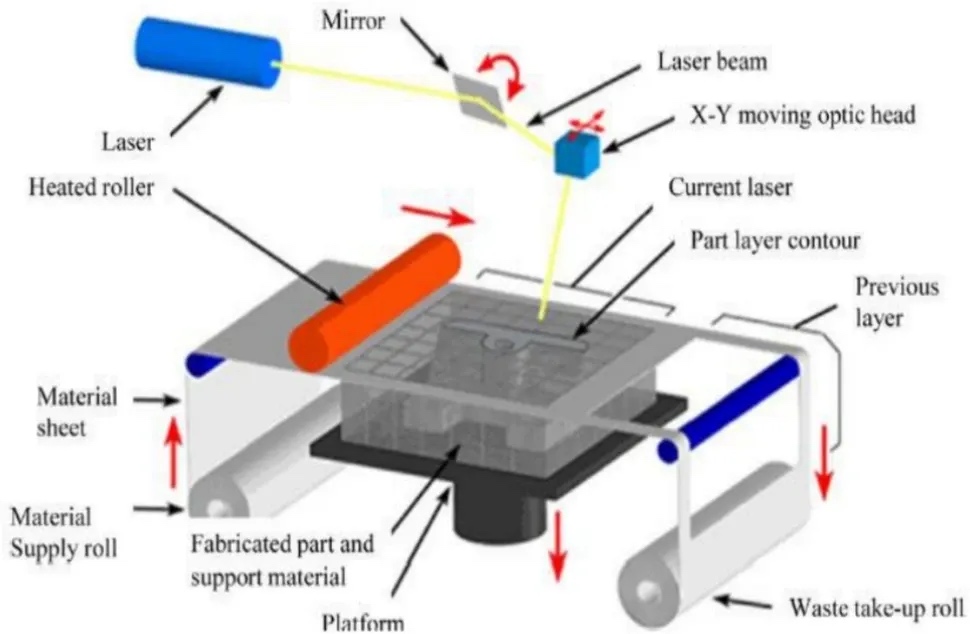

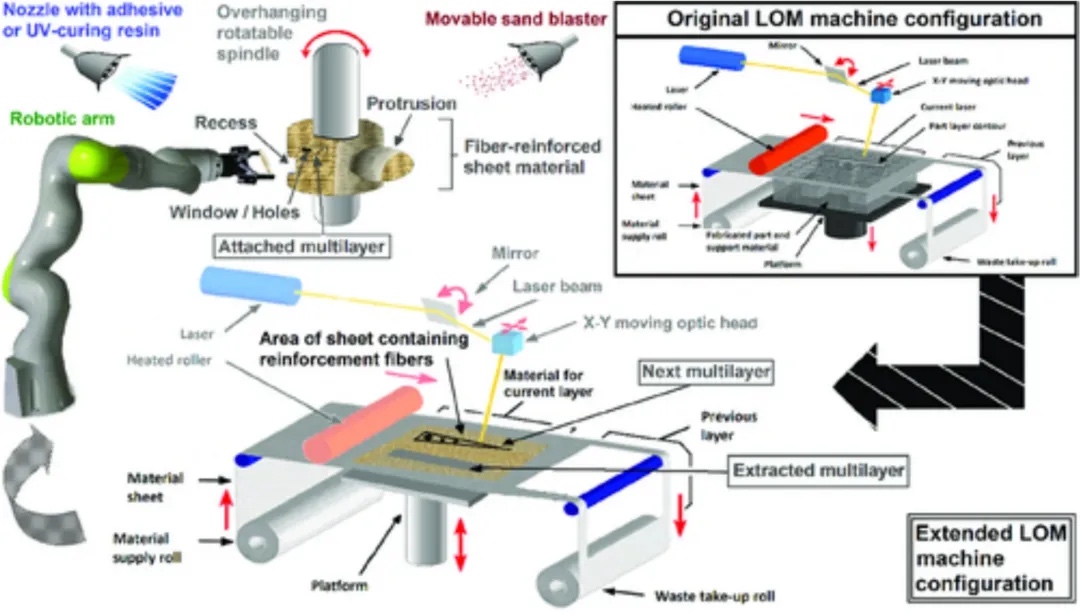

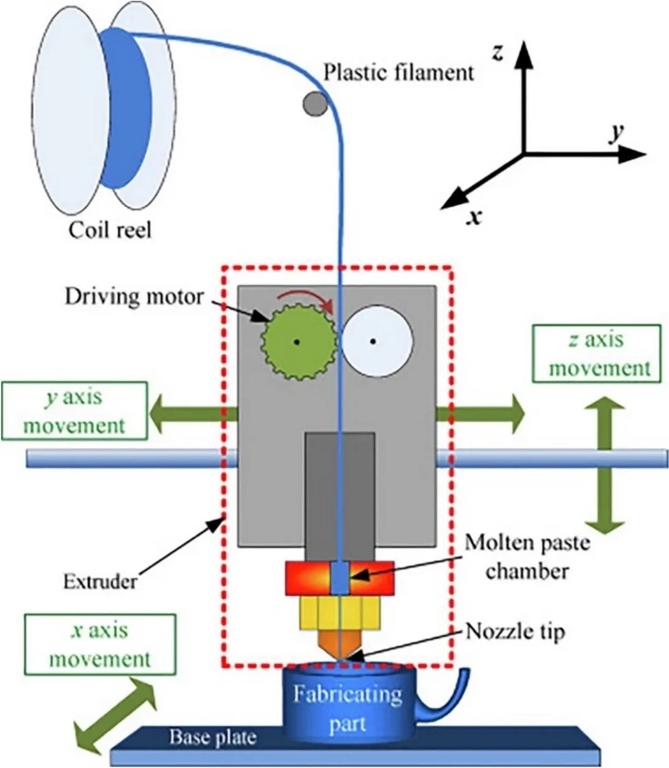

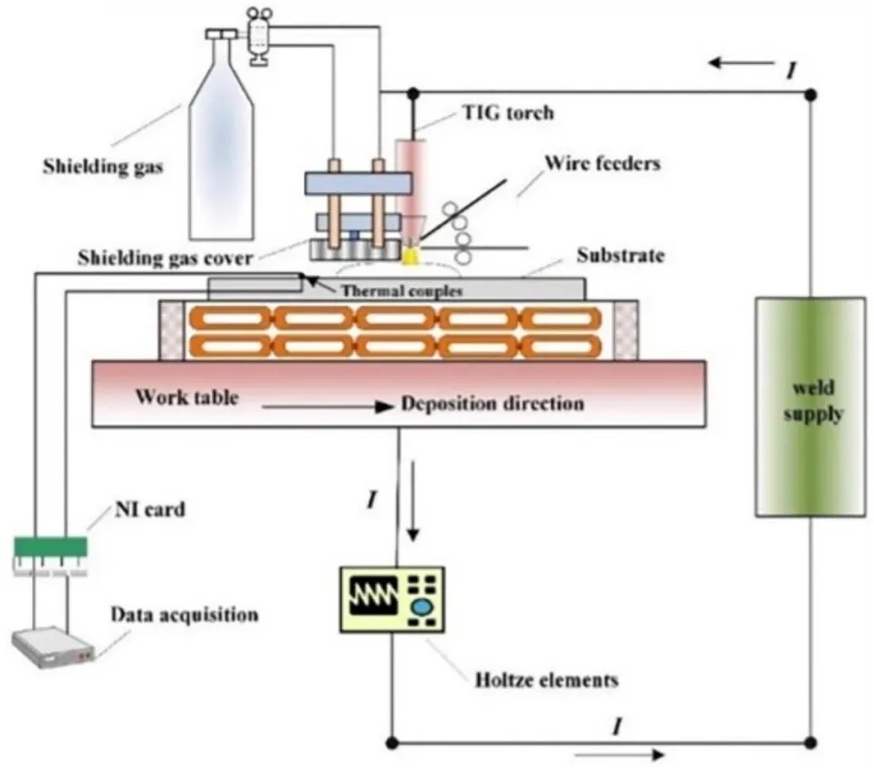

本研究论文综述了最常用的增材制造技术以及最适合每种增材制造技术的基于状态的监控技术和算法。通过全面的文献综述,详细讨论了各种基于固体、液体和粉末的增材制造技术。详细讨论了各种实时和打印后CBM技术,如声学监测、振动监测、超声监测等,以及哪种技术更适合每种增材制造工艺。详细讨论了数据采集和数据处理方法,然后详细研究了算法和预测模型,以及哪些适合应用于基于状态的实时AM工艺监测。本综述研究意义重大,因为目前很少有数据对所有这些AM工艺及其相关的CBM技术进行如此详细的讨论,而且也没有适合每种AM工艺的算法和预测模型类型。这篇综述论文对于处于原型设计和批量生产阶段的工业家和设计师来说也非常有用,希望帮助他们了解哪种CBM技术可用于实时监控AM工艺,哪种数据采集和数据处理技术可用于实时监控,哪种算法可在工艺的实时监控中获得最佳结果。

增材制造(AM)改变了各行各业的生产流程,提供了高度的设计自由度,并能制造出具有复杂结构和高精度的零件。AM正逐步从原型设计阶段进入大规模生产阶段,而在AM的转型阶段,所生产零件的质量、稳定性和一致性变得极为重要。本综述全面分析了关键的增材制造技术、其相关挑战,以及最适合应对增材制造技术所带来挑战的基于状态的监控(CBM)技术和算法。

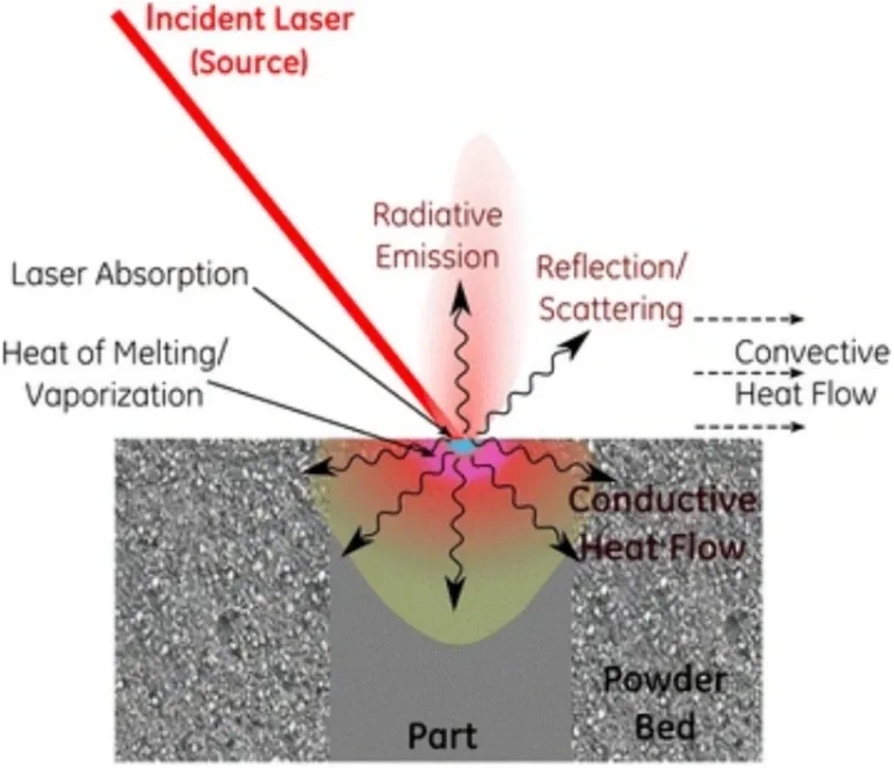

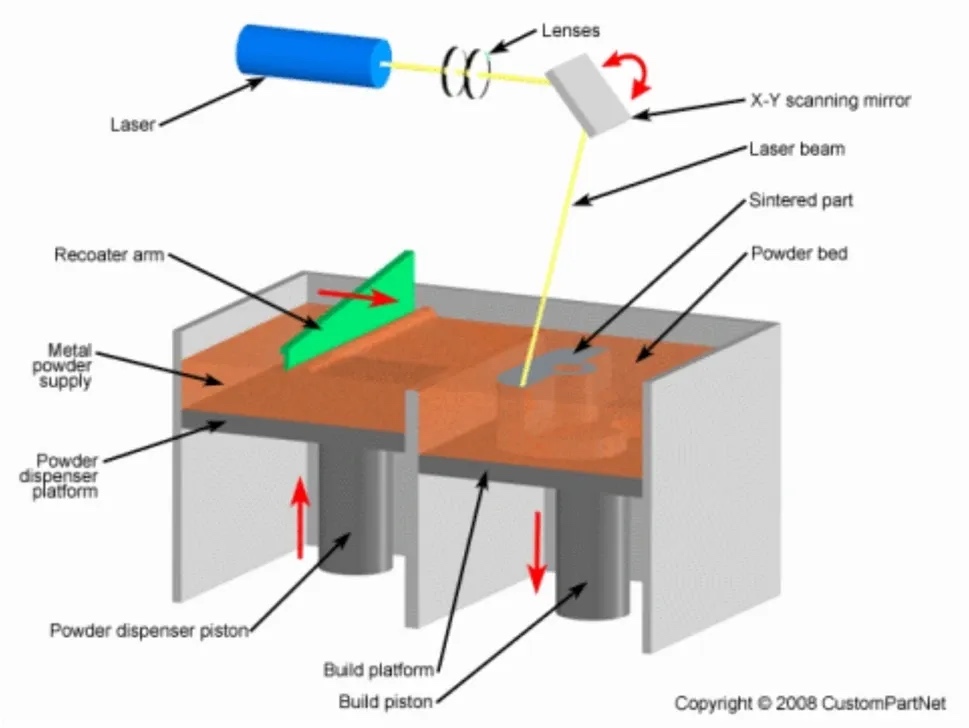

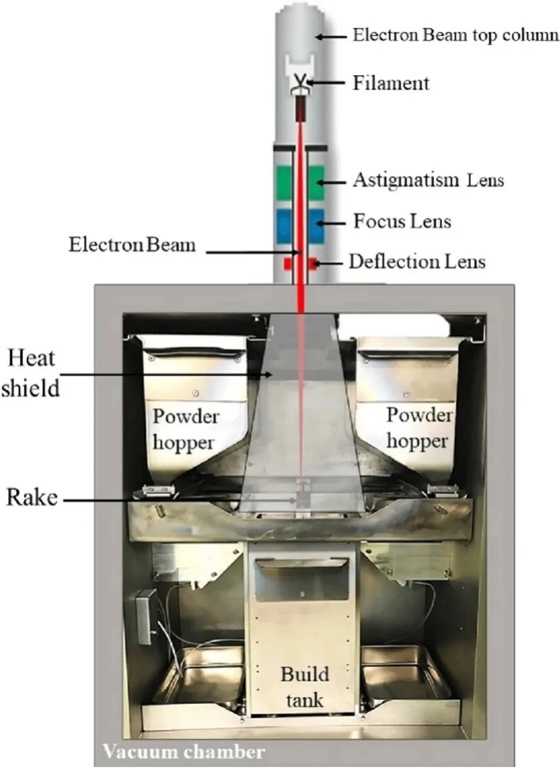

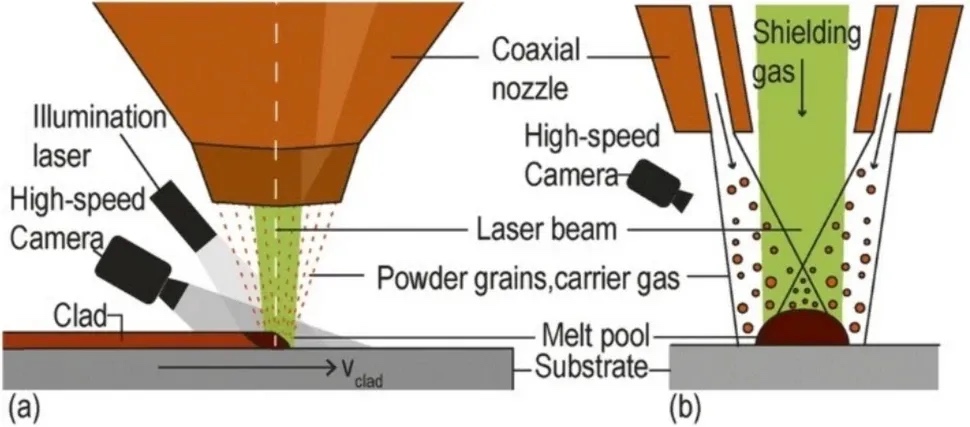

综述研究表明,传统的印后分析技术在实时故障检测和纠正方面存在不足,而基于状态的监控方法则提供了一种有前景的替代方案。CBM方法可以检测缺陷、预测问题,并通过持续监控工艺参数和传感器数据实时优化机器参数,从而提高生产率、减少停机时间并改善最终产品质量。粉末床熔融、熔融沉积建模、定向能沉积、粘合剂喷射、材料挤压和大桶光聚合都是独特的AM方法,但也存在各自的问题。为了克服AM提出的问题,各种数据采集和数据处理技术对于建立有效的CBM系统至关重要。本综述强调,必须使用正确的传感器和数据处理技术来实现可靠的监控和分析。此外,使用机器学习算法可提高实时识别和纠正问题的能力,从而使最终产品无缺陷,并延长设备的使用寿命。

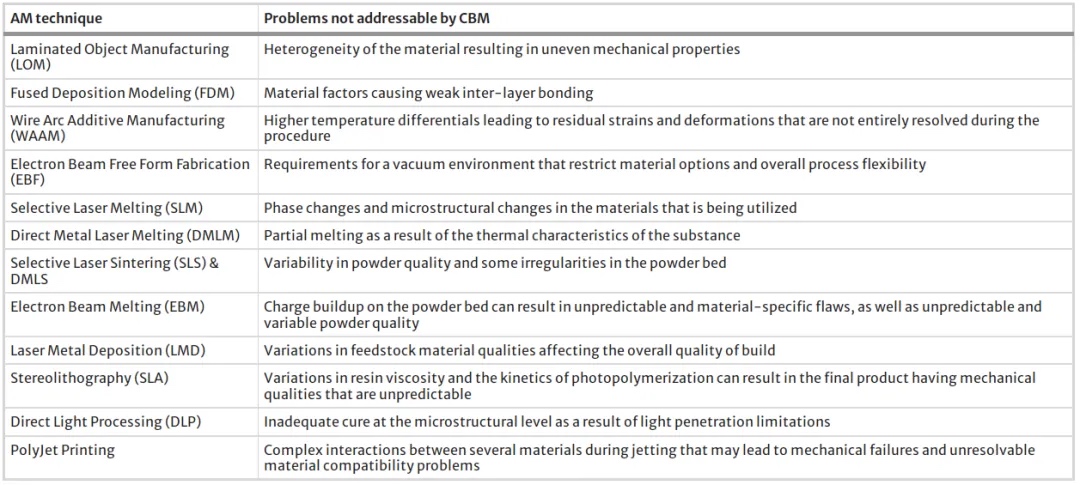

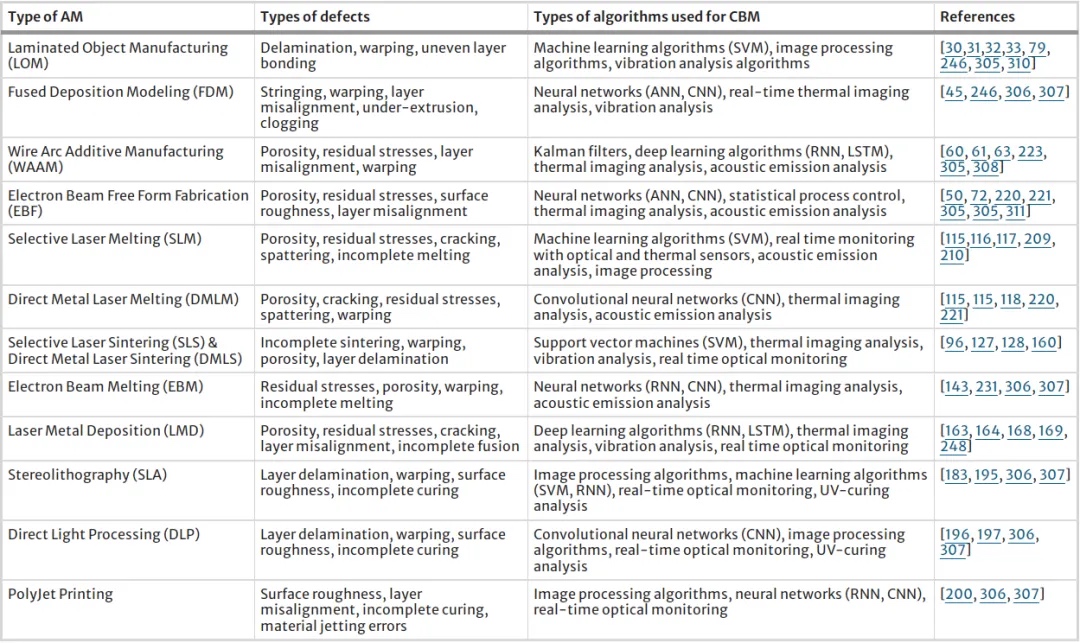

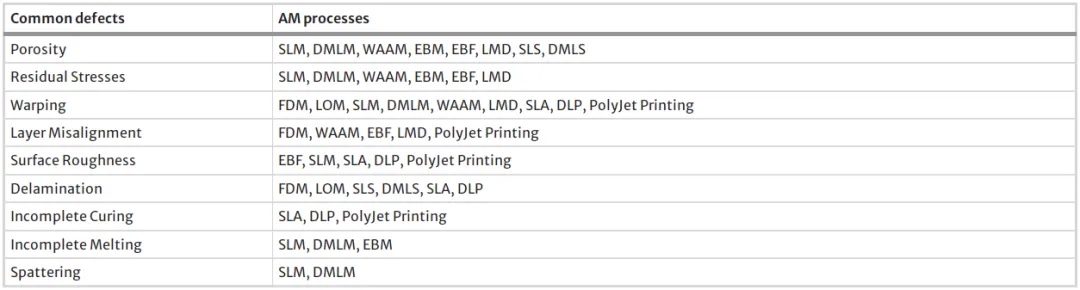

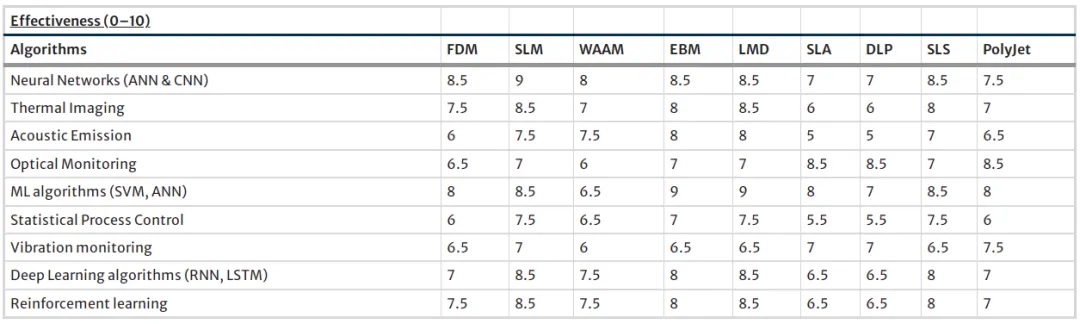

表1概述了CBM技术的局限性,重点是在每种AM工艺中无法检测到的缺陷。表2是本文的总体摘要,详细介绍了每种AM技术、与之相关的常见缺陷以及适合检测这些缺陷的CBM技术。表3列出了常见缺陷,并指明了每种缺陷出现频率最高的AM技术。

表4列出了在每种AM工艺中检测缺陷的算法的有效性。这些算法包括神经网络(ANN、CNN)、热成像、声发射、光学监测、X 射线断层扫描、统计过程控制、决策树、深度学习(RNN、LSTM)、热成像分析和强化学习。每种AM技术的效率评估范围从0到10,表明哪种算法最适合查找FDM、SLM、WAAM、EBM、LMD、SLA、DLP、SLS 和PolyJet打印流程中的缺陷。值得注意的是,强化学习大有可为,神经网络和热成像在大多数AM工艺中都非常成功。

这项研究通过解决AM中质量保证和缺陷检测方面的挑战,推进了可持续和创新的制造实践。本文的结论为3D打印和AM的未来研究与开发奠定了基础,推动该行业朝着更高效、更可靠的方向发展。

论文链接:

Siddiqui, M.M.U.Z., Tabassum, A. Condition-based monitoring techniques and algorithms in 3d printing and additive manufacturing: a state-of-the-art review. Prog Addit Manuf (2024). https://doi.org/10.1007/s40964-024-00816-5

(责任编辑:admin)

重磅:AI开源大风刮到自动

重磅:AI开源大风刮到自动 增材制造助力半导体产业:

增材制造助力半导体产业: 非粉末床金属增材制造综述

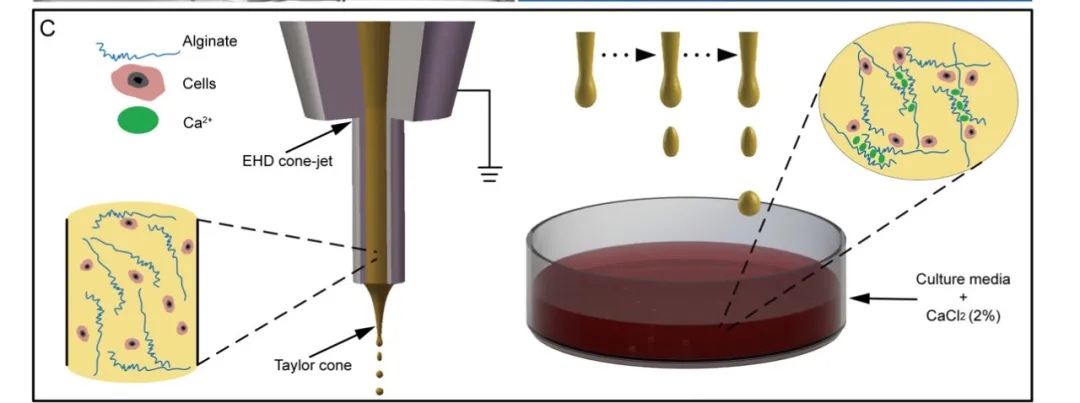

非粉末床金属增材制造综述 生物3D打印载细胞微球治疗

生物3D打印载细胞微球治疗 突破:特种钢细粉收得率达

突破:特种钢细粉收得率达 赋能绿色能源装备长效运行

赋能绿色能源装备长效运行 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复