沈阳飞机工业(集团):层状复合钛合金增材制造研究进展及发展趋势

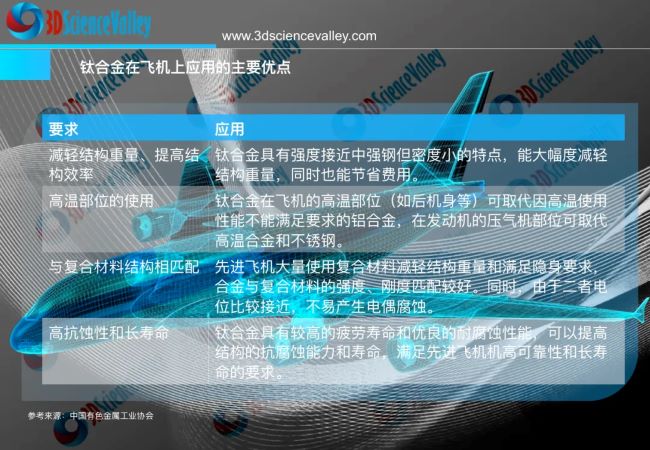

层状复合钛合金在航空航天领域的具体应用非常广泛,主要包括飞机结构部件:层状复合钛合金被用于制造飞机的骨架、舱门、液压管路及接头、起落架、蒙皮、铆钉、翼梁等关键结构部件。这些部件需要具有高的比强度、韧性、抗疲劳性能以及良好的焊接工艺性能。航空发动机部件:在航空发动机中,层状复合钛合金主要用于制造压气机叶片、盘和机匣等零件。这些部件需要在高温下保持比强度、热稳定性、抗氧化性以及抗蠕变等性能。例如,F-22战斗机所用F119发动机的风扇就采用了宽弦空心钛合金叶片,以提高推重比。航天器和火箭部件:在航天领域,层状复合钛合金被用于制造火箭发动机壳体、火箭喷嘴导管、导弹外壳、宇宙飞船的船舱或燃料和氧化剂储存箱等。这些部件除了需要满足航空用钛合金的性能要求外,还必须具有耐高温、耐低温、抗辐射等性能。

层状复合钛合金的应用不仅提高了飞行器的性能,还有助于减轻结构重量,提高燃油效率,并确保在极端条件下的可靠性和耐久性。

近日,沈阳飞机工业(集团)有限公司“高性能金属增材制造”团队综述了层状复合钛合金研究进展,阐明了以服役需求为牵引,结合合理层间过渡的层状钛合金结构设计方法,展望了增材制造层状复合钛合金的未来发展方向。

借助中国有色金属学报的分享,本期3D科学谷与谷友共同领略关于3D打印在这一领域的发展现状与发展逻辑。

增材制造技术,特别是激光定向能量沉积、电弧熔丝增材和电子束熔丝增材制造,为层状复合钛合金的制备提供了灵活便捷的手段。这些技术能够制造具有复杂或细微特征的多材料零件,并实现力学性能、磁学性能等梯度变化的便捷成形。增材制造技术能够实现成型件内部层间结合紧密,提高了结构的完整性和可靠性。层状复合钛合金通过增材制造技术的应用,可以减少材料间的薄弱连接界面和缝隙,从而提高整体结构的性能。”

层状复合钛合金是指将不同的钛合金材料按照性能需求进行设计和分布而成的一体化新型金属结构,具有力学性能逐层变化、材料布局高可设计性的特点。使用层状复合钛合金结构,与均质零部件相比能够有效减重、提升疲劳寿命和降低成本,在实现承载的同时,还可以使零部件具备耐热、耐蚀和耐磨特性。增材制造是制备层状复合钛合金结构的重要手段,不仅能够便捷灵活地调控材料分布,还可实现样件快速试制,在研制层状复合钛合金方面前景广阔。本文系统介绍了层状复合金属的优势及结构设计方法,在此基础上,着重汇总现阶段层状复合钛合金激光定向能量沉积、电弧熔丝增材和电子束熔丝增材制造的研究现状,并对未来增材制造层状复合钛合金的关键问题进行展望。

综述了层状复合钛合金研究进展,阐明了以服役需求为牵引,结合合理层间过渡的层状钛合金结构设计方法,展望了增材制造层状复合钛合金的未来发展方向。

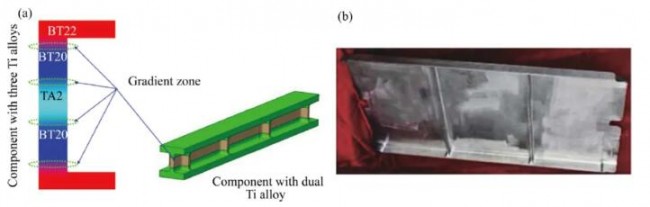

层状复合钛合金结构能够实现承载、减重、耐热、耐蚀和耐磨等多功能集成一体化,在航空航天领域前景广阔。根据翼肋部件各部位差异化服役性能需求,使用激光定向能量沉积制造的层状复合整体翼肋部件,如图1所示,有效减少疲劳裂纹源,提升了飞行器机体结构效率和材料利用率。

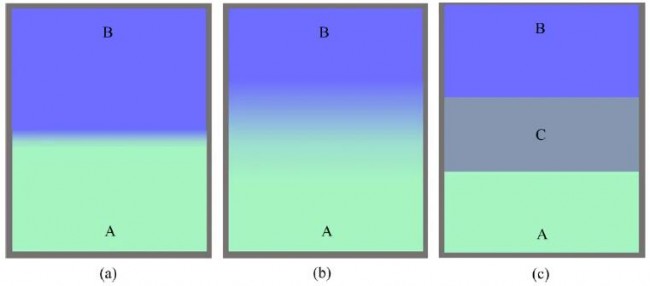

合理的结构设计,是获得高质量层状复合金属制件的根本。图2为三种典型层状复合金属结构层间过渡方式:1)直接过渡(图2a);2)成分过渡(图2b);3)阻挡层过渡(图2c)。直接过渡时异质界面自然过渡。采取成分过渡时,通过调控制备工艺得到一定厚度的成分渐变层,完成100%金属A向100%金属B的转变,过渡层内沿厚度方向A与B元素含量梯度变化。采取阻挡层过渡时,引入外加金属组元C构成异质层间的阻挡层,阻挡层既完成层间性能过渡,也抑制A与B交互扩散形成脆性金属间化合物。

图2 直接过渡、成分过渡和阻挡层过渡层状复合金属结构示意图(A、B和C对应各层内金属组元)

图2 直接过渡、成分过渡和阻挡层过渡层状复合金属结构示意图(A、B和C对应各层内金属组元)

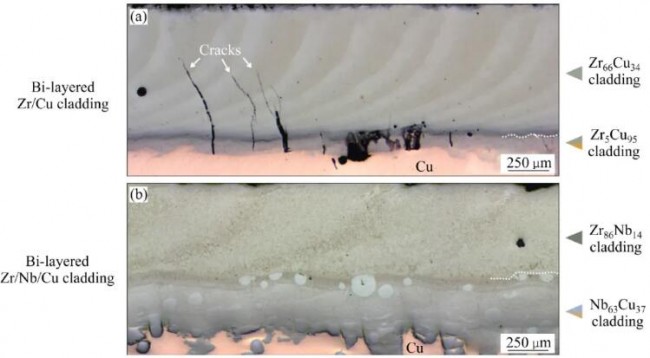

对于存在多种金属间化合物的层状金属体系,合理的阻挡层对于保持结构完整性至关重要。图3为采取阻挡层和成分过渡的Zr-Cu层状复合体系。仅成分过渡时,过渡层锆-铜比均位于Cu10Zr7-CuZr2金属间化合物区间,跨层开裂。相比之下,选取与铜或锆无化合物的铌作为阻挡层的Zr/Nb/Cu层状结构,不仅降低了开裂倾向,还更好地释放致热应力。

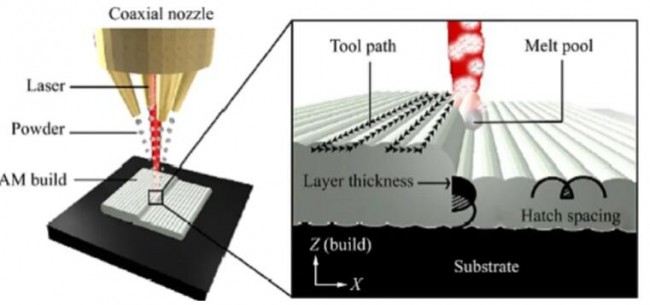

增材制造相比其他制造方式,因使用高能束而具备如下优势:1)可成形具复杂或细微特征的多材料零件;2)便捷成形力学性能、磁学性能等梯度变化零件;3)成型件内部层间结合紧密。现阶段,层状复合结构的增材制造方式以激光定向能量沉积、电弧熔丝增材和电子束熔丝增材为主。使用激光定向能量沉积技术(图4)时,金属粉末与激光束能量同步送进至成形区域。激光束作为能量来源,汇聚于基板表面特定区域以形成熔池,自熔覆头喷出的金属粉末进入熔池受热熔化,熔池在激光束远离后迅速凝固成形,凝固速率可达1012 K/s,使用多个送粉桶配合粉桶转速变化,可以实时调控增材层的成分,以制备层状复合金属结构。

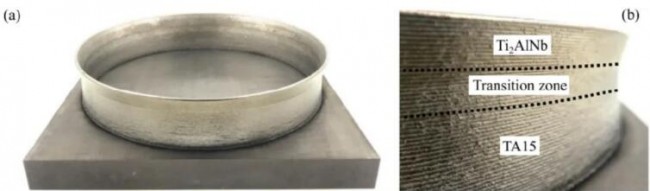

图5为采取激光定向能量沉积增材制造技术研制的Ti2AlNb/TA15层状复合变直径环形样件,整体高约60 mm,成形良好无裂纹形成。针对航空发动机进气道高温段和中低温段差异化服役温度的特点,提出耐高温Ti2AlNb合金与轻质TA15合金复合的结构方案。在异质合金层间设置TA15-80Ti2AlNb成分过渡层后,制件力学性能优异,沉积方向抗拉强度达到1058 MPa,伸长率8%,且拉伸断裂发生于TA15侧。

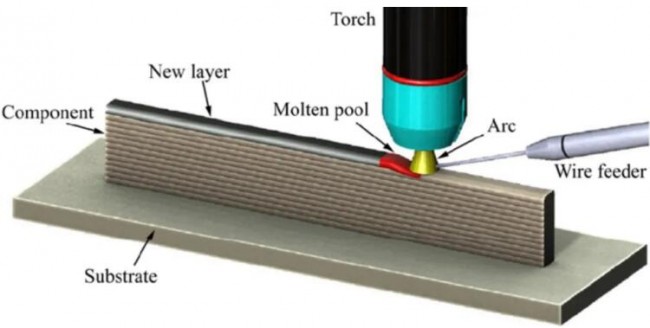

图6为电弧熔丝增材制造技术原理图,得益于电弧热源加热熔化,电弧熔丝增材具有成本低、堆积速度快、制造尺寸形状自由及对金属材质不敏感等优点。成形表面形成熔池后,送丝机构将金属丝材同步送进成形区域,熔池在电弧远离后迅速凝固。电弧受程序控制沿着特定轨迹运动,依照三维模型的线-面-体逐步实现实体制造。增材过程中,使用双丝或多丝送进机构配合送丝速率调节,可实现层状复合结构的实时成分调控。

图7为采取双丝等离子体电弧热源进行交替沉积制造的TC4/TA2层状复合钛合金薄墙结构,整体尺寸160 mm×7 mm× 38 mm,TC4-TA2层状结构的设计灵感源于贝壳壳体的“砖-泥”软硬复合结构。TC4由网篮组织和集束组织构成。TA2微观组织主要为α片层。层状复合试样扫描方向和沉积方向的抗压强度相近,约2.0 GPa,沉积方向断裂应变为0.33,相比扫描方向(0.24)提升37.5%,具备更高的塑性变形能力。

尽管层状复合钛合金结构应用前景广阔,但现阶段仍存在异质界面组织结构复杂、界面性能薄弱及热处理制度匮乏等问题。过渡区在高能束作用下易于形成成分偏离预设区间的元素交互扩散层和脆性有害相,且多材料界面失效机制尚未建立。此外,包含多种钛合金的层状结构难以通过纯材料的热处理制度进行强化。后续,应进一步挖掘异质界面多尺度强化技术、探明残余应力控制手段、构建专用热处理制度,并建立异质界面失效机制,以推动层状复合钛合金的工程化应用。

(1)层状复合金属结构能够自由调控材料布局并实现力学等性能梯度变化。基于增材制造开发层状复合钛合金,同时发挥多种钛合金的性能优势,是突破传统制造的“刚性”和“离散”壁垒的有效途径,在航空、航天、海洋领域应用前景广阔。

(2)层状金属的结构设计以制件具体服役性能需求为牵引,结合合理的层间过渡。界面成分及性能的梯度过渡是保障层状金属结构完整性的关键,在层间成分过渡和阻挡层过渡方面已具备较为全面的设计理论。

(3)现阶段,层状复合钛合金主要激光定向能量沉积、电弧熔丝增材和电子束熔丝增材进行研制,并在参数影响规律、缺陷调控和性能优化等方面取得进展。后续应进一步探索过渡区组织性能优化方法、控制残余应力提升成形精度,并构建异质层状结构界面失效机制,以推动层状复合钛合金应用。

来源

中国有色金属学报

(责任编辑:admin)

重磅:AI开源大风刮到自动

重磅:AI开源大风刮到自动 增材制造助力半导体产业:

增材制造助力半导体产业: 非粉末床金属增材制造综述

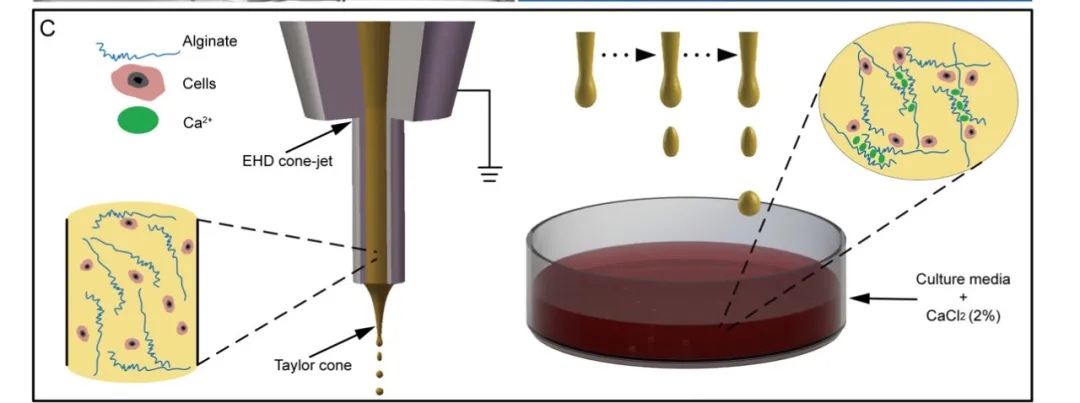

非粉末床金属增材制造综述 生物3D打印载细胞微球治疗

生物3D打印载细胞微球治疗 突破:特种钢细粉收得率达

突破:特种钢细粉收得率达 赋能绿色能源装备长效运行

赋能绿色能源装备长效运行 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复