联泰:3D打印技术演绎中国制造如何向“新中式”制造转变

2024年巴黎奥运会的赛场上承载了无数国人的民族自豪感,这份自豪的背后不仅来源于中国选手的优异表现,更出自中国制造所带来的强大底气。奥运会的官方手环、奥运场馆的运动地板、奥运选手使用的运动垫等等均出自中国制造。而所谓的中国制造,早已不是刻板印象中依靠“人数”展现出的生产优势;伴随着前沿技术的加持,中国制造正逐步走向“新中式”制造。在这场重大变革中,增材制造技术发挥着举足轻重的关键作用。

增材制造技术作为一项兴起于20世纪80年代的前沿科技,早已取代传统手工制造并成功渗透到制造业的生产模式之中。而联泰科技作为国内增材制造领域的头部企业,参与并见证了这一技术下制造业所发生的深刻变革。其中,以永康市创念科技有限公司为例,该企业针对数字化生产所采取的战略调整,正是增材制造技术下“新中式”制造的真实写照。

永康市创念科技有限公司(下称创念科技)成立于2021年,坐落在素有“中国五金之都”美誉的浙江省永康市。公司对标各类光固化手板市场,以产品研发、小批量打印、喷漆上色等业务为主,目前拥有联泰科技SLA设备Lite系列、G系列数十台。创念科技总经理胡洪涛先生表示,“中国作为制造大国,要持续推进制造业高端化、智能化、绿色化发展,让传统产业“老树发新芽”。”而增材制造技术凭借其数字化、批量化、个性化的生产优势,成功焕活了传统制造业的种种弊端,也让中国制造逐步展现出“新中式”特征:

标准化生产

所谓标准化生产,指的是生产过程有一套统一规定的严格标准。传统制造模式依赖于手工生产,人员流动性强,员工作业差异化严重,因此很难进行标准化管理。而联泰科技面向客户推出的行业应用综合解决方案,围绕智能软件、专业设备、多元材料、完善售后等维度,可有效解决这一难题:

采用联泰科技自研的智能软件UnionTech ONE进行上机处理后,设备接收作业命令并进行打印操作;搭载联泰科技独创的可变光斑技术、液位控制系统等核心配置,可确保目标模型卓越的打印速度及打印质量;由数据堆砌而成的生产流程,使得打印一致性、稳定性得到显著提高,成品失败率有效降低。打印完成后再统一进行清洗、固化等后处理环节,整体作业流程十分规范,制造业的生产模式也由人力生产向技术生产成功转型。

个性化生产

个性化生产更直观的表现为“私人定制”,也就是3D打印技术赋予了设计端更高的自由度。在前处理工作中,用户可根据自身想法进行目标模型的任意创作。无论是复杂结构的批量化生产还是大尺寸模型的一次成型,通过3D打印技术的“微分再积分”,均可进行完美复刻。这一转变完美弥补了传统制造模式中手工生产所无法企及的高度,让高品质的个性化定制触手可得。

柔性化生产

柔性化生产可以理解为市场导向型的按需生产,相较于传统生产模式一次性批量产出所导致的产品库存积压、新品迭代缓慢等问题,增材制造技术的按需生产让企业灵活性及应变能力得到显著提升。尤其是面向市场竞争较为激烈的原创设计类行业,使用传统的开模方式,一次可能只能开出10种产品,而3D打印技术可以开出1000种,甚至更多。同时其小批量定制化优势可快速推出原创产品进入市场测试并根据市场反馈及时进行定向调节,进而提前把握市场先机,助力品牌形成自身竞争壁垒。

工业化生产

在工业机器代替手工作坊进入生产车间时,工业化生产模式便已然开启。而与传统的CNC机加工相比,增材制造技术的融入让这一生产模式变得更加智能且独立。3D打印技术对于数据的自动化处理成功弥补了工程师手动编码的繁琐冗杂,并大幅降低了生产过程中对于人力的过度依赖,员工的个人价值也由廉价劳动力向技术型人才转变。因此工业化生产模式下的企业在数字化战略调整及组织架构优化等方面拥有更为显著的优势,目前创念科技便已形成独立的数字化生产车间。

可持续生产

科技发展所带来的涟漪效应不仅体现在经济维度,更作用于生态层面。相较于以往的减材制造和等材制造,增材制造技术在原材料利用率、成本优化等方面拥有绝对优势。传统的CNC加工过程中,使用冷却液和润滑剂会产生油雾,进而损害员工身体及生态环境。而3D打印技术的生产方式、适配材料对生态环境并无影响,许多材料经回收加工后还能进行二次利用,这种绿色生产模式,有效推动了企业的可持续发展能力。

工业应用

鞋业应用

汽车应用

教育应用

医疗应用

齿科应用

文创应用

航空应用

建筑应用

“新中式”制造,是科技加持下对于中国制造的一种全新解读。在变幻莫测的经济环境下,“新中式”制造的浪潮为制造业提供了错位发展的机遇,也奠定了制造出海、品牌出海的坚实基础。创念科技表示,“未来将围绕低空经济、未来产业等新兴领域加大制造投入,让中国制造向中国创造持续迈进。”而联泰科技也将不断加强研发力度,以核心技术的推陈出新助力中国制造业洞见趋势,研判未来。

(责任编辑:admin)

重磅:AI开源大风刮到自动

重磅:AI开源大风刮到自动 增材制造助力半导体产业:

增材制造助力半导体产业: 非粉末床金属增材制造综述

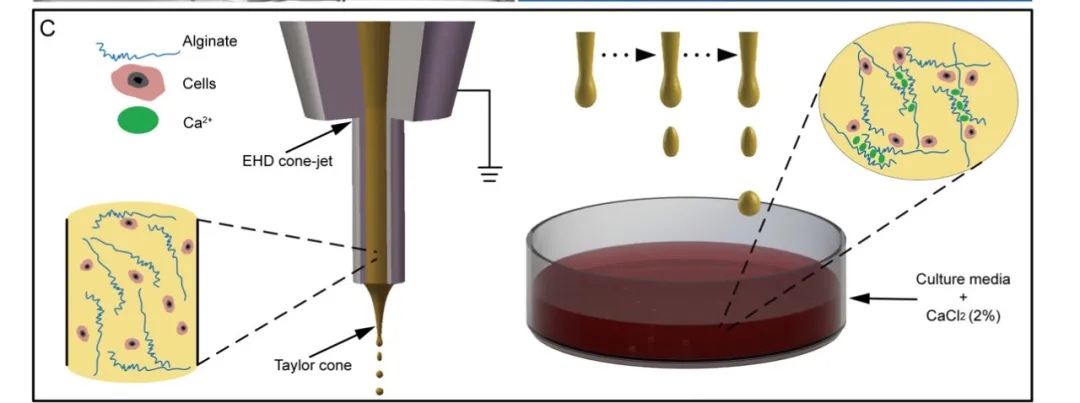

非粉末床金属增材制造综述 生物3D打印载细胞微球治疗

生物3D打印载细胞微球治疗 突破:特种钢细粉收得率达

突破:特种钢细粉收得率达 赋能绿色能源装备长效运行

赋能绿色能源装备长效运行 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复